基于S7-1200 PLC与LabVIEW的泵轮检测设备控制系统

武文凯,李明辉,巩强令

(陕西科技大学机电工程学院,陕西西安 710021)

0 引言

液力变矩器是一种传输动力元件[1],主要运用在汽车行业或工程机械的动力系统中,而泵轮作为液力变矩器的主要组成之一,其生产质量尤为重要[2],在出厂前必须要进行检测。

目前,有一些生产企业对于泵轮总成还在使用传统的手工方式进行测量,该方式工作效率较低,人为操作也可能带来误差。为提高泵轮检测的效率以及改善人为因素造成误差的影响,本文利用 S7-1200 PLC和 LabVIEW虚拟软件相结合设计了泵轮几何参数检测的控制系统。

1 控制系统总体方案设计

1.1 工艺要求

该自动检测设备的检测对象为液力变矩器中泵轮总成的几何参数,包括泵轮内径、外径、高度、高点、垂直度、圆度和同轴度。泵轮总成由内环、叶片、泵轮外壳及轴套组成,即轴套与泵轮组件经装配而成[3]。

泵轮经自动传输线体送至测量工位;泵轮轴朝上放置,以检测机构不动、工件旋转的方式进行测量,测量系统由升降气缸动力机构提供升降动作以及伺服系统旋转工件,通过多组测量机构完成测量;由数据采集卡将测量传感器检测的测量数据传送到 LabVIEW进行数据分析以及数据处理,判定其测量结果,并将测量结果传送到 PLC实现其位置控制,最终根据测量结果,将泵轮从不同的通道传出。

1.2 系统的总体方案设计

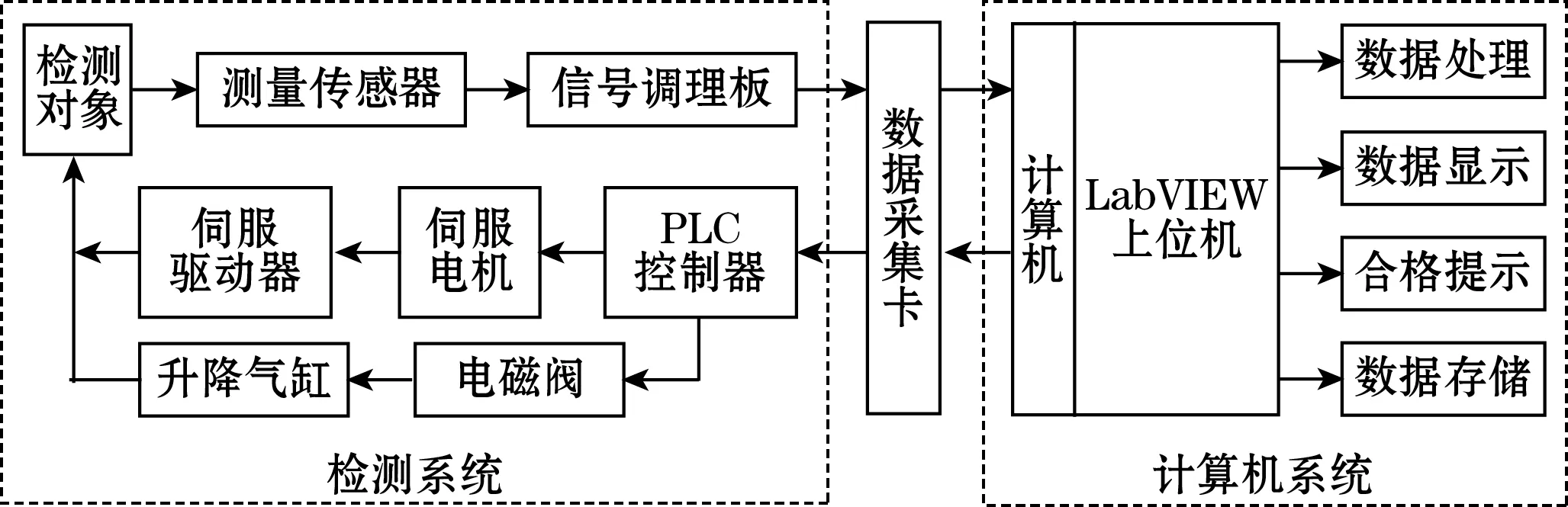

根据泵轮检测设备的工艺要求的分析,系统的总体设计分为硬件和软件部分,硬件部分主要用来搭建检测系统和计算机系统,软件部分主要实现设备的自动运行和信号的控制与处理。其控制系统采用 S7-1200 PLC高速脉冲输出以及高精度交流伺服系统来实现,S7-1200 PLC为系统的控制核心。采用装有 LabVIEW软件的工控机作为上位机对测量传感器检测的数据进行采集和处理,以可编程逻辑控制器(PLC)作为下位机,通过 LabVIEW软件设计人机交互界面来实现对 PLC的控制,伺服系统通过 PLC位控单元数字脉冲串实现位置闭环控制,从而实现检测设备的控制。

控制系统的工作原理:采用多组测量传感器对工件进行检测,加入信号调理设备是对输入的信号进行放大、滤波、隔离等处理,使数据采集设备更加精准地测量;通过数据采集卡将测量传感器所检测的模拟电信号转换为数字信号,并传输到装有 LabVIEW软件的计算机上,经上位机虚拟仪器 LabVIEW将采集的信号进行处理与分析,然后经过数据采集卡的数字端口将处理与分析后的信号输出到下位机 PLC控制器,以 PLC脉冲输出实现伺服系统的位置闭环控制,同时通过电磁阀实现对升降气缸机构的控制,完成工件的升降动作。控制系统总体设计框图如图 1所示。

图1 控制系统的总体设计框图

2 控制系统的硬件设计

2.1 测量传感器

检测机构采用间接测量的方法,测量时测量传感器不直接接触工件测量表面,而是安装在高精度专用测量支架上,通过支架的侧头采集数据。整个侧头机构不动,工件由升降气缸动力机构提供升降动作,旋转采用伺服系统来完成。

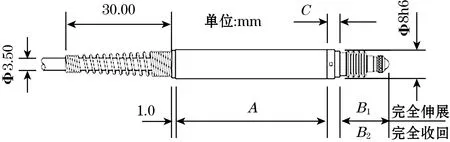

测量传感器采用LVDT位移传感器 DP/S系列,标准 DP系列弹簧推动探头已成为测量业内应用的工具,如图2所示,具有高的分辨率、良好的线性和高速数据传输率等特点,其测头采用红宝石材料,对检测数据能够保证高精度、高稳定性和高可靠性。

图2 标准DP系列弹簧推动探头

2.2 数据采集卡

数据采集卡的主要作用是将外部的模拟信号转化为计算机能够处理的数字信号。本系统采用基于PCI总线M系列的低价位数据采集卡PCI-6221,该采集卡具有16路模拟输入和2路模拟输出,24路数字I/O输出,分辨率为16位,其采样速率为250 kS/s,更新速率达到833 kS/s。

2.3 控制器PLC及伺服电机选型

检测设备的控制系统以S7-1200 PLC为主控制器,S7-1200控制器使用灵活,功能强大,具有模块化、结构紧凑以及组态灵活的特点,可适用于多种场合[4]。

本文选用S7-1200系列的 CPU 1215C,其自带数字量输入14点,输出10点;模拟量输入2点,输出2点;板载6个高速计数器和4个脉冲数出;可扩展3个用于串行通信的通信模块和8个用于I/O扩展的信号模块,S7-1200集成2个PROFINET接口,可用于编程、HMI(人机界面)、PLC或其他设备的数据通讯,此外还可以通过开放的以太网协议支持与第三方设备的通讯[5]。

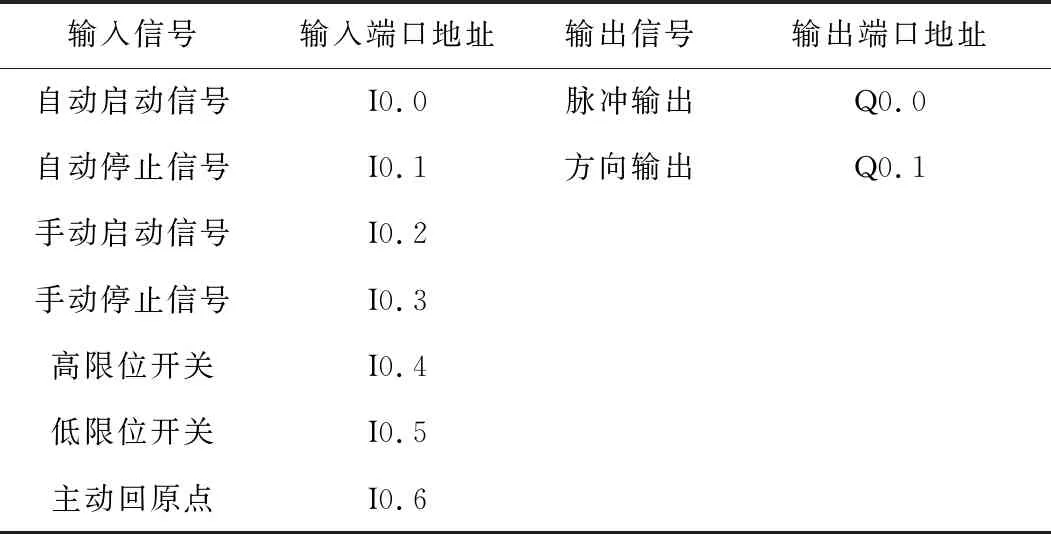

执行机构伺服系统选择SIMOTICS 1FL6(HI),与之匹配的伺服驱动器选择SINAMICSV90。PLC系统的I/O地址分配见表1。

表1 PLC系统的I/O地址分配表

3 控制系统的软件设计

控制系统的软件部分设计分为上位机的LabVIEW程序设计以及下位机S7-1200 PLC的程序设计。

3.1 PLC程序设计

本次设计主要采用 S7-1200 PLC作为下位机,利用S7-1200 PLC的高速脉冲输出来进行控制,在TIA Portal V14编程环境下进行硬件组态以及程序编写。

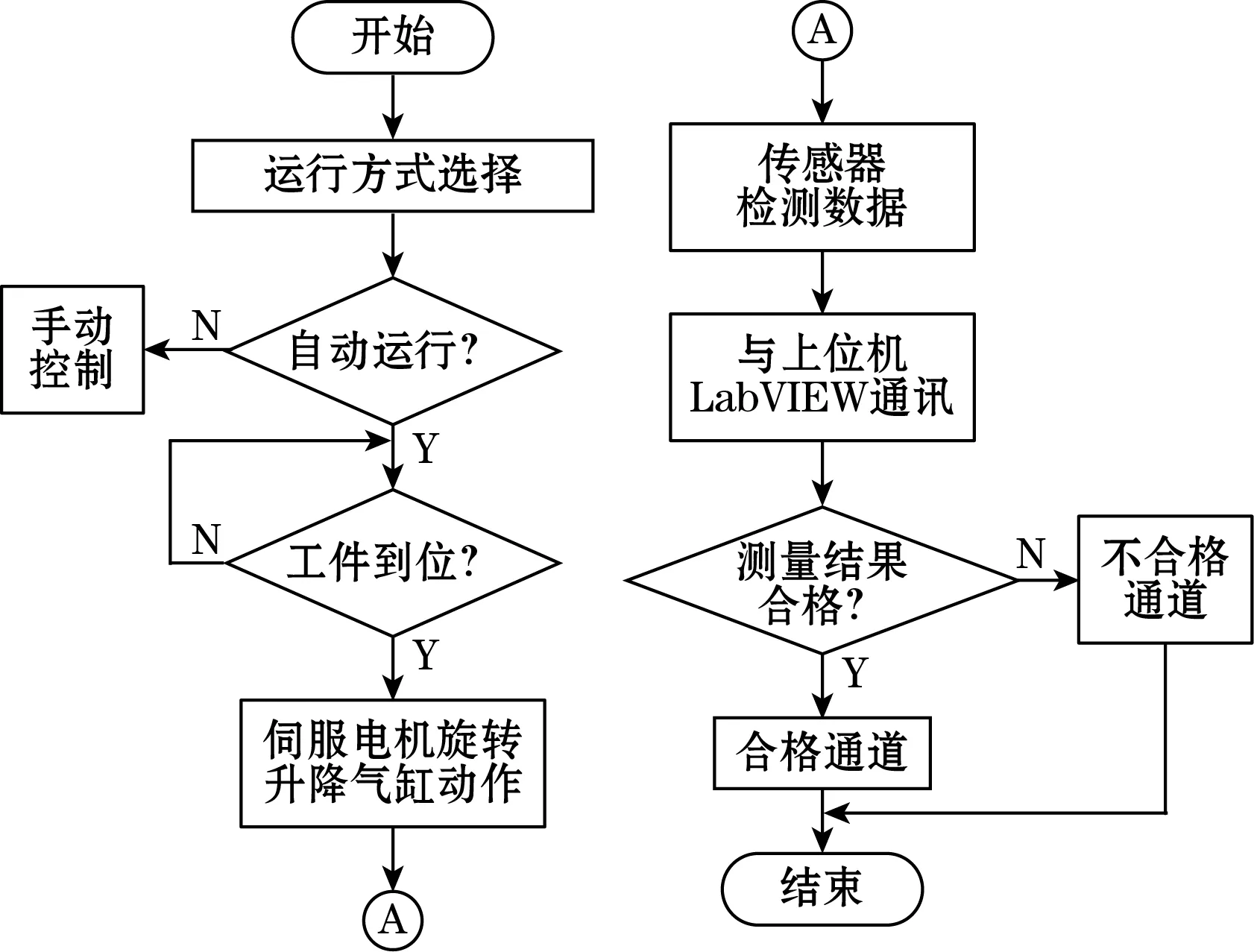

程序开始运行时,PLC首先进行初始化程序,然后进行自动与手动状态的选择。若进行自动模式,则先对工件是否到位进行检测。工件到位后,PLC将会给伺服驱动器和电磁阀发送脉冲信号,使得伺服旋转定位系统与升降气缸机构同时动作。到达上限位置时检测机构开始执行检测动作,并将检测数据传送到上位机LabVIEW进行数据分析处理。数据采集完后归位并根据测量结果使其输送到不同的通道。 PLC程序流程图如图 3所示。

图3 PLC控制流程图

对于运动控制的程序设计分2部分:工艺对象的配置和程序的编写。根据实现伺服系统运动控制的要求以及硬件 I/O分配,在TIA软件中对工艺对象运动轴进行设置。设置其控制方式为脉冲输出 PTO控制驱动器,通过发送占空比为 50%的脉冲串给伺服驱动器来控制伺服电机的转速。 CPU 1215C可以支持4路脉冲串输出(Pulse1~Pulse4),每路脉冲信号支持4种 PTO方式,分别是: PTO(Pulse A and direction B,脉冲 A和方向 B); PTO(Count up A and count down B,加计数 A和减计数B); PTO(A/B phase-shifted,A/B相移); PTO(A/B phase-shifted-fourfold,A/B相移—四倍频)。其信号类型选择 PTO(Pulse A and direction B,脉冲 A和方向 B),一路(A)产生高速脉冲输出 Q0.0,另一路(B)控制伺服电机的运动方向 Q0.1。此外也要对其位置限制以及回原点的参数设置。需要启动硬限位开关 I0.4和 I0.5,分别对应该运动轴的上下极限位置,并且均为高电平触发。主动回原点定义为 I0.6,并设置负方向为逼近原点的方向[6]。

运动控制的程序按照控制系统的要求,不同的运动步骤需要选取不同的 Motion Control模块,其中主动寻回原点选取 MC_Home模块,伺服电机暂停选取 MC_Halt模块,移位选取 MC_MoveRelative模块,原点归位选取 MC_MoveAbsolute模块,程序模块均在 TIA博途 V14中进行编写。

3.2 LabVIEW程序设计

上位机的软件设计是在LabVIEW2018环境下进行设计,是一种图形化的程序设计。虚拟仪器(VI)应用程序主要包括3部分的设计[7-8]:前面板和流程图以及图标 /连结器。前面板(front panel)相当于真实物理仪器的操作面板,由具备各种输入、输出功能的控件组成,实现用户与程序的交互;流程图(block diagram)相当于仪器的电路结构,以数据流的方式实现对采集数据的处理,是使用 G语言编写的程序源代码;接口板(connector)相当于仪器中的某个集成电路,是对子程序(Sub VIs)的调用形式,实现参数的定义和传递的功能,是 Vl程序的可选部分。

前面板是用来实现人机交互的操作面板,其中包含各种输入及输出的控件[9]。运行后的主界面如图 4所示,可以进行手动自动的模式选择、系统的参数设置以及系统状态显示。

图4 工控机运行主界面

上位机的控制程序都是在VI程序框图中完成,程序框图是G语言进行编程,内部提供了很多内置函数、常量以及程序执行控制结构等,根据需要调用函数及控件,用连线将其合理连接起来,最终实现控制[10-11]。

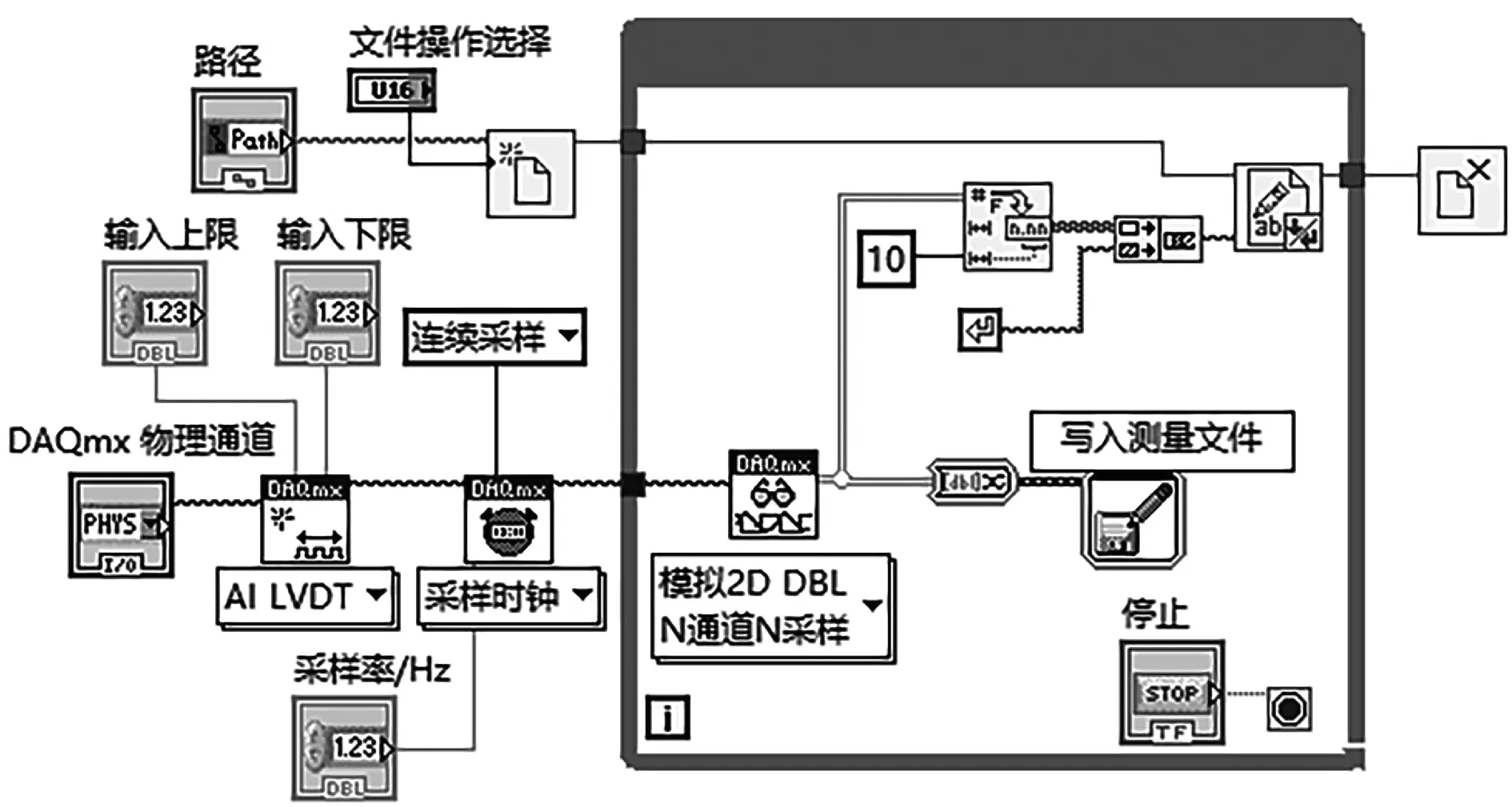

测量系统的程序设计包含数据采集模块、数据存储以及数据处理模块设计。数据采集程序框图如图 5所示。

图5 数据采集程序框图

4 实验结果

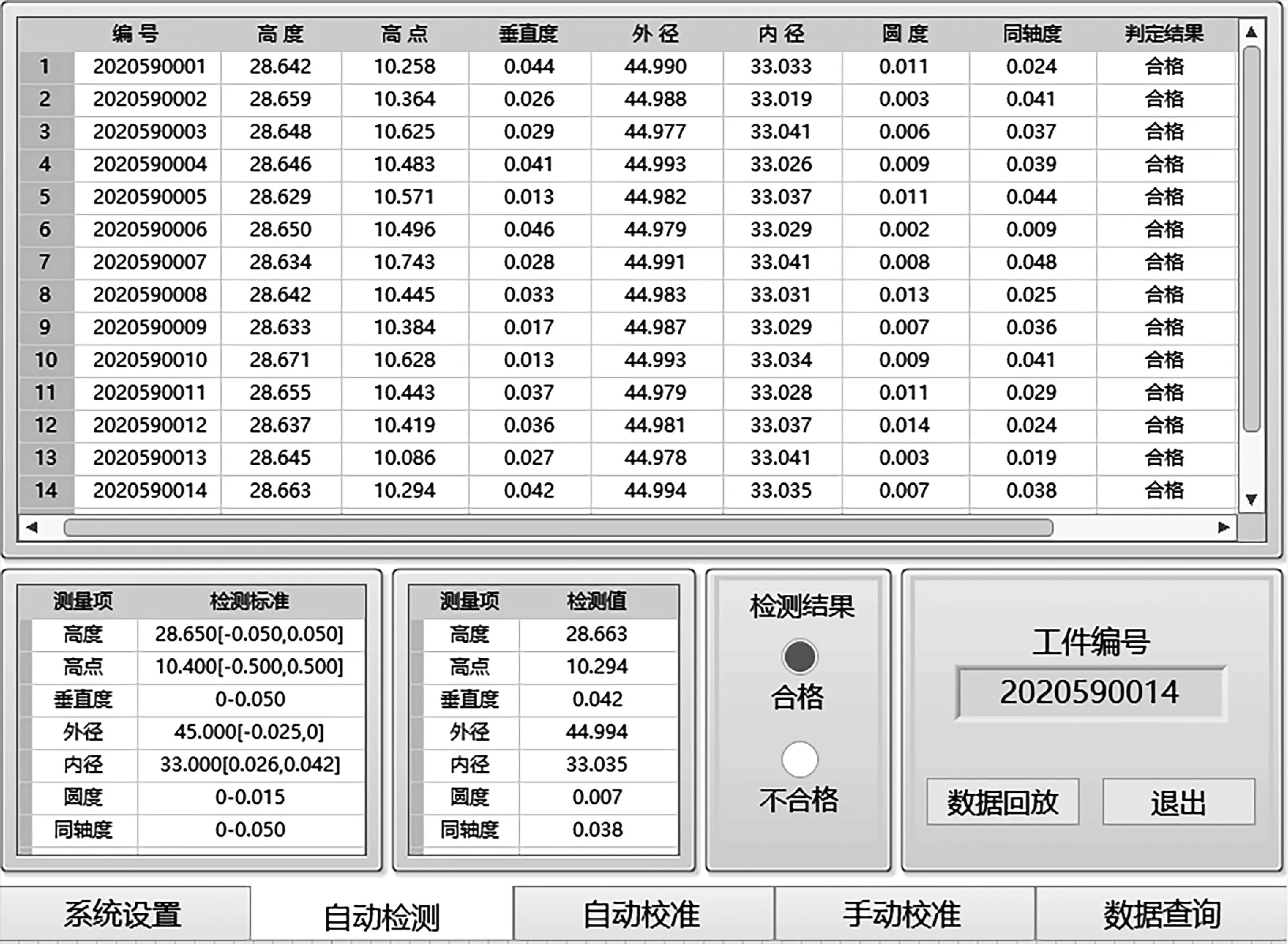

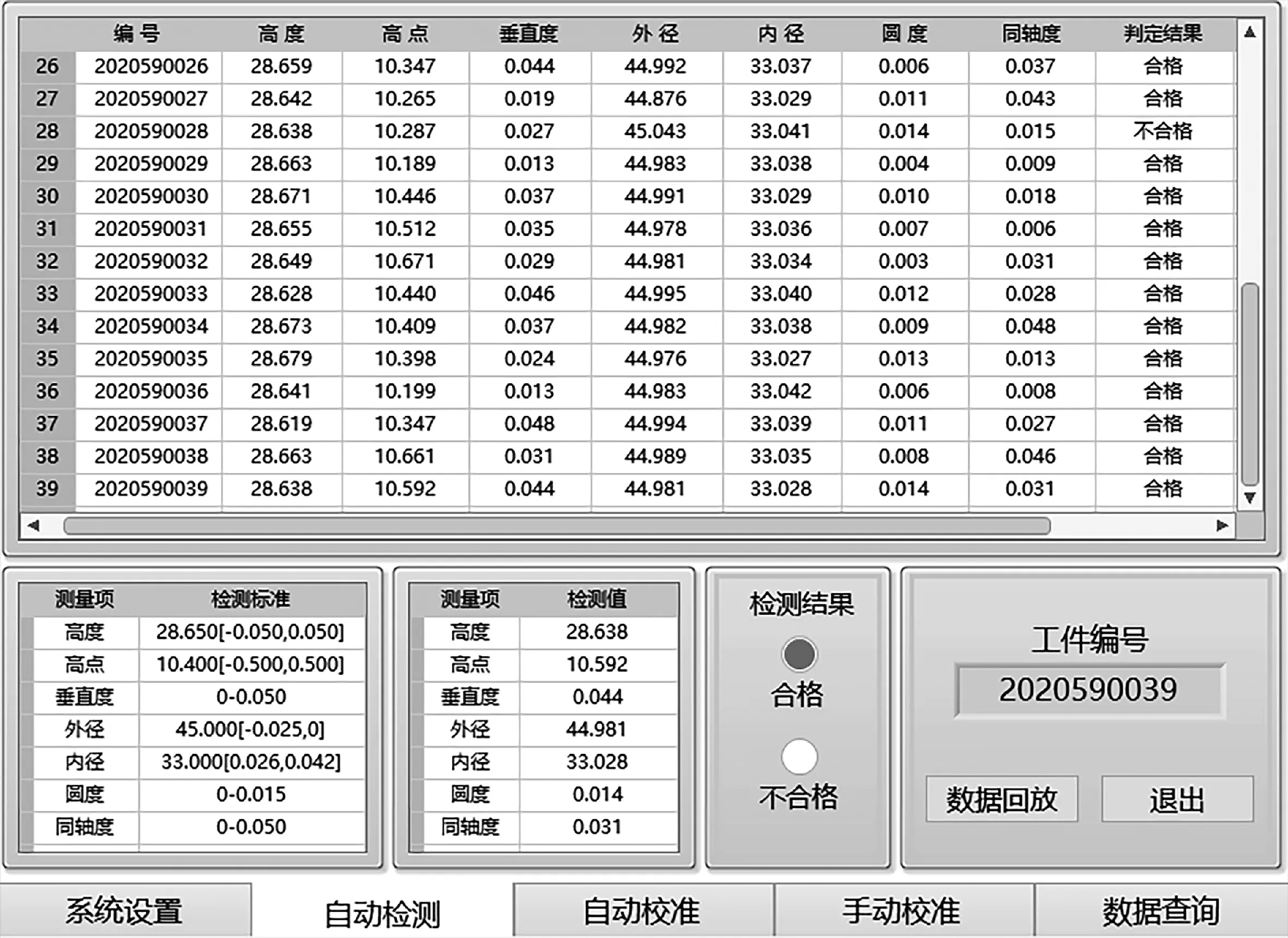

自动检测的数据结果显示如图 6所示,通过实验数据可以看出,检测的准确率高达 95%以上,相比人工检测提高将近15%,其检测的效率也明显得到提高,检测系统稳定,实验证明该系统具有一定的可行性。

(a)

(b)图6 实验数据

5 结论

本文根据液力变矩器的发展现状以及其组成部件泵轮的检测需求,设计了基于 S7-1200 PLC与 LabVIEW的泵轮几何参数测量控制系统,提出了总体方案、硬件和软件的设计。该检测控制系统实现了自动化测量、数据的采集和处理分析。根据测试数据能够自行计算并判别,将不同判定结果的工件运送到指定位置,满足工业的生产需求,有效提高了工作效率。