高温光纤法珀压力传感器研究进展

高红春,唐才杰,蓝 天,王学锋

(1.北京航天控制仪器研究所,北京 100854;2.北京光纤传感系统工程技术研究中心,北京 100094)

0 引言

航空航天、石油电力、化工冶炼等高温环境下的压力测量需求越来越大。例如,在飞行器飞行过程中,表面温度高于1 000 ℃,表面压力的测量可用于姿态控制分析;各类大型发动机的管路、燃烧室温度高于600 ℃,其压力是分析发动机推力的重要参数;石油炼制过程中,反应装置的温度高于500 ℃,其压力的测量可用于结构健康监测,避免发生灾难。

对于高温环境下的压力测量,可以采用直接法和间接法。间接法是利用引压管将待测高温压力介质引出并降温,再通过常温压力传感器实现压力测量。该方法简单易实现,但是具有迟滞性,且测量精度低。直接法是将高温压力传感器直接置于高温环境中进行压力测量,响应快、测量精度高。高温压力传感器可分为压阻式、压电式、电容式以及光纤式。压阻式高温压力传感器利用半导体材料(如绝缘体上单晶硅、蓝宝石上硅、碳化硅等)的压阻效应研制而成,然而由于高温环境下漏电流增大,材料热膨胀系数不匹配等问题导致传感器性能恶化,工作温度大多在600 ℃以下[1-3]。压电式高温压力传感器利用新型耐高温的压电材料(如钙铝硅酸盐压电晶体等)研制而成,但高温环境下晶体会出现相变、热稳定性变差等,传感器工作温度适宜在700 ℃以下[4]。上述两类传感器的压力敏感芯体与放大电路之间、内部引线孔内都需要填充隔热材料,当温度过高时还需添加水冷散热装置等,使放大电路能够正常工作。电容式高温压力传感器利用耐高温材料(如单晶硅、碳化硅和耐高温陶瓷等)构造电容腔,可以用无线无源的方式实现信号传输,但温度升高导致无线信号耦合效率降低,适用于600 ℃以下工作[5-6]。基于法珀干涉仪(Fabry-Perot interferometer,FPI)的光纤压力传感器具有耐高温、体积小、质量轻、抗电磁干扰、本征安全等优点,广泛应用于航空航天、工业、医疗等领域[7-9]。高温光纤法珀压力传感器的最高工作温度可达1 000 ℃[10],有望解决高温环境下压力测量难的问题。

高温恶劣应用环境对光纤压力传感器的设计、材料和封装都提出了很大的挑战。本文将从工作原理、FPI探头材料及制作、传感器封装3个方面对国内外报道的高温光纤法珀压力传感器的研究进行分析与总结。

1 光纤FPI压力传感器的工作原理

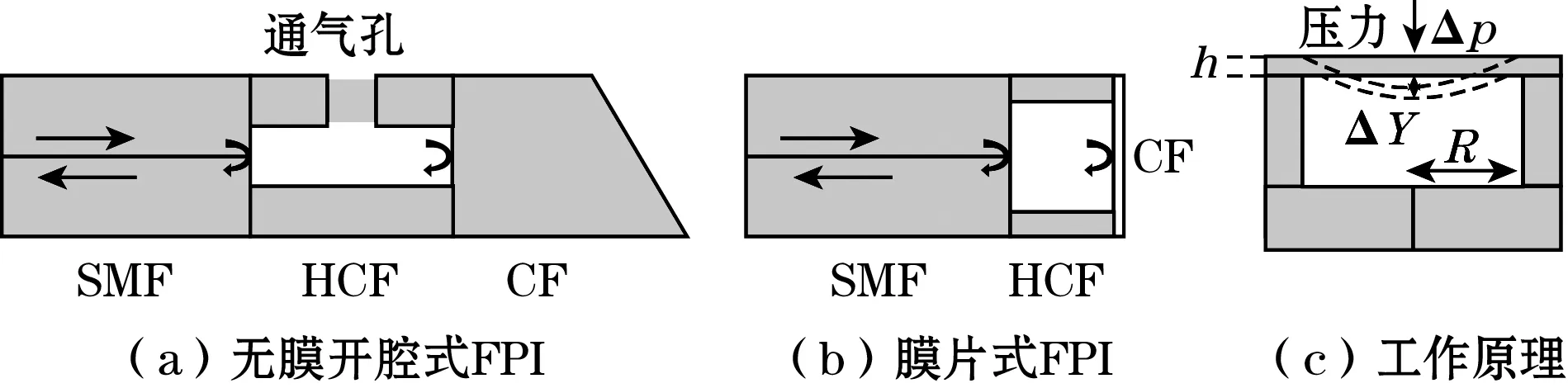

光纤FPI可以分为无膜开腔式FPI[11]和膜片式FPI[12-15]两类,分别如图1(a)和图1(b)所示。SMF为单模光纤,HCF为空芯光纤,CF为无芯光纤。FPI的光学腔长由腔内折射率和腔体长度共同决定。无膜开腔式FPI是利用腔内折射率随压力发生变化,FPI的光学腔长随之发生变化,实现压力传感。然而,腔内折射率受到压力、温度、气体成分等因素综合影响,不适于高温复杂恶劣环境的测量。膜片式FPI是利用感压膜片在外界压力作用下发生形变,FPI的光学腔长随之发生变化,实现压力传感,如图1(c)所示。膜片式FPI可以用于测量气体,也可以用于测量液体,可应用于航空航天发动机、燃气轮机等高温高压、气液混合的复杂恶劣环境中。

图1 光纤FPI压力传感器结构及工作原理图

膜片式FPI的压力灵敏度Sp由感压膜片的尺寸、杨氏模量和泊松比共同决定,可以表示为[13]

(1)

式中:ΔY为压力变化Δp时感压膜片中心的形变量;R和h分别为感压膜片的有效半径和厚度;E和υ分别为感压膜片的杨氏模量和泊松比。

由小挠度弯曲理论得出,为了保证感压膜片形变的线性,膜片形变量要求为其厚度的20%以内[16],即要求:

ΔY=ΔpSp≤0.2h

(2)

因此,压力量程的最大值pmax为

(3)

对于光纤法珀压力传感器,希望有较大的压力灵敏度和测量量程、较宽的工作温度范围。由式(3)可以看出,压力灵敏度与压力量程成反比。因此,需要合理设计膜片尺寸,以同时满足压力灵敏度和量程的需求。在确定的压力量程范围内,光纤法珀压力传感器的工作温度由FPI探头及其封装结构共同决定。高温环境下,感压膜片机械性能会变差,探头元件之间及封装结构的固定连接会出现松脱等问题,导致传感器性能变差,甚至损坏。因此,研究人员对不同材料的FPI探头及其制作工艺、传感器的封装进行了大量的研究。

2 FPI压力探头材料及制作

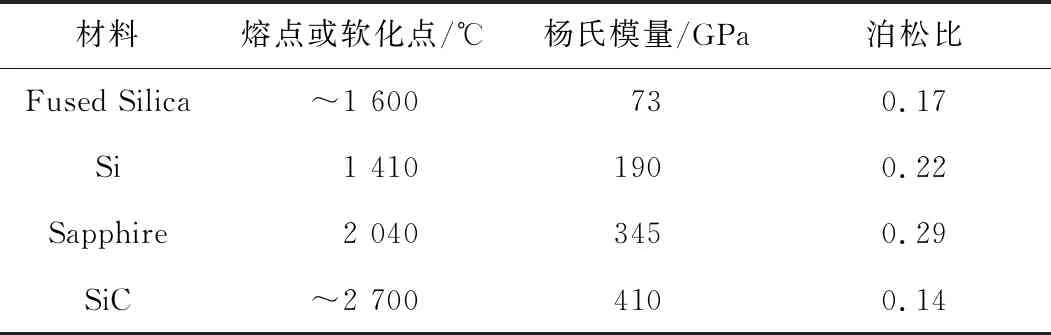

在传感器的研制中,FPI探头材料的选择是非常重要的,材料的熔点或软化点、机械强度等对传感器的性能有很大的影响。耐高温FPI探头的材料有熔融石英、硅、蓝宝石、碳化硅,其性能参数[17]如表1所示。传统的光纤压力传感器采用腐蚀方式制作探头元件,胶粘方式连接探头元件及尾纤,这影响了传感器的结构强度,限制了传感器的工作温度。近年来,飞秒激光微纳加工技术[18-20]、微机电系统(micro-electro-mechanical systems,MEMS)加工技术[21-23]、键合技术[24-26]、激光焊接技术等不断发展,为光纤法珀压力传感器的研制提供了重要的技术支撑。

表1 高温FPI探头材料的性能参数

2.1 石英FPI压力探头

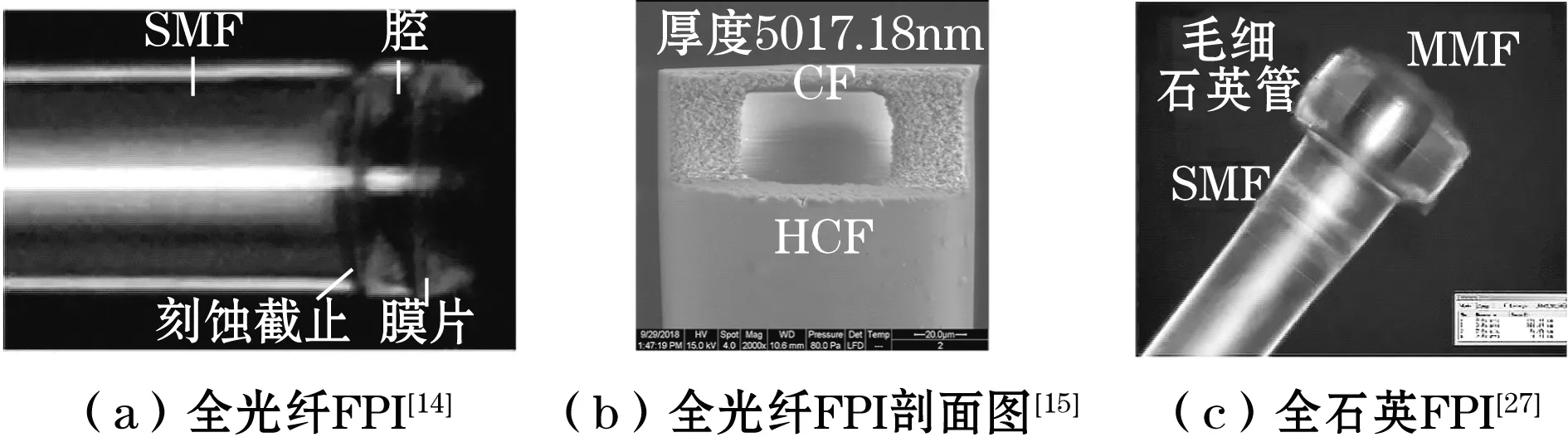

目前,基于石英FPI的光纤压力传感器的研究已经相对成熟,美国的Virginia理工大学、美国MOI公司、加拿大FISO公司,以及国内的北京理工大学、武汉理工大学都对其开展了广泛的研究。石英FPI有全光纤FPI和全石英FPI两种,如图2所示。图2(a)是由SMF和多模光纤(multi-mode fiber,MMF)构成的全光纤FPI,法珀空腔及膜片由氢氟酸腐蚀MMF形成[14]。图2(b)是由SMF、HCF和CF构成的全光纤FPI的剖面图,法珀空腔由HCF形成,膜片厚度由光纤研磨机和飞秒激光控制,膜片端面经飞秒激光粗糙化处理[15]。图2(c)是由SMF、毛细石英管和MMF构成的全石英FPI,法珀空腔由毛细石英管形成,膜片厚度由光纤研磨机控制[27]。石英FPI采用切割刀剪切光纤与石英管,直接利用HCF或石英管的空腔,氢氟酸腐蚀形成空腔,光纤熔接机拼接、研磨机减薄膜片等方法制作而成,制作过程相对简单易实现。

图2 石英FPI

SMF、HCF、CF、MMF和毛细石英管都是熔融石英,是二氧化硅的非晶态,软化点在1 600 ℃左右。但是,熔融石英在较低的温度下就开始发生蠕变,从而限制了石英FPI压力传感器在高温下的性能。研究结果表明,石英光纤法珀压力传感器在550 ℃左右连续工作时开始发生蠕变,可靠性变差[14]。

2.2 硅-玻璃FPI压力探头

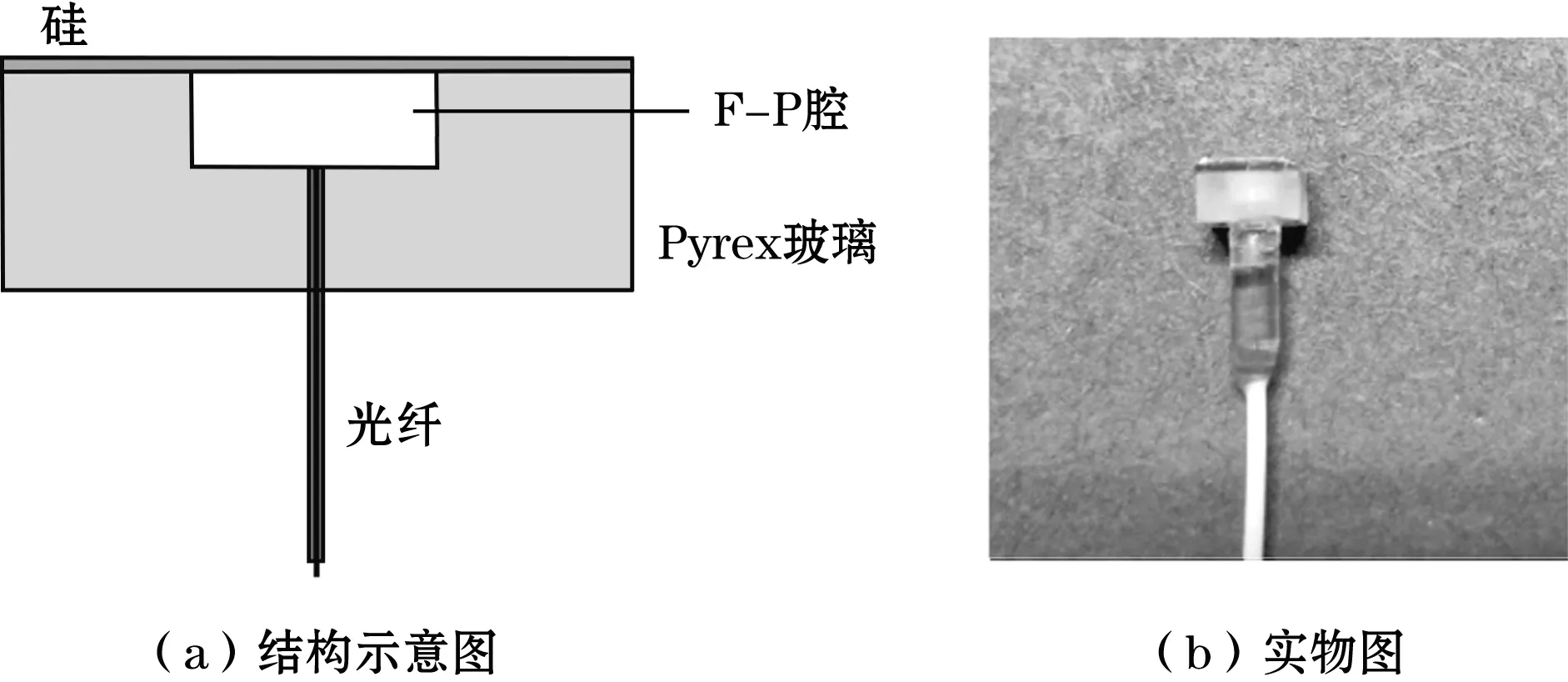

图3(a)为硅-玻璃FPI,单晶硅片作为感压膜片,硅片与Pyrex玻璃通过阳极键合的方法固定。图3(b)为北京理工大学张韬杰等研制的高精细度光纤压力传感器,传输光纤通过紫外固化胶(UV胶)与Pyrex玻璃固定[28],工作温度较低。天津大学江俊峰等研制的光纤压力传感器利用CO2激光器熔接传输光纤与玻璃通孔[29],形成无胶固定的光纤压力传感器,可提高光纤压力传感器的工作温度。硅-玻璃FPI多利用MEMS、阳极键合、激光焊接等技术研制而成,制作工艺成熟。MEMS技术便于批量制作,已广泛应用于单晶硅等薄膜制作和微型空腔制作。硅-玻璃的阳极键合是将相对面已经研磨抛光的玻璃片与硅片相叠放置,再加热并向玻璃施加几百伏的负电压,则玻璃片与硅片因静电引力的作用在界面处产生共价键合。阳极键合技术在1969年由G. Wallis和D. Pomerantz提出[30],至今已经相当成熟。光纤与玻璃属同种材料,其激光焊接技术也已成熟。

图3 硅-玻璃FPI

基于硅-玻璃FPI的压力传感器的工作温度受限于Pyrex玻璃,不能超过300 ℃[31]。此外,硅材料在500 ~600 ℃时会发生塑性变形,因而不适宜在较高温度和恶劣环境下工作。

2.3 蓝宝石FPI压力探头

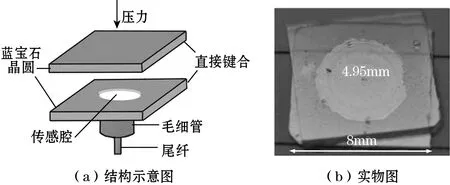

蓝宝石是Al2O3的晶体结构,熔点达到2 040 ℃,在1 500 ℃时机械性能良好,是制备高温传感器的理想材料。随着蓝宝石微纳加工技术和MEMS工艺的成熟,基于蓝宝石FPI的光纤传感器已成为高温传感器的一个重要研究方向[32-37]。美国Virginia理工大学王安波等研制的蓝宝石FPI如图4所示,利用等离子刻蚀技术在蓝宝石基底上刻蚀出圆柱空腔,然后与蓝宝石感压膜片键合[32]。蓝宝石光纤只有芯层,无包层和涂覆层,利用蓝宝石材料与空气的折射率差实现光束在光纤中的传播。蓝宝石光纤以蓝宝石晶体作为基本材质,既具有蓝宝石晶体的优良特性又具有传光性能,在光纤高温传感等领域具有良好的应用前景。蓝宝石FPI利用MEMS、等离子刻蚀、键合等技术研制而成。蓝宝石晶圆制作及其刻蚀技术已经成熟,可实现批量生产。常规键合方法是通过使用中间材料层将两片晶圆固定在一起,但热膨胀系数不匹配会使蓝宝石FPI在高温环境下失效。美国Virginia理工大学通过亲水预处理、预键合、高温键合等工艺方法实现了蓝宝石晶圆的直接键合[32];国内中国电子科技集团公司第四十九所研究利用稀硫酸预处理蓝宝石晶圆形成成羟基层,并在超高温(1 150~1 350 ℃)下持续加热实现了直接键合[37]。蓝宝石晶圆的直接键合难度大,仍有待进一步研究,以提高键合成功率。

图4 蓝宝石FPI

英国的Oxsensis公司、美国Virginia理工大学、美国Luna Innovation公司、欧洲航空局等研究机构都开展了基于蓝宝石FPI的超高温传感器的研究。英国Oxsensis公司发布的基于蓝宝石FPI的高温光纤压力传感器的长期工作温度达到650 ℃,短期工作温度可达1 000 ℃,代表了高温光纤压力传感器产品的最高水平[10]。国内关于蓝宝石压力传感器的研究还只是原理样机的研究,基于蓝宝石FPI的高温光纤压力传感器产品未见报道。

2.4 碳化硅FPI压力探头

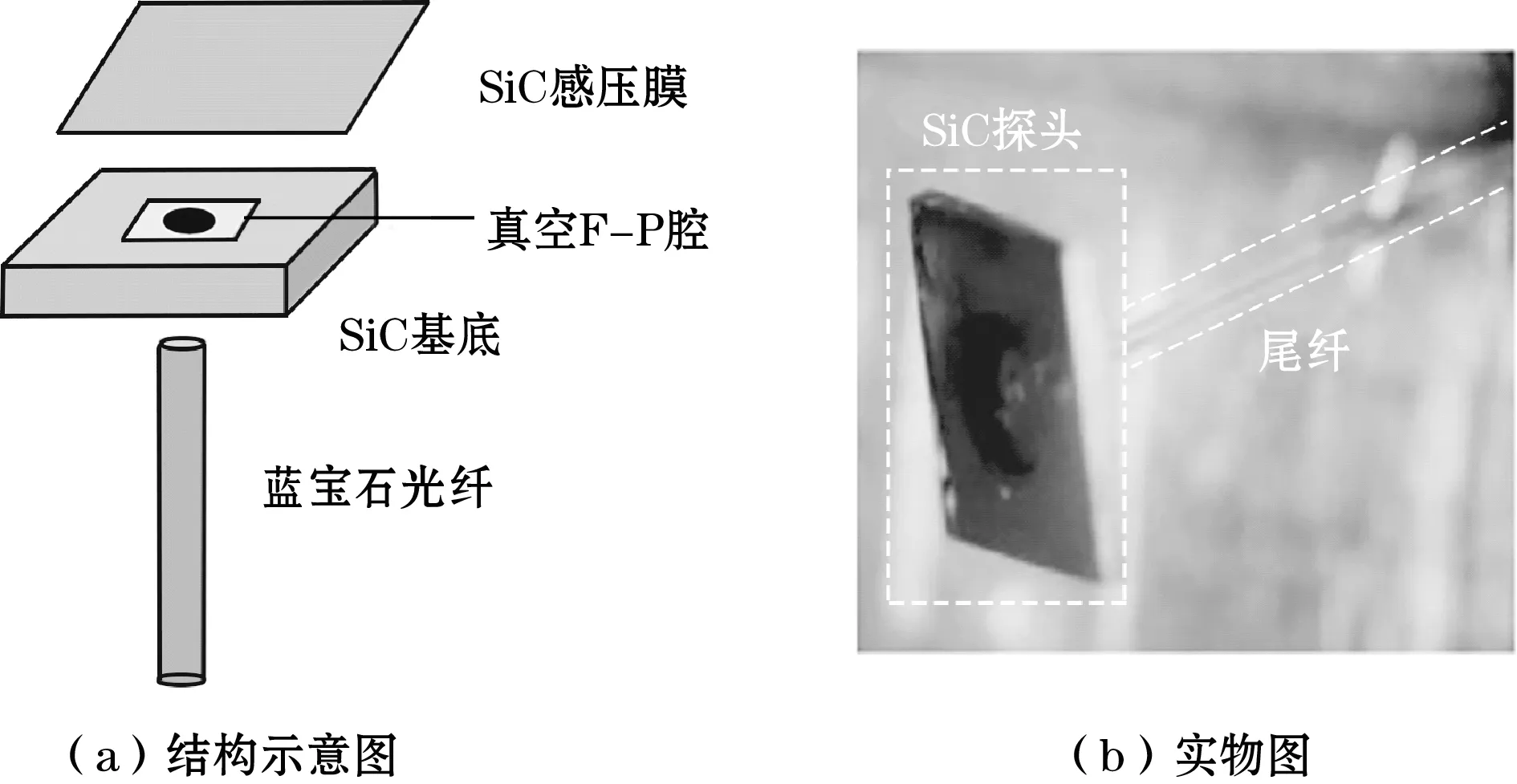

SiC的熔点达到2 700 ℃,在1 600 ℃时仍能保持良好的机械强度,在制备高温传感器方面有广阔的应用前景。随着SiC材料MEMS加工工艺的日趋成熟,SiC开始应用于极端传感器制造领域,基于碳化硅FPI的高温光纤压力传感器成为新的研究热点。碳化硅FPI的结构如图5(a)所示,SiC感压膜和基底构成Fabry-Perot腔,然后利用蓝宝石光纤形成光路[38]。键合技术是研制碳化硅FPI的关键技术,常规键合方法是通过使用中间材料层将两片SiC固定在一起。美国佛罗里达大学利用NaOH和SiO2的混合溶液经18 h实现键合[39];加州大学伯克利分校利用超高温(1 100 ℃)和等离子体增强化学气相沉积法在SiC上生成SiO2厚层,然后经氢氟酸辅助实现键合[40];英国格拉斯哥大学利用超高温(1 100 ℃)在SiC上生成SiO2薄层,然后经氢氧催化作用实现键合[41]。美国Luna公司研制的基于碳化硅FPI的高温光纤压力传感器如图5(b)所示,该传感器可在900 ℃高温环境下工作。

图5 碳化硅FPI

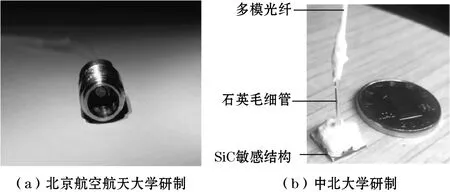

北京航空航天大学张德远等分别利用高性能陶瓷胶、旋涂玻璃和金属镍等3种材料作为键合层,研究了SiC-SiC键合工艺,并采用镍扩散技术制作了SiC高温光纤压力传感器样机,如图6(a)所示,但未进行高温环境下的测试[42-44]。中北大学李奇思等采用湿法清洗、等离子体激活、热压键合等步骤实现了SiC-SiC的直接键合,研制的SiC高温光纤压力传感器如图6(b)所示,在室温至500 ℃范围内具有良好的响应[45]。但当温度超过500 ℃后,无法检测到腔长信号,可能由高温下用于光纤纵向集成的高温无机胶松动引起。

图6 碳化硅FPI传感器

综上所述,熔融石英和单晶硅在高温(500~600 ℃)下会发生蠕变,蓝宝石和碳化硅在超高温(1 500~1 600 ℃)下仍能保持良好的机械性能,是制备高温光纤法珀压力传感器的理想材料。部分光纤压力传感器采用胶粘方式连接单晶硅、玻璃、光纤、碳化硅等探头元件,这对传感器的耐温上限、测量精度、温湿度等特性不利。采用感压膜片与基底直接键合形成FPI、激光焊接FPI与尾纤等探头元件集成方式可提高光纤压力传感器的耐温能力。

3 光纤FPI压力传感器的封装

传感器的工作温度不仅受敏感探头的影响,还与其封装结构有关。封装方案的选择将直接影响传感器的性能,特别是在高温高压恶劣环境下。优良的封装将为传感器的内部元件提供机械保护,减小外界冲击或应力,并且尺寸小,易于操作和安装在标准端口上,否则传感器将无法正常工作,甚至无法在工作环境中生存。国内外研究人员主要从封装材料及结构固定方式两方面对高温光纤压力传感器的封装进行了的相关研究,用以解决高温环境下封装结构抗冲击能力变差及出现松脱等问题。

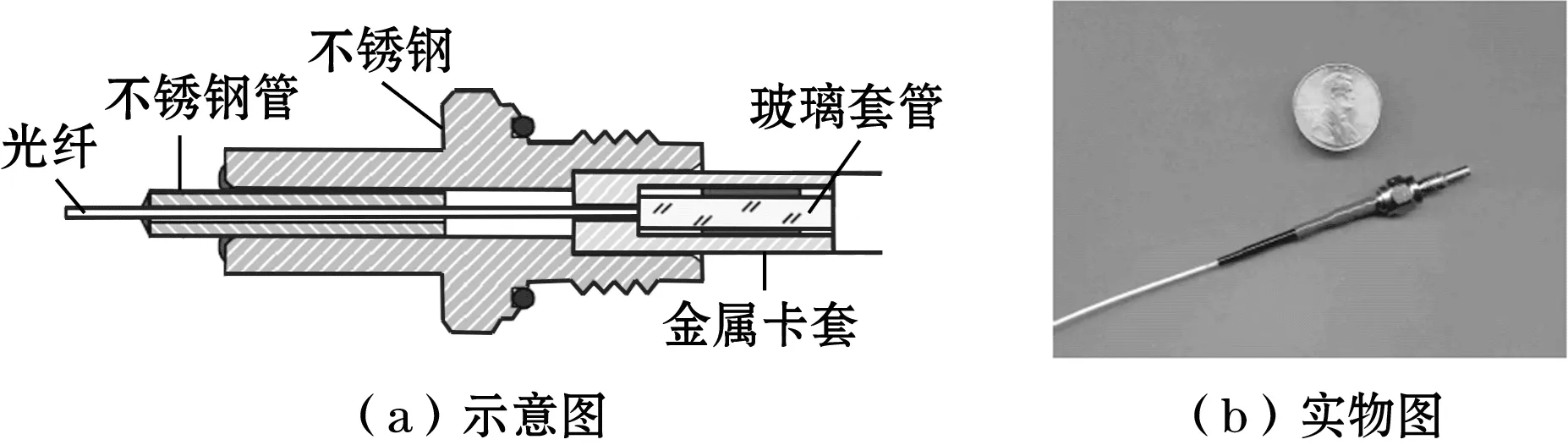

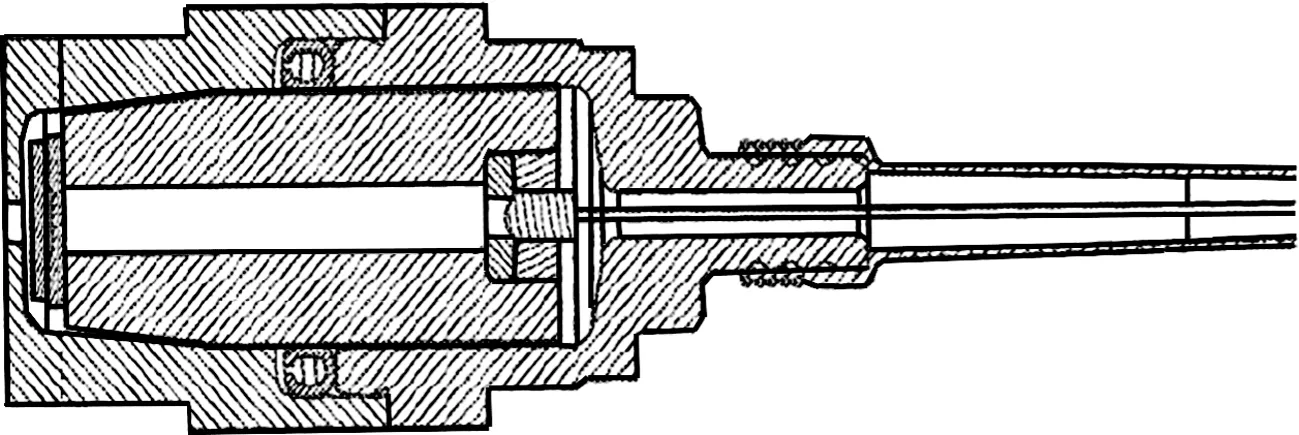

美国Virginia理工大学研制的基于全石英FPI的高温光纤压力传感器的封装结构如图7所示[26]。金属卡套和不锈钢管从两端插入不锈钢外壳中,玻璃套管插入金属卡套中,并用陶瓷粘合剂粘合,该结构可安装在发动机的标准端口中,可与商用Kulite传感器相媲美。测试结果表明,感压膜片在600 ℃以内性能稳定可靠,在更高温度下发生蠕变,封装结构可用于900 ℃的高温环境。该传感器不仅可以用于涡轮发动机的压力测量,还可以满足其它高温环境的压力测量。

图7 全石英FPI高温光纤压力传感器封装结构

英国Oxsensis公司发布的基于蓝宝石FPI的高温光纤压力传感器的封装结构如图8所示,光学组件包括蓝宝石FPI、蓝宝石管、透镜和传输光纤[46]。蓝宝石管将带尾纤的透镜与蓝宝石FPI拉开一段距离,使得透镜与传输光纤离开超高温区,提高了压力传感器的耐温能力。带有C型弹簧圈的耐高温合金外壳为光学组件提供机械保护,减小外界冲击或应力。该传感器可安装在燃气轮机中,蓝宝石FPI位于燃烧区,温度最高,透镜和光纤通过蓝宝石管远离燃烧区,温度降低。该传感器的长期工作温度达到650 ℃,短期工作温度可达1 000 ℃。

图8 蓝宝石FPI高温光纤压力传感器封装结构

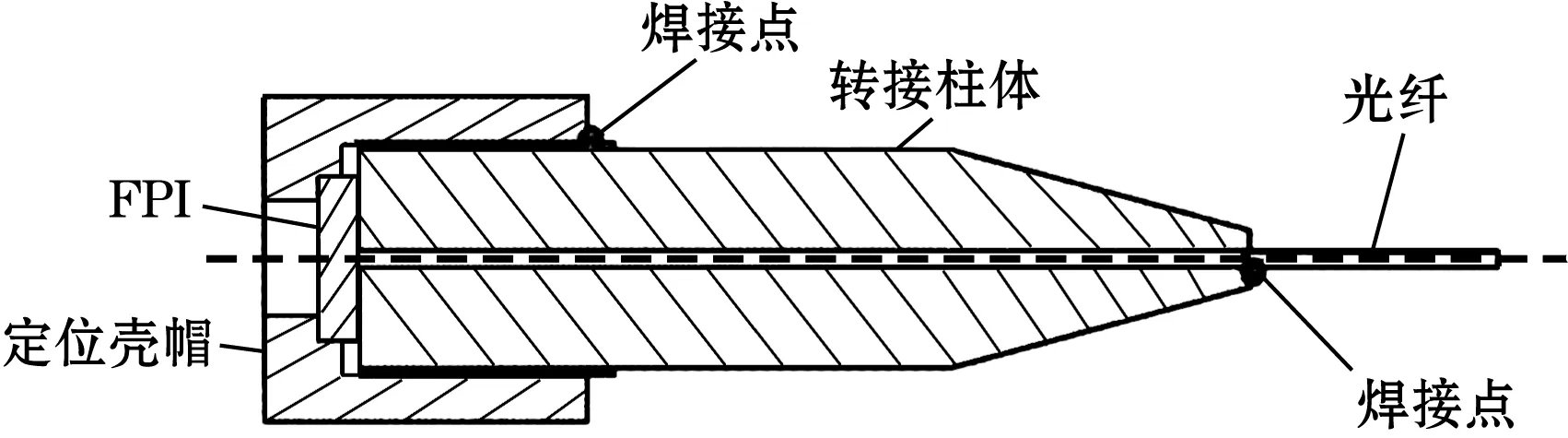

北京长城计量测试技术研究所研制的耐高温光纤压力传感器的封装结构如图9所示[31],主要由定位壳帽和转接柱体(耐高温陶瓷材料)2部分构成。定位壳帽中心开有感压孔,内表面加工有定位槽,内壁上有内螺纹。转接柱体的外表面有外螺纹,与定位壳帽的内螺纹匹配。该结构利用耐高温陶瓷材料结合螺纹紧固和激光焊接实现对压力传感器的无胶封装。据报道,该结构可用于超800 ℃的高温环境的压力测量。

图9 高温光纤压力传感器封装结构示意图

综上分析,高温光纤法珀压力传感器的封装结构需使用耐高温的合金、陶瓷等材料,利用耐高温陶瓷黏合剂黏合或激光焊接等方式固定方式,以保障传感器的耐高温性能。同时,传感器外壳还需具有一定的抗冲击能力,使传感器不仅能够在高温恶劣的环境中生存,还保持良好性能。

4 展望

在航空航天、油井探测、引擎检测、工业过程控制等高温压力测量领域,传统的电学传感器件受限于材料本身在高温下的机械和电学特性,已不能满足测量需求,高温光纤法珀压力传感器将发挥重要作用。蓝宝石和碳化硅以其优良的高温机械特性成为制备高温光纤压力传感器的理想材料。目前,我国已经实现了蓝宝石晶片和碳化硅晶片的国产化,积累了MEMS技术、键合技术、激光焊接技术等,具备了原理样机的研制基础,但相关产品未见报道。高温光纤法珀压力传感器的研究方向将集中在探头元件集成技术以及传感器封装技术。SiC高温光纤压力传感器的研究方向还将集中在利用MEMS技术与光纤技术相结合,实现以SiC探头、SiC光纤以及SiC陶瓷封装构成的全SiC高温光纤压力传感器,实现超高温(>800 ℃)环境下的压力测量。

目前,市场上的光纤法珀压力传感器主要由美国micron optics(luna innovations)、英国Oxsensis、加拿大FISO等提供,国产光纤法珀压力传感器的工作温度、量程、精度等性能与世界先进水平相比还具有一定的差距。进一步的研究有利于实现高温光纤法珀压力传感器的产品化,缩小国产光纤压力传感器与世界先进传感器的差距。

此外,火箭发动机、航空发动机等动力设备的状态监测需要对温度、压力、应变、振动等多种参量同时监测,多参数复合传感技术也是光纤压力传感系统的研究方向。光纤传感系统与设备控制系统结合,形成控制闭环测控系统,也是光纤传感系统的发展趋势。

5 结束语

高温光纤法珀压力传感器具有耐高温、体积小、质量轻、抗电磁干扰、本征安全等优势,可应用于高温恶劣环境中。本文从工作原理、探头材料及制作、传感器封装3个方面对高温光纤法珀压力传感器的研究进行了分析总结。蓝宝石和碳化硅在1 500~1 600 ℃的超高温环境下仍然具有优良的机械性能,是制备高温光纤法珀压力传感器的理想材料。基于蓝宝石和碳化硅的高温光纤法珀压力传感器的研究有望解决飞行器、大型发动机、石油冶炼等高温环境下的压力测量难的问题,有助于推动我国经济和国防事业的快速发展。