纳米光刻调焦调平传感器光电探测系统设计

龚士彬,谢冬冬,武志鹏,宗明成

(1.中国科学院微电子研究所,北京 100029;2.中国科学院大学,北京 100049; 3.中国科学院微电子研究所微电子器件与集成技术重点实验室,北京 100029)

0 引言

光刻机是集成电路生产制造过程中的关键设备之一。提高光刻机曝光分辨率通常有两种方式——缩短光源波长λ和增大数值孔径NA,但同时会造成镜头的焦深范围变小[1]。在20/14 nm节点,关键光刻层的焦深已经只有60 nm左右,曝光时的对焦精度必须控制在10 nm以下[2]。为保证不离焦,光刻机在测量位置测量晶圆表面形貌,在曝光位置调整其曝光时的姿态[3]。

光刻机利用调焦调平传感器测量晶圆高度,主流厂商都采用了基于光学三角法的测量技术[4]。ASML公司的调焦调平传感器采用了归一化分时差分测量方法,将一组差分形式的测量光斑由光弹调制器分时成像在光电探测器上[5-7]。计算机根据测量结果计算出晶圆高度,绘制出晶圆表面的形貌图。国内研究机构和SMEE公司的光刻机均采用VME控制系统控制调焦调平传感器实现硅片形貌的测量和对焦控制。上述的调焦调平实现方法存在2个导致同步性差的因素:在分时差分测量方法中,前后两次所采数据实际对应晶圆上的不同位置,从而产生时延误差;操作系统的任务调度存在延时,造成测量的晶圆形貌与实际的晶圆形貌存在偏移。

针对分时差分测量的缺点,本文提出一种基于空间分光的调焦调平传感器同步光电探测系统。本探测系统采用多通道同步采集方法进行光电转换,解决分时采集造成的时延误差;并针对软件延时造成的形貌偏差问题,在探测系统上引入硅片台位置同步机制,即使用硬件电路保存硅片台位置。

1 调焦调平实现原理

调焦调平传感器利用光学三角法和空间分光技术测量晶圆表面各个曝光区域内的高度,硅片台根据该高度数据调整晶圆的位置和姿态,以保证曝光区域位于焦深范围内。

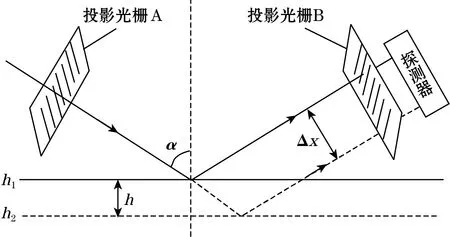

光学三角法的测量原理如图1所示,其中A、B分别为投影光栅和探测光栅,h1、h2对应同一反射面在不同时刻的表面位置。在给定入射角α时,若反射面向下移动距离h,反射光的位置对应移动Δx。根据式(1)所示的几何关系可算得反射面的相对位置。

(1)

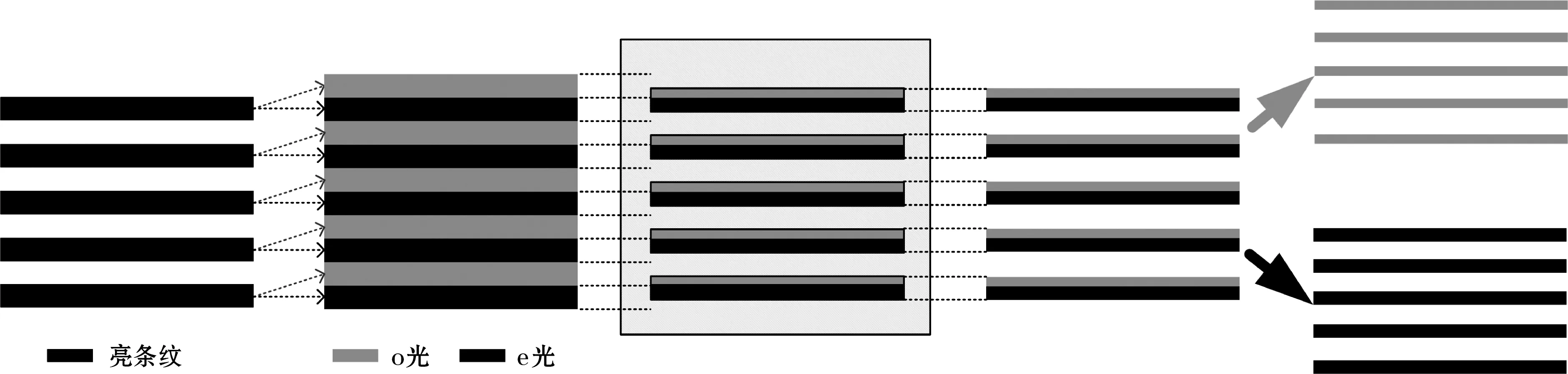

空间分光的过程如图2所示,投影光栅的条纹由双远心成像系统成像在晶圆表面,晶圆表面反射后再次经过双远心成像系统成像在探测光栅。探测光栅的前面板依次粘贴着偏振片和分光晶体,于是投影光栅像由偏振片起偏,分光晶体将起偏的投影光栅像分离为在垂直方向上相差半个条纹周期的o光和e光,如图2(b)所示。随后经探测光栅调制形成图2(d)所示条纹。根据光学三角法原理,晶圆表面高度的变化会造成投影光栅像在垂直于光栅条纹的方向上移动,从而改变调制后o光和e光通过探测光栅的比例。光栅像进入光电探测器前,利用渥拉斯顿棱镜将o光与e光在空间上完全分开,探测器即可同时采集o光与e光条纹的光强值。

图1 光学三角法高度测量原理图

(a)投影光栅像 (b)半周期分光 (c)经过探测光栅 (d)探测光栅像 (e)空间分光图2 空间分光示意图

空间分光后的o光、e光光强为

(2)

(3)

式中:P为光栅周期,μm;N为光栅条数;c为组件(偏振片+分光晶体)的透过率;Δx为晶圆表面高度的位移量,μm[8]。

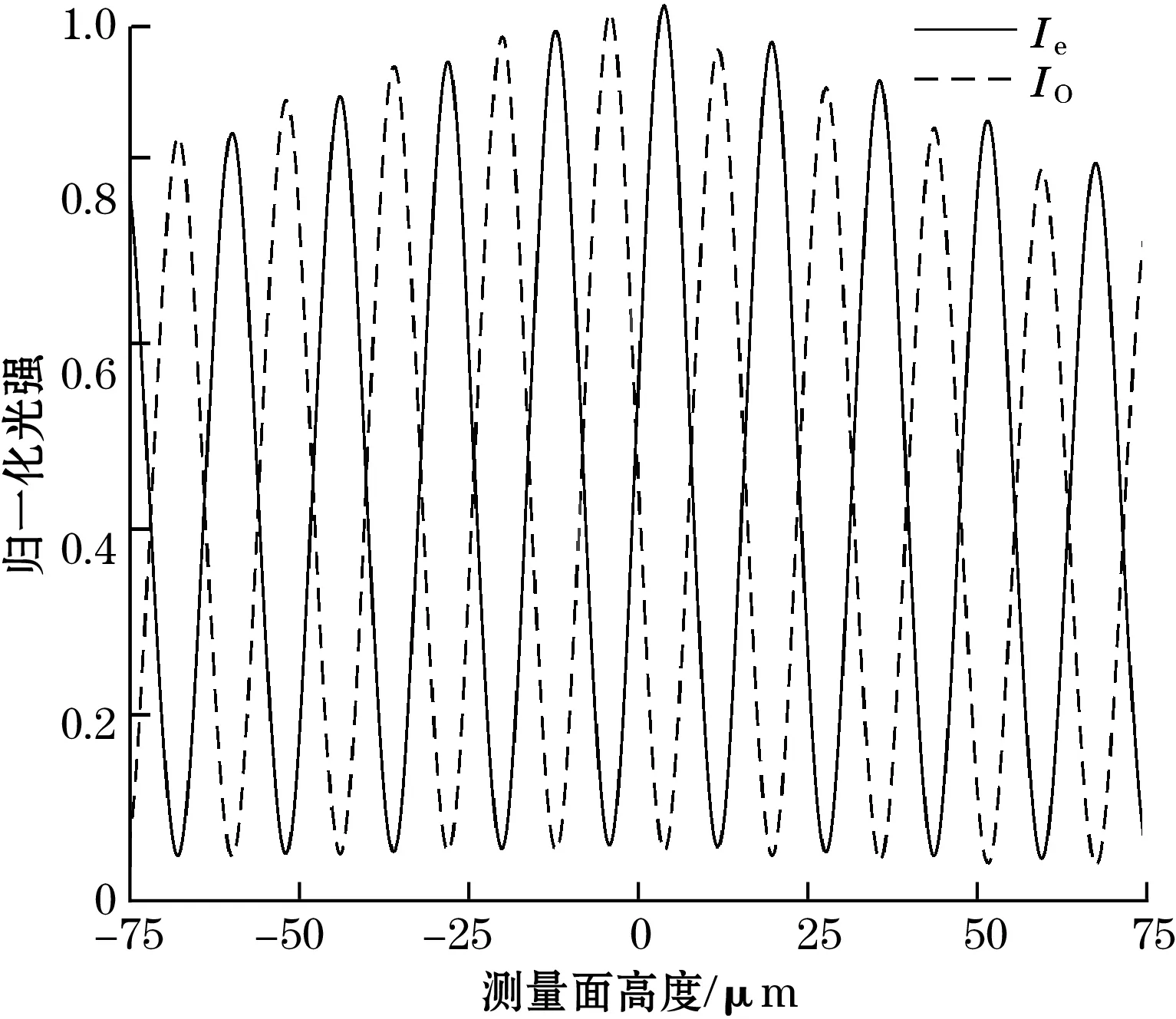

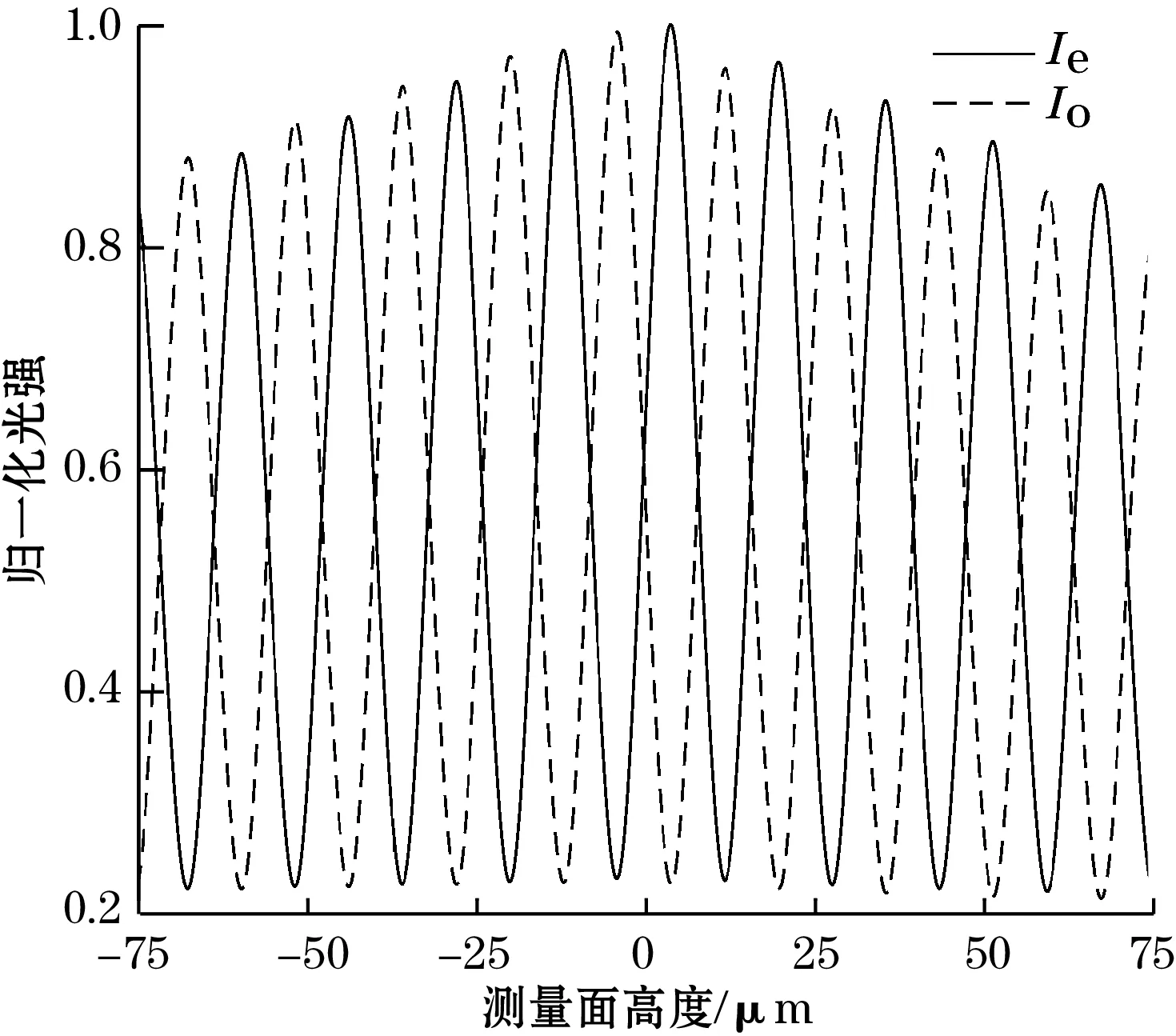

根据上述公式绘制晶圆表面高度与光强的关系曲线(图3),图(3)中Io为o光光强的归一化值,Ie为e光光强的归一化值。0 μm位置处o光与e光光强曲线相交,且为所有交点中的最大值,即在零位时o光、e光光强有最大的相等值。

图3 光强与晶圆表面高度关系仿真

晶圆表面高度值的计算公式为

(4)

式中:Be与Bo为探测器的背景噪声;G为比例系数。

G同光栅周期P、测量光入射角α的关系为

(5)

基于上述空间分光测量原理以及调焦调平传感器的精度需求,设计了一种高精度、高实时性、多通道同步采集的光电探测系统。

2 光电探测系统设计

2.1 探测系统总体设计

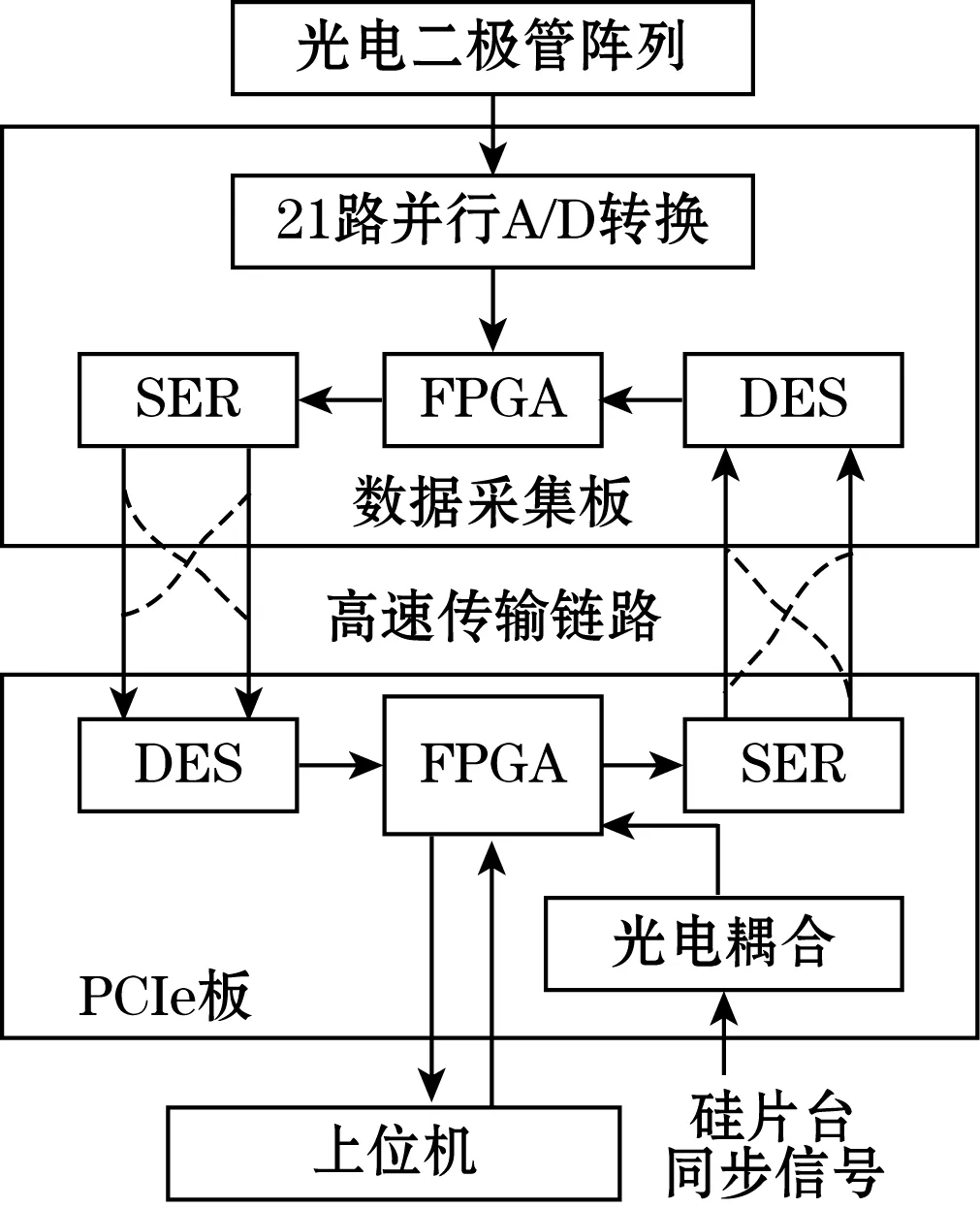

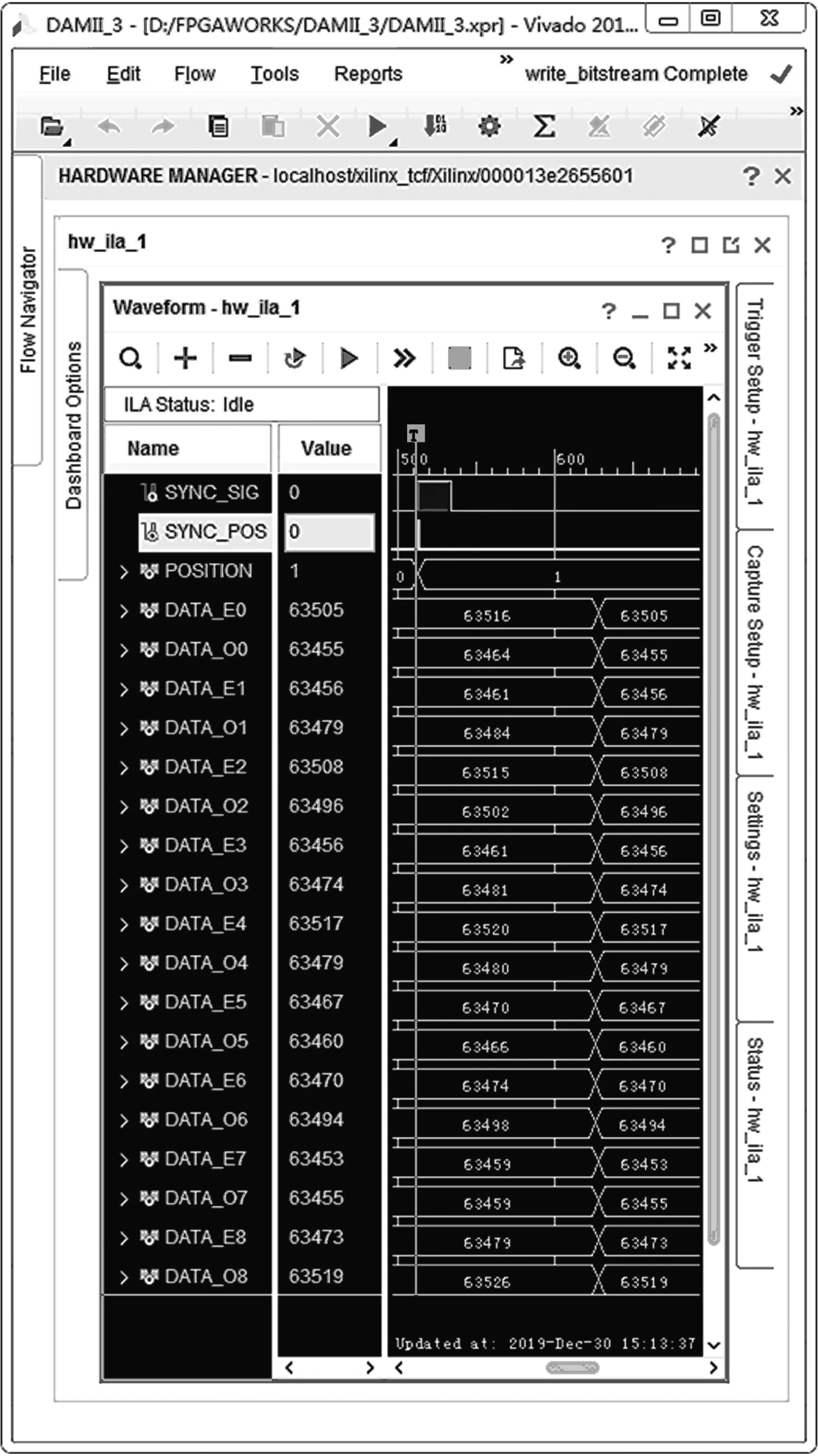

光电探测系统由光电二极管阵列、数据采集板、PCIe板和上位机软件组成,图4为总体框图。光电二极管阵列由紧凑排列的21个高灵敏度探测区域组成,可将600~1 000 nm波长的光强值转换为电流信号,包括9对o光、e光探测区和3个粗对准探测区。数据采集板根据上位机和硅片台的指令,同步采集光电二极管产生的模拟信号,经16 bit ADC模数转换后以数字信号的形式发送至位于上位机主板上的PCIe板。数据通过高速串行链路向PCIe板发送时,利用SERDES芯片以10 bit串并转换的方式,将高两位分别作为“测量数据有效”和“温度数据有效”控制信号,每个时钟发送1个字节的数据,保证每次采样完成后,将包括温度数据在内的44个字节数据以MSB方式有序传输。PCIe板从高速串行链路上恢复来自数据采集板的数据至片上RAM,再通过PCIe协议发送至上位机,上位机上的光电探测系统测试程序可对数据进行保存。

图4 总体关系图

为了克服造成探测系统精度下降的两个因素:o光与e光之间存在采样延迟、硅片台实际位置与采样位置偏离,文中采用了“多通道同步采集”和“硅片台同步触发”这两项针对性设计。

2.2 多通道同步采集设计

传统的探测系统采集光强信号时采用分时采集的方式,每组o光与e光由同一个ADC在间隔1 μs的2个时刻先后采样。例如,在1x nm光刻机内,为实现250/h的产率,要求扫描速度为800 mm/s[9]。依照该扫描速度,两次采样的实际位置相差800 nm。根据式(4)计算可知,对于时刻0位置的高度测量结果,由分时采集方式造成的偏差值约为时刻0与时刻1两个位置之间高度差值Δh的一半,即时刻0位置的测量值为真实值h与偏差量Δh/2的和,这种偏差将在nm尺度下影响测量的精确性。本设计则采用同步采集方式,在收到采样脉冲后,探测系统同步采集21路光强信号,克服了上述分时电路造成的测量结果偏差。

2.3 硅片台同步触发设计

本设计针对硅片台位置与实际采样位置存在的偏差,在探测系统上引入了硅片台同步信号。相比于使用软件读取硅片台位置,由探测系统的硬件电路接收硅片台的位置信号可减少软件处理信息所带来的延时问题,且硬件电路的延时较稳定。控制硅片台常用的操作系统是VxWorks嵌入式系统,操作系统内任务切换时间最高接近2 μs[10]。本设计使用触发器电路处理硅片台同步信号的执行时间可缩小到百ns以内。具体实现方法是为硅片台的运动路径建立坐标,并对硅片台的控制电路进行编程:当运动至预定的测量位置时发出同步信号,光电探测系统处理这个同步信号时使用一个触发器提取出其上升沿,根据该上升沿触发数据采集和硅片台位置更新,硅片台位置更新由计数器实现。

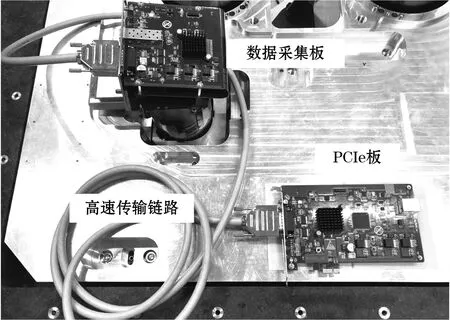

光电探测系统的实物如图5所示,数据采集板和PCIe板之间的互连线内集成了高速串行传输链路、12 V/20 V供电、RS485传输线。数据采集板的三段式柔性连接有利于位置固定和节省空间。

图5 光电探测系统实物图

3 实验验证

3.1 背景噪声测试

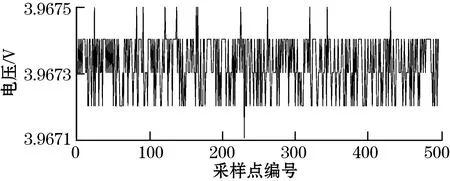

探测系统背景噪声数据如图6(a)所示,总计18路探测光路数据和3路捕获光数据,图中选取了噪声最为明显的o7光路。对连续的500次采样数据进行分析后得到该噪声数据的3σ值为0.25 mV,该结果很好地满足了调焦调平实验平台对光电探测系统所规定的1 mV指标要求。

根据该数据进行精度分析。Io+Bo、Ie+Be两项与探测系统的输出的电压值之间为线性关系,因此直接将o7光路数据及其对应的e7光路数据带入式(4)中得到图6(b)的高度曲线,可知探测系统在最糟糕情况下的高度数据3σ为3.72 nm,探测系统的噪声对精度的影响在nm量级。

(a)原始电压值

(b)高度计算值图6 探测系统背景噪声

3.2 硅片台同步触发测试

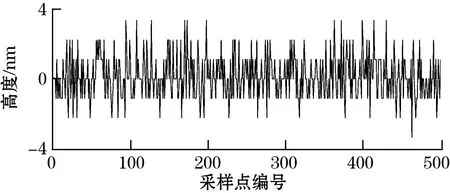

利用Vivado集成逻辑分析仪(ILA)在线抓取硅片台同步脉冲信号SYNC_SIG、硅片台同步脉冲边沿检测信号SYNC_POS、硅片台位置计数器POSITION、采集信号DATA_E0~DATA_E8和DATA_O0~DATA_O8。如图7所示,游标T所在时刻,光电探测系统接收到SYNC_SIG输入脉冲,SYNC_POS寄存器提取出输入脉冲的上升沿作为采集的启动信号和硅片台位置更新的信号,等待ADC芯片完成模数转换后更新测量数据。从硅片台位置脉冲到达光电探测系统开始至硅片台位置更新,这个过程的延迟为60~80 ns,延迟主要产生在异步信号的处理过程。图7中采样结果的产生时刻也表明o光与e光为多通道同步采样。

图7 硅片台同步触发信号时序图

3.3 调焦调平在线测试

在调焦调平实验平台上对探测系统进行测试,测试结果如图8所示,放置晶圆的位移台在Z方向上从相对调焦调平实验平台零位的下方75 μm处向上移动至零位的上方75 μm处,复现了图3的仿真曲线。测试结果中的偏置是由于光学背景噪声和机械装配误差造成的,但因为测量信号的形式是差分光强,所以共模干扰不会对计算结果产生影响。

图8 探测系统测量结果

4 结束语

本文基于FPGA设计了一种用于光刻调焦调平传感器的光电探测系统,实现了实时采集光刻调焦调平传感器测量数据。根据空间分光原理对21路模拟数据同步采集,解决了分时采集所产生的时延误差;引入硅片台同步信号,提高了测量值与测量位置之间对应的精度;并针对探测系统背景噪声和平台数据采集做了测试。结果表明:该系统可以在满足精度要求的条件下稳定地将调焦调平传感器所产生的光强信号采集至上位机,测量精度高于4 nm(3σ),满足调焦调平传感器光电探测系统的设计要求。