大直径瓦斯抽采钻孔非凝固膏体材料封孔技术及设备研究

唐卫东, 李晓伟, 周冬

(1.山东省三河口矿业有限责任公司,山东 济宁 277605;2.中国矿业大学 安全工程学院,江苏 徐州 221116;3.江苏徐州新沂市公安局 经济开发区派出所,江苏 徐州 221499)

0 引言

煤炭在未来几年内仍然会是我国的能源消耗主体之一,在国家对能源结构进行调整的过程中比重依然占有60%左右[1-2]。我国煤炭开采矿井中,高瓦斯、突出煤层占比较高,这些煤层在开采过程中往往伴随着大量瓦斯涌出。为防止事故发生,多采用钻孔抽采解决瓦斯突出问题。大直径钻孔瓦斯抽采[3-4]是解决高瓦斯低透气性突出煤层瓦斯问题的主要措施之一。由于大直径钻孔易受应力影响,其瓦斯抽采浓度与钻孔的封孔方法有直接关系。目前大直径瓦斯抽采封孔方法主要分为固体材料封孔和液态材料封孔2类。固体材料封孔方法主要包括水泥砂浆封孔、高分子聚氨酯类材料封孔、膨胀材料带压注浆封孔等方法。水泥砂浆封孔[5-6]是一种早期的封孔方法,其技术工艺简单,价格低廉,但水泥凝固过程中本身会产生裂隙,封孔质量不佳。高分子聚氨酯类材料封孔[7-9]是目前常用的封孔方法,其初期封孔效果较好,不会对煤质产生影响,但其反应会放出热量,存在安全隐患,且材料会受钻孔中水分影响,造成后期抽采浓度急速下降。膨胀材料带压注浆封孔[10-11]是较为先进的封孔方法之一,工艺简单,封孔效果较好,但该方法仍属于硬质固体封孔,受应力影响,随着时间推移,抽采钻孔变形破坏后,瓦斯抽采浓度会急速降低。液态材料封孔的代表性方法有膏体材料、纤维素液体材料封孔法等,这类方法利用液体密封气体,抽采效果较好,并可实现二次、多次封孔,但这类封孔工艺复杂,封孔质量与钻孔密封注浆参数及封孔设备密切相关,尤其是大直径钻孔表现更为明显。

大直径钻孔在成孔初期,钻孔规则性不好,密封难度本身就很大。同时由于孔径大,对孔周应力扰动更大,随着时间的推移,极易随应力变化变形,形成次生裂隙。因此,大直径抽采钻孔瓦斯浓度急速衰减在抽采中表现得十分普遍,造成抽采达标时间慢、需施工补充钻孔等一系列问题。

针对上述问题,基于大直径钻孔孔周裂隙半径的理论分析结果,研究了非凝固膏体材料封孔技术。该技术利用膨胀水泥与非凝固膏体材料配合形成多段“固、液、固”结构,利用非凝固膏体材料变形及非凝固特征,实现钻孔抽采全过程的有效密封及在抽采不同时间段进行二次、多次封孔。现场工业试验结果证明了该技术的可靠性。

1 技术原理

大直径瓦斯抽采钻孔非凝固膏体材料封孔技术的实质是“固体材料封堵非凝固膏体,非凝固膏体封堵气体”,其技术原理如图1所示。

图1 大直径瓦斯抽采钻孔非凝固膏体材料封孔技术原理

大直径瓦斯抽采钻孔成孔后,送入抽采管路,然后送入固体材料注入管路和非凝固膏体材料注入管路。先注入可凝固风控材料,形成图1所示中固体段1、2、3,固体段与钻孔间形成封闭空间A、B,然后通过非凝固膏体材料注入管路向封闭空间A注入材料,形成膏体封孔段1,完成一次封孔。该过程中固体段1和固体段2封堵非凝固膏体段1,非凝固膏体段1中材料在高压作用下向钻孔破碎区渗透,阻断瓦斯泄漏通道,同时由于非凝固膏体段1中材料的不凝固流动特征,钻孔发生变形,非凝固膏体不会失去封堵作用。

抽采一段时间后,瓦斯浓度下降,可以通过非凝固膏体材料注入管路向封闭空间B注入材料,形成膏体封孔段2,完成二次封孔。由于非凝固膏体材料段1和2均为不凝固流体,后期抽采瓦斯浓度下降后可再次注入非凝固膏体材料,达到多次封孔的目的。该封孔技术起作用的主要是非凝固膏体材料,利用非凝固膏体材料封孔时既要保证初期黏度低,有一定的渗透性,使浆液达到破碎带半径边沿,保证封孔质量,同时还要保证在规定时间内浆液达到预定黏度,避免漏失过快,确保整个抽采阶段均能有良好的封堵效果,这与注浆压力、材料黏度、注浆时间等工艺参数的匹配密切相关。

2 大直径钻孔破碎带半径确定

钻孔破碎带半径是影响瓦斯抽采的重要因素,在封孔段以里,钻孔破碎带半径越大,瓦斯渗透通道越多,抽采效果越好。但在抽采封孔段,封孔材料应尽量密封破碎带半径内的裂隙,以防止抽采时漏风。因此,在进行大直径钻孔密封研究时,推导其理论半径是建立注浆密封抽采钻孔模型的基础。

抽采瓦斯钻孔存在破碎区、应力集中区(塑性变形区、弹性变形区)和原岩应力区,其稳定性与钻孔各区半径和周边煤岩体的变形量有关。研究中一般通过个体单元的平衡方程、几何方程和本构方程探讨位移、应力与应变之间的影响因素和平衡关系,得到抽采钻孔周围的应力场及破碎区域半径。钻孔周围发生的弹性变形服从胡克定律,并服从Mohr-Coulomb准则[12]。

(1)

式中:σθ为切向应力,MPa;σr为径向应力,MPa;φ为内摩擦角,(°);C为黏聚力,MPa。

(2)

式中:Pi为支护力,MPa;L为距离钻孔轴线的距离,m;R为钻孔半径,m。

(3)

(4)

式中:P为原岩应力,MPa;Rp为塑性区半径,m。

(5)

将塑性区边界条件代入式(3),同时将边界条件σe=σp代入,计算出塑性区半径Rp和破碎区半径Rs。

(6)

(7)

依据式(7),理论上得到钻孔的破碎带半径与钻孔直径及煤体赋存条件之间的关系,进而可以计算出不同条件下的理论破碎带半径。数值模拟时应将上述半径作为边界条件之一。

理论上非凝固膏体材料应能够渗透至破碎区Rs边界,才能达到良好的密封效果。实际上,非凝固膏体材料的渗透特征与材料的黏度、注浆压力有关。黏度越高,封孔效果越理想,但需要满足的注浆压力越大,对设备的要求也越高。现场不可能无限制增加注浆压力,因此,需寻找一个最佳的黏度范围,让非凝固膏体材料在钻孔裂隙内充分渗透的同时,还能有足够的黏度粘结煤层,从而完成封堵,这是封孔成功的关键。为探究其规律,利用Comsol Multiphysics数值仿真软件进行了数值模拟。

3 膏体注浆压力与黏度关系数值模拟

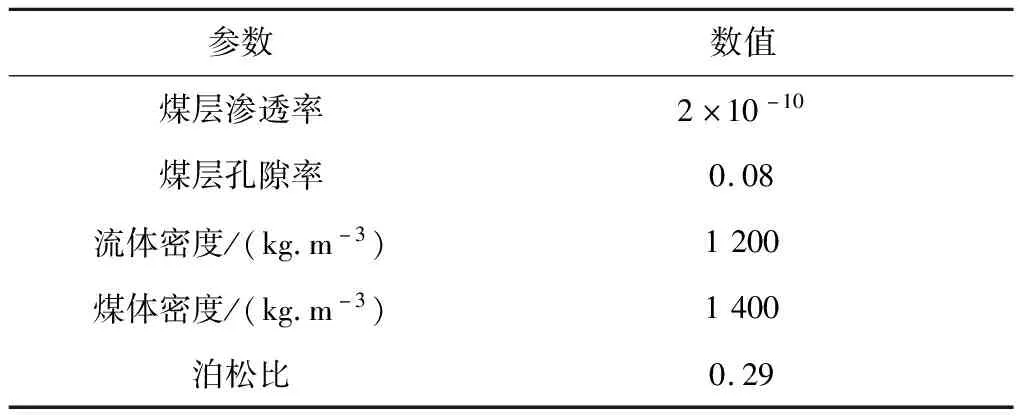

为探究最佳注浆压力与黏度的关系,以达西定律板块为基础[13-14],利用Comsol Multiphysics数值仿真软件建立对应模型。模型初始物理参数见表1。

表1 模型初始物理参数

煤层渗透率、孔隙率等参数采用工业试验煤矿实际数据。其中煤层渗透率按照测试试样中最小渗透率考虑,在最小渗透率条件下,模拟压力及黏度能满足渗透距离要求,实际情况下有一定富余系数,可满足现场需要。

煤矿抽采大直径钻孔的直径一般为100 mm以上,理论上钻孔直径越大,影响范围越大,抽采效果越理想,但若钻孔直径超过120 mm会涉及钻孔防突等问题,采用需要谨慎。因此,煤矿现场大直径钻孔的直径多选用113 mm,本次模拟采用的钻孔直径也为113 mm。依据该直径、煤层相关参数及式(7),计算出理论破碎带半径为0.87 m。

模型建立时考虑边界影响,留有部分富余量,建立一个20 m×20 m的理想二维钻孔注浆模型。模拟0.8,1.0,1.2,1.5 MPa不同注浆压力下,不同黏度浆液的孔隙浆压的分布状况,分析最佳注浆压力以及注浆液体的最佳黏度范围。模型主要设置的边界条件:① 模型四周均为不透水边界,流体流量为0;② 钻孔周围施加0.8,1.0,1.2,1.5 MPa不同的注浆压力。

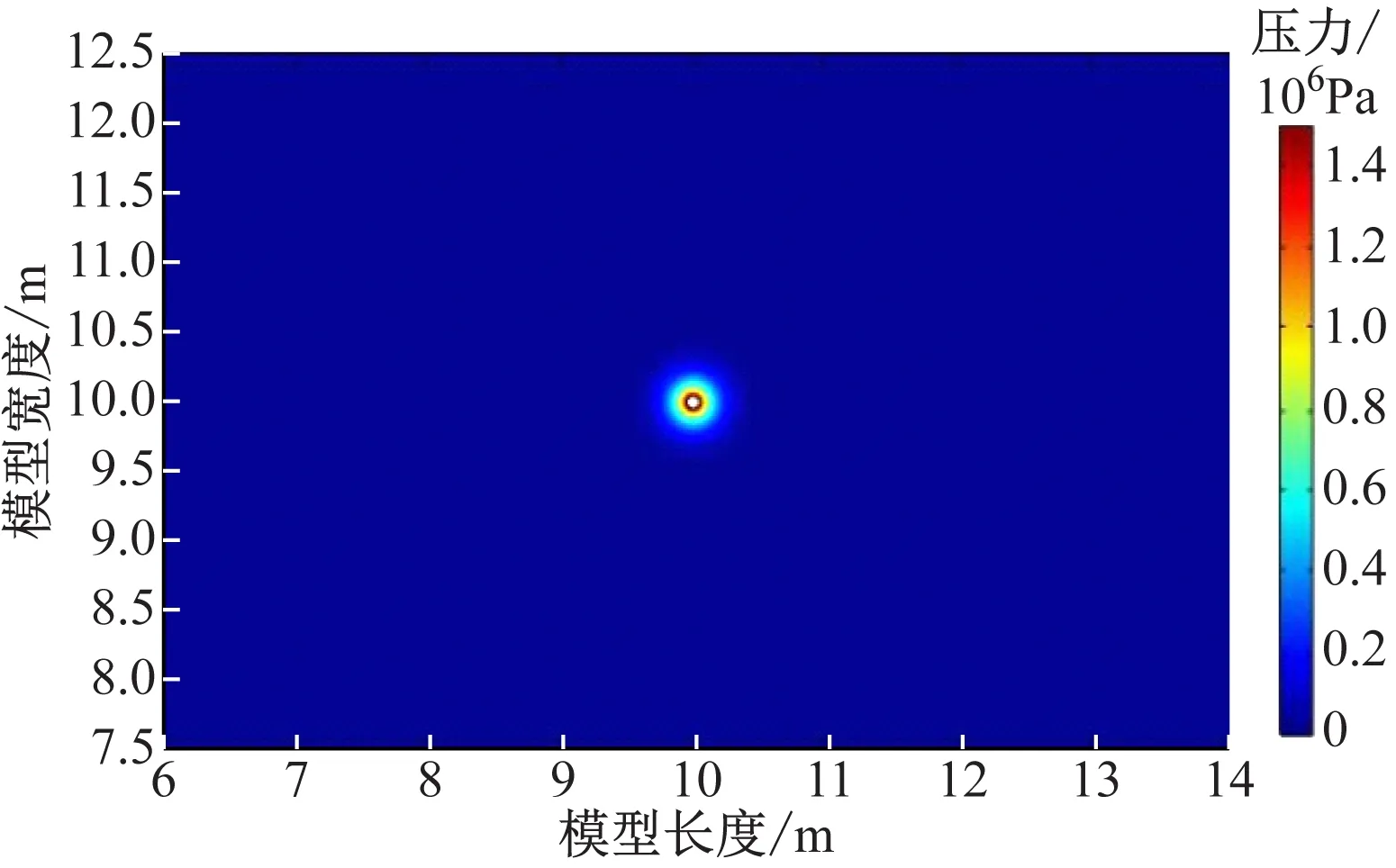

在4种不同的注浆压力下,将不同黏度代入模型进行计算,得到模型中不同注浆压力下孔周孔隙中非凝固膏体材料压力分布场,部分压力分布如图2、图3所示。从图2、图3可看出,在相同的注浆压力下,材料黏度越大,钻孔孔周压力衰减速率越快,在较短距离内浆液压力衰减为0,即非凝固膏体材料影响半径越小。

图2 1.5 MPa压力,0.001 Pa·s黏度下孔周非凝固膏体材料压力分布

图3 1.5 MPa压力,0.025 Pa·s黏度下孔周非凝固膏体材料压力分布

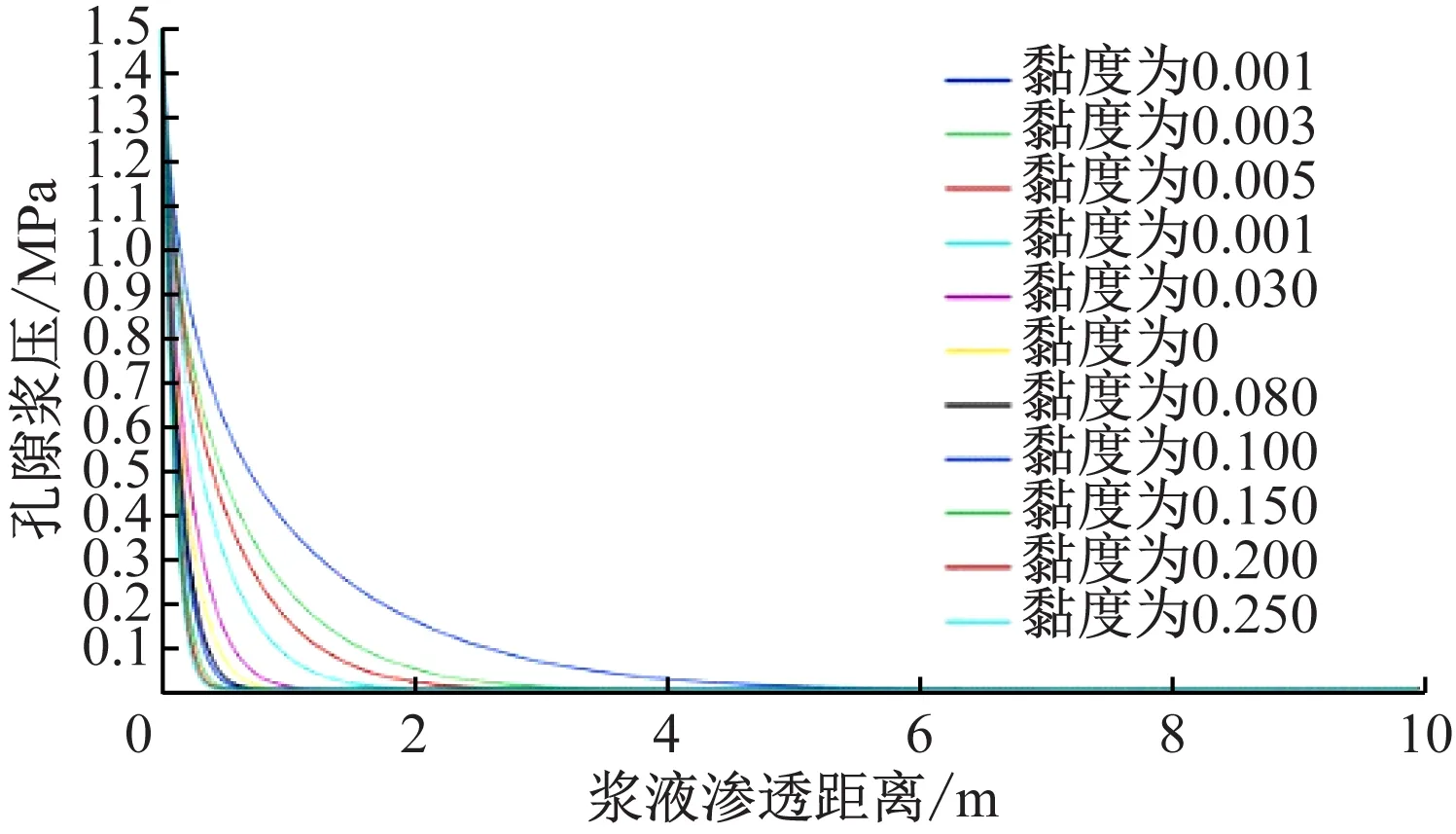

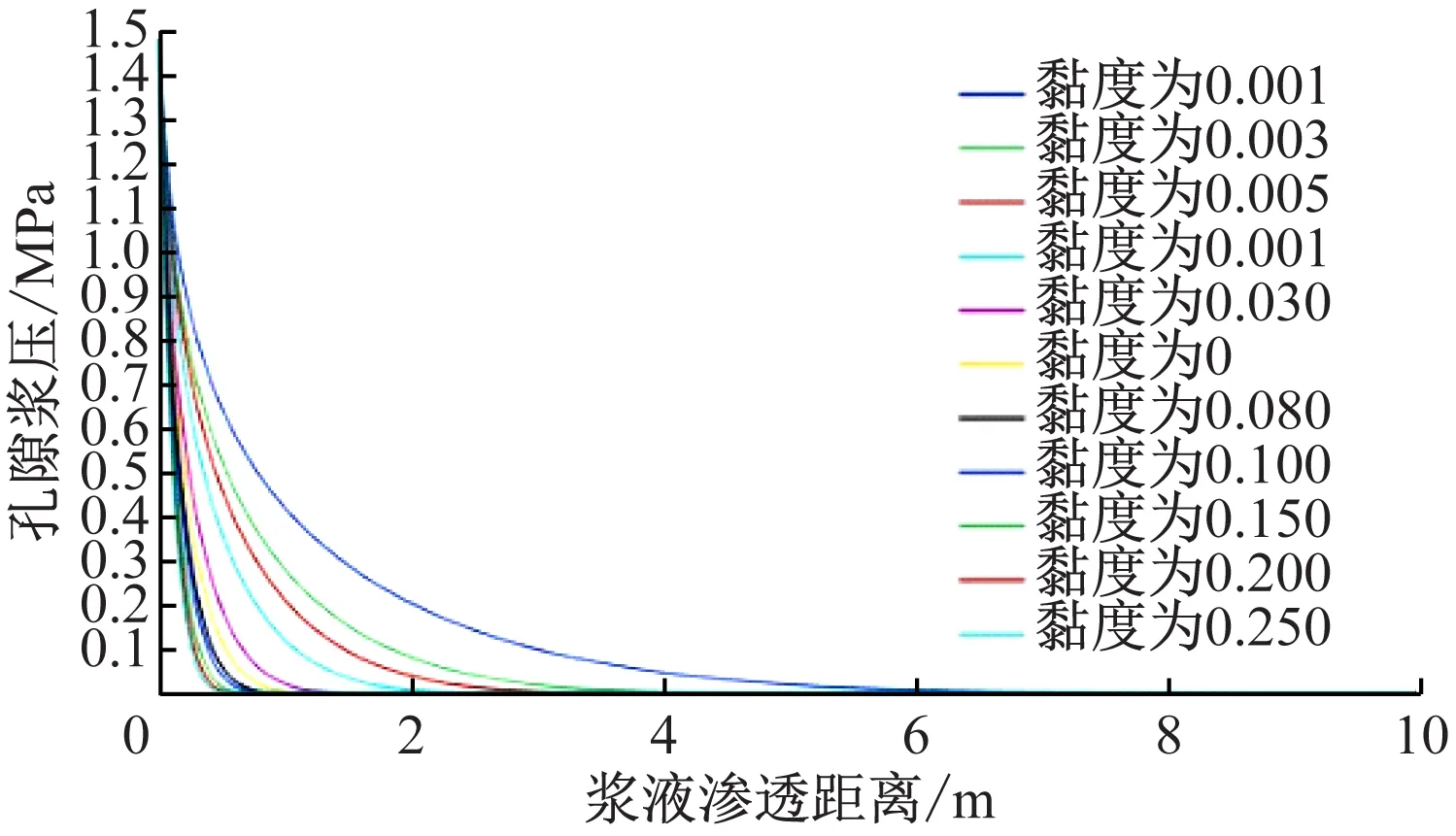

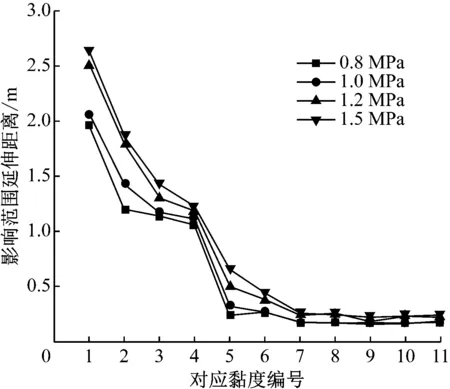

从上述压力分布图中提取各个点对应的压力值,可以得到不同压力、不同黏度下非凝固膏体材料在模型中的影响范围,绘制出注浆时间为10,20,30 min时浆液压力与浆液渗透距离的变化图,每一注浆时间下共进行11组实验,黏度分别为0.001,0.003,0.005,0.01,0.03,0.05,0.08,0.1,0.15,0.2,0.25 Pa·s,为方便研究,分别定义为1—11号。部分压力衰减曲线如图4—图6所示。

图4 1.5 MPa压力下,注浆时间为10 min时不同距离的浆液压力变化

图5 1.5 MPa压力下,注浆时间为20 min时不同距离的浆液压力变化

图6 1.5 MPa压力下,注浆时间为30 min时不同距离的浆液压力变化

图4—图6表示了钻孔孔周孔隙内不同黏度下浆液压力变化情况。压力大于0,表示非凝固膏体材料可以影响到,0位置为非凝固膏体材料的渗透极限。从图4—图6可看出,随着浆液向外渗透,孔周裂隙内压力均呈现衰减趋势,同一浆液黏度下注浆时间越长,浆液渗透极限越远;同一注浆时间下材料黏度越大,浆液渗透极限越小。因此,在研究最佳注浆压力时应考虑注浆时间和浆液黏度2个因素。

对上述11组黏度材料进行了注浆时间为10,20,30 min的浆液最大影响距离模拟计算。其中注浆时间为10 min太短,无法完成注浆工作,实际意义不大,不再分析研究。依据图4—图6可得注浆时间为10~20,20~30 min时不同压力下非凝固膏体材料的影响距离,如图7、图8所示。

图7 注浆时间为10~20 min时,不同压力下不同黏度材料延伸影响距离

从图7和图8可看出,4条不同压力下的延伸曲线在2个时间段的走向趋势是一致的,伴随着压力的提升,延伸距离都增大。0.8 MPa和1.0 MPa的延伸曲线更加相似和靠近,在一次延伸和二次延伸曲线上提升范围在-0.01~0.23,-0.01~0.12 m,压力为1.2 MPa和1.5 MPa的延伸曲线较为相似和靠近,2条延伸曲线的提升范围在-0.02~0.15,-0.02~0.1 m,但是1.2 MPa的延伸曲线较1.0 MPa的延伸曲线提升明显,提升范围在0.03~0.45,0.02~0.28 m。从提升幅度上看,1.0 MPa和1.5 MPa在2次的延伸中提升幅度相近(约为0.2 m和0.12 m),整体小于1.2 MPa(约为0.4 m和0.26 m)。

图8 注浆时间为20~30 min时,不同压力下不同黏度材料延伸影响距离

最优注浆压力不仅要保证足够注浆动力,还要符合现场实际情况,这需要结合影响距离、延伸距离和现场三方面来分析。0.8 MPa作为一个基准组;1.0 MPa在注浆效果和提升效果上略好于基准组,却明显不如1.2 MPa和1.5 MPa;1.2 MPa的最大影响距离略低于1.5 MPa,在提升效果上明显好于其他3个注浆压力。1.5 MPa作为最大压力,其对最大影响距离的作用效果最为明显,但是注浆压力提升效果欠佳,显著低于1.2 MPa的提升效果。结合现场来看,注浆压力与注浆设备的要求成正比,压力越大,则设备要求越高。因此,在1.2 MPa和1.5 MPa中,1.2 MPa注浆压力更符合各方面要求,选取为最优注浆压力。

为了确定1.2 MPa注浆压力下合适的黏度范围,分析不同黏度的浆液在煤体中的渗流情况,绘制了非凝固膏体材料在不同黏度下、注浆时间为10~20 min和20~30 min 2个时间段影响距离的变化曲线,如图9所示。

依据注浆时黏度上升影响范围衰减的速率,将不同黏度下影响范围分为快速衰减区、缓慢衰减区及不变化区(图9)。从图9可看出,在10~20 min和20~30 min 2个时间段内,随着黏度的增加,11组非凝固膏体材料黏度影响范围的延伸距离均呈现出先快速下降、然后缓慢下降、最后在一定区域趋于平稳的趋势。快速衰减区1—5号黏度(0.001~0.03 Pa·s)影响范围在10~20 min时为0.51~2.52 m,在20~30 min时为0.41~1.51 m,渗透效果最佳,但是黏度过低不利于注浆完毕后粘结固化煤层,在煤体内部应力等因素的影响下容易漏失浆液;缓慢衰减区6—9号黏度(0.05~0.15 Pa·s)的最大影响距离在10~20 min时为0.23~0.45 m,在20~30 min时为0.05~0.35 m,能够粘结固化钻孔周围一定量的煤体,控制围岩破坏变形,浆液具有一定的流动性、适中的黏度和相对稳定的渗透速率;10—11号黏度(0.2~0.25 Pa·s)由于黏度过大,很难实现一定方向的扩散和渗透,只能实现较小范围的连续性胶结体,影响范围在10~30 min时仅为0.25 m,小于理论破碎区半径,不能完成钻孔密封,不再探讨。结合现场实际,注浆时间一般不小于30 min,渗透半径为10~20 min与20~30 min半径的和,得到1.2 MPa注浆压力下对应黏度的极限渗透半径,见表2。

图9 1.2 MPa下不同黏度影响范围的延伸距离对比

表2 不同黏度对应的极限渗透半径

选取最佳黏度时应保证浆液在30 min内渗透极限大于破碎带半径0.87 m,以保证浆液具有良好的流动性与稳定的渗透性,即黏度不得大于5号材料黏度0.030 Pa·s。在确保浆液具有一定的流动性和渗透性的前提下,为了更好地固结煤层,避免产生漏气通道和松散煤体塌孔现象,黏度越大越好,因此,确定最佳黏度范围为0.001~0.030 Pa·s。

4 封孔设备研发

结合上述研究得到的注浆压力和黏度进行了封孔设备的研发。设备研发时,应考虑固体材料的支撑作用及非凝固膏体材料封孔的不凝固可变形2个方面的特征。应利用膨胀水泥的固体支撑作用形成相对封闭空间,为非凝固膏体材料提供相对封闭空间。注入膏体后,形成液体密封气体的封孔模式。该模式下钻孔变形后,不凝固膏体会随之发生变形,避免密封失效。同时由于采用多分段,可在钻孔抽采的不同时间段对钻孔进行二次密封,二次密封在钻孔应力变化的基础上进行,钻孔基本稳定,密封效果突出,可以实现后期的多次重复注入膏体强化密封。因此,封孔设备需要具有以下特点:

(1)采用多段“强、弱、强”等手段实现多单元钻孔密封,避免了软煤裂隙发育造成的只要一处裂隙较大,中间注浆段压力均不能上升的问题。

(2)固体封孔与钻孔形成的膏体封孔空间注入非凝固膏体材料密封,膏体具有一定的流动性和渗透性,在适应松软煤层不规则钻孔密封的同时,能解决后期应力作用时钻孔变形后的钻孔密封问题,使钻孔长时间有效。

(3)采用多段韧性膏体密封,可以重复注入非凝固膏体材料,实现“多次封孔”,提高密封效果。

依据以上特点,开发了相应的封孔设备,设备技术原理如图10所示。

图10 封孔设备技术原理

封孔设备主要由注浆管、膨胀囊袋、单向阀及爆破阀组成。利用注浆管1注入膨胀封孔材料,爆破阀爆破后固体封孔段达到预定压力,形成固体封孔段三段。向1号、2号囊袋注入非凝固膏体材料,完成密封,而后进行瓦斯抽采;抽采15 d后,通过注浆管2注入非凝固膏体材料,完成二次密封,后期在抽采30,45,60 d后可通过注浆管2多次注入非凝固膏体材料,完成多次封孔。

封孔工艺流程如下:

(1)连接1号囊袋与2号囊袋,2个囊袋间距约为5 m,然后连接3号囊袋与2号囊袋,将设备套入抽放管,送至预定封孔位置。

(2)连接注浆管至膨胀水泥材料注浆泵,将溢流阀调整至1.2 MPa,通过注浆管1缓慢注入膨胀水泥材料。

(3)待膨胀水泥注入囊袋、压力上升至0.9 MPa后三通爆破阀爆破,立即停止注浆。

(4)待膨胀水泥材料凝固后,开始向1号囊袋与2号囊袋中间位置注入膏体,待非凝固膏体压力上升至1.2 MPa时,从注浆泵溢流阀流出非凝固膏体停止注浆。关闭注浆管阀门,连接钻孔进行抽放。

(5)待钻孔抽放15 d后,通过注浆管2向1号囊袋与2号囊袋中间位置注入非凝固膏体材料,膏体压力上升至1.0 MPa时,从注浆泵溢流阀流出膏体时停止注浆。关闭注浆管阀门,连接钻孔进行抽放。

(6)连接钻孔进行抽放后,每隔15 d,即封孔15,30,45,60 d时,从2个注浆管进行补浆,补浆压力为 1.2 MPa,以提高封孔效果。

5 现场工业试验

利用研发的封孔设备,依据上述非凝固膏体材料封孔技术参数,选择山东省济宁市微山县三河口煤矿3下2326工作面进行工业试验。试验时,膏体封孔技术和固体封孔技术同时、同期进行,以对比评价抽放效果。该区域煤层赋存稳定,测试过程为先施工完成抽放钻孔,利用非凝固膏体材料、传统材料及相关封孔设备分别进行封孔。

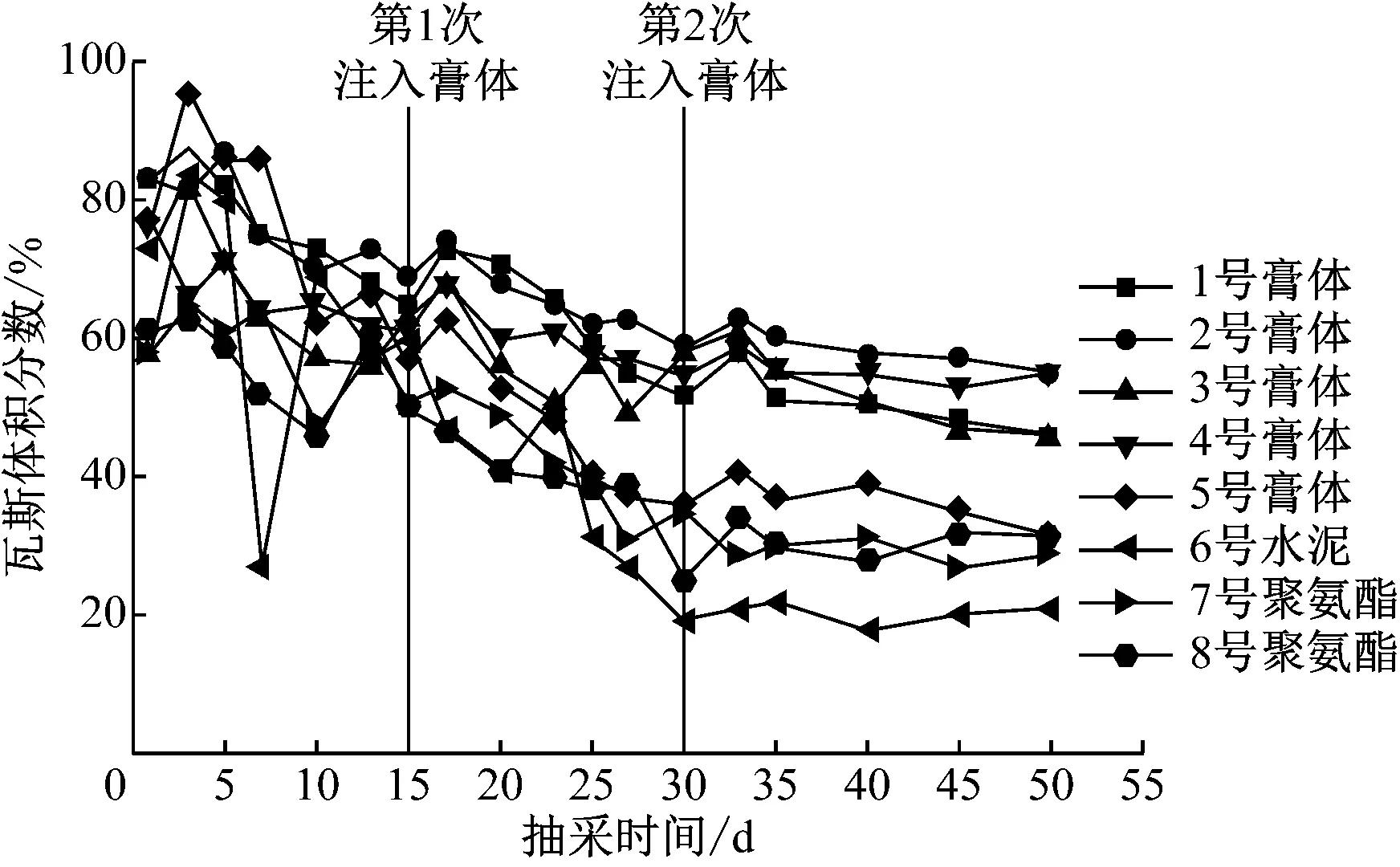

共试验了8个试验钻孔,包括5组膏体密封钻孔、1组水泥密封钻孔和2组聚氨酯密封钻孔。5组膏体密封抽采钻孔采用分时段、多次密封技术进行封堵抽采,首先在钻孔抽采的第15 d注入一次膏体,此后抽采15 d后再对钻孔进行二次补浆。水泥封孔和聚氨酯封孔作为试验对照组,直接完成封孔作业后进行瓦斯抽采。现场对8组试验钻孔进行瓦斯抽采浓度连续观察,瓦斯抽采体积分数如图11所示。从图11可看出,8组抽采钻孔中1—6号钻孔初期均使用膨胀水泥进行封堵,其中1—5号为膏体密封钻孔。6组钻孔在初期都得到了较高的瓦斯抽采体积分数,初期的平均瓦斯抽采体积分数均已超过80%;7号、8号为聚氨酯封堵钻孔,平均瓦斯抽采体积分数在初期仅为60%左右。1—6号钻孔在15 d内,瓦斯抽采体积分数由80%下降到60%左右,衰减幅度为20%;2组聚氨酯封孔由60%下降到50%左右,衰减幅度为10%。在15~30 d内,采用膏体分时段密封的1—5号钻孔由于在第15 d注入一次膏体,瓦斯抽采体积分数有着明显的回升,约为70%,上升幅度为10%,之后一直衰减到55%附近。6号水泥封孔和7号、8号聚氨酯封孔的瓦斯抽采体积分数分别下降到20%和30%左右。这说明水泥、聚氨酯初期封孔效果较好,初期抽采浓度高,但其衰减速度过快;分时段非凝固膏体材料的注入能有效缓解初期瓦斯抽采体积分数衰减过快的问题。

图11 试验钻孔不同抽采时间的瓦斯体积分数

根据试验要求,第30 d对1—5号钻孔进行了二次补浆,二次补浆后瓦斯抽采体积分数又出现了一次回升,上升幅度约为10%,之后开始逐渐衰减。由此可见,膏体密封分段分时介入,可以有效解决钻孔随时间变化而变形产生新生裂隙导致密封失效的问题。对比分析在前30 d时8个钻孔的瓦斯抽采浓度,可以明确发现,各种封孔方法初期抽采浓度区别不大,但前期非凝固膏体材料密封钻孔浓度衰减率低,且二次、多次补浆能使抽采浓度回升,说明非凝固膏体材料钻孔封堵质量更高、抽采能力更强。

6 结论

(1)大直径钻孔非凝固膏体材料抽采钻孔封孔技术首先利用膨胀水泥材料形成三段固体封孔段,然后在不同抽采时间段在固体封孔段中注入非凝固膏体材料。非凝固膏体材料具有随钻孔时空变化的特征,能有效解决固体材料封孔因钻孔变形而形成新裂隙,造成封孔失败、抽放浓度衰减过快的难题。

(2)通过数值模拟,结合现场实际,得到了大直径钻孔非凝固膏体材料抽采钻孔封孔技术中最佳注浆压力为1.2 MPa,最佳黏度为0.001~0.030 Pa·s。

(3)现场工业试验结果表明,非凝固膏体材料封孔瓦斯抽采浓度衰减速率低,且二次补浆后瓦斯抽采体积分数能提升10%左右,可有效提高瓦斯抽采率。