间隙对金属锡爆轰加载过程的影响*

贺年丰,张绍龙,洪仁楷,陈永涛,任国武

(中国工程物理研究院流体物理研究所,四川 绵阳 621999)

目前关于间隙对爆轰过程影响的研究主要集中于两个方向。一是研究装药间隙对炸药爆轰性能及传爆性能的影响:丁长兴[1]分析了爆轰中管道效应问题的物理实质;杨慧群等[2]研究了不同装药间隙和不同填充材料对装药爆速及爆轰性能的影响。二是研究炸药与样品间的间隙及间隙填充物的对爆轰加载过程影响:Цыпкцн[3]提出了利用预设一定厚度的空气间隙来调节爆轰加载强度;赵剑衡等[4]和王刚华等[5]进一步利用炸药与样品间隙来发展准等熵加载技术;李涛等[6]通过自由表面测速手段深入分析了装配垫层和空气间隙对爆轰加载下金属样品的速度起跳时间、速度幅值等运动特征的影响。已有的研究表明间隙的存在能够对爆轰加载过程造成显著影响。但是目前关于组合金属层间的间隙对爆轰加载过程影响方面的研究和明确的结论较少,同时对于样品与炸药间间隙影响的定量分析也相对缺乏。考虑到爆轰等强加载实验已成为常用的材料高压状态下行为及物理特性的实验研究方法,而在实际物理实验开展过程中,由于样品加工、配合公差等工程因素的原因,在样品间以及样品与炸药间通常存在一定间隙,因此开展间隙对爆轰物理过程的影响研究,分析并明确间隙影响的机制和关键因素,在间隙影响爆轰加载过程影响的认识提升和指导强加载精密物理实验的开展方面,具有切实的科学研究意义和实际应用价值。

本文中,采用高能炸药透过钢板对锡样品进行爆轰加载,通过多普勒测速和X 光照相装置分别对层裂物质前沿速度和样品层裂图像进行采集;对实验结果进行理论分析,同时开展数值模拟对分析结果进行对比验证,探索样品间隙对爆轰加载过程的影响机制;建立一维应变模型,计算不同间隙对爆轰加载结果的影响。

1 爆轰加载金属锡样品实验

1.1 爆轰加载金属锡样品实验方法及结果

爆轰加载实验中采用高能炸药爆轰加载锡样品,采用雷管在炸药底部中心一点起爆,雷管加电到作用时间约为1.2 μs。实验装置如图1 所示,其中锡样品处于近真空状态(<200 Pa),高能炸药(HE)尺寸为 ∅ 40 mm×20 mm;钢(304 不锈钢)厚度为0.9 mm;锡样品厚度为3 mm,表面粗糙度为0.9 μm。实验诊断方法包括激光多普勒测速(Doppler pin system, DPS)和中能X 光照相:在半径为0、5、10、15 mm 的圆圈上沿样品中心轴方向各布置一个DPS 测速探头,以获取上述这些位置全过程高精度的轴向速度历程信息;以中能X 光能作为横向诊断手段,可获取爆轰加载下给定时刻的锡样品层裂破碎空间密度-灰度图像。为了方便不同诊断技术间结果的相互比对,采用雷管加电时刻为零时刻(t=0)。

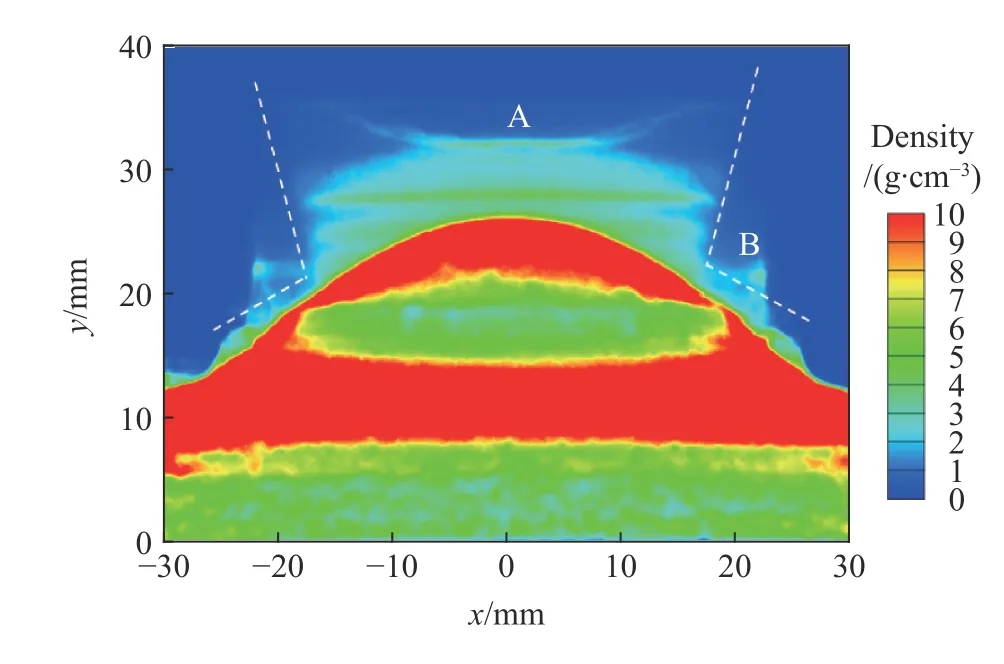

不同位置的DPS 测速曲线如图2 所示。可见离中心轴越远,层裂物质前界面的运动速度越高,即锡样品内的加载压力越高。以锡样品上方初始自由表面为零平面(y=0 mm),24 μs 时刻的中能X 光照相结果如图3 所示。由图3 可以看出,锡样品在爆轰加载后发生了显著的微层裂行为。下部为密实锡样品基体,上部分为微层裂区,从图中也可见微层裂区内部不同高度分布有数个较高密度层。面密度分布如图4 所示。

图 1 实验装置Fig. 1 Experimental device

图 2 锡样品自由面不同位置的速度曲线Fig. 2 Velocity histories at different positions at the Sn sample free surface

对于低强度金属锡,在爆轰三角波加载下,在自由面反射稀疏波以及入射稀疏波的共同拉伸作用下,将产生从自由面不断向内发展的层碎裂现象,而边侧稀疏波主要对边侧部位的层裂破碎行为产生影响[7-9]。本实验中的微层裂区也明显可见两个区域,如图4 中A、B 所示。A 区域内的层裂行为由反射稀疏波与入射稀疏波主导,分析A 区内的物理现象时可忽略边侧稀疏作用的影响。将图2 中各点的速度曲线进行积分,忽略横向速度,即得到Sn 样品自由面在X 光照相时刻(t=24 μs)的位移或位置,与X 光图像对比见图3,速度积分得到的位置与微层裂区顶部的密实带位置基本吻合,因此该密实带即为Sn 样品自由面附近物质所形成的近表层较高密度层[9],也进一步验证了中间凹陷特征。

图 3 中能X 光照相结果(t=24 μs)Fig. 3 X-ray radiograph of Sn sample under explosive loading at 24 μs

图 4 面密度分布Fig. 4 Areal density distribution

1.2 实验结果物理机制理论分析

在常见的散心爆轰加载平面金属样品实验中,由于边侧稀疏作用的影响,样品自由面基本上都是中间略微凸起特征。本实验中钢层上部为近似真空环境,下部分为标准大气压环境,上下压差将导致钢层变形。均布横向载荷下周边固定的圆板的挠度理论公式为

最大间隙仅0.066 mm。

图 5 大气压作用下钢层将发生变形并与锡样品和炸药发生脱离的示意图Fig. 5 Illustration of steel layer deformation and separation from the tin sample and explosive under atmospheric pressure

图 6 爆轰加载锡样品过程的特征线Fig. 6 Characteristic lines showing the loading process of the tin sample by detonation

爆轰加载锡样品过程的特征线如图6 所示。冲击波进入钢层,并在锡样品与钢层界面发生反射和透射。透射波加载锡样品,而反射稀疏波在爆轰产物与钢层界面再次发生反射形成后续压缩冲击波。一方面,锡样品与钢层界面间隙的出现,实际是将锡与钢界面替换为了自由面。该情况下爆轰冲击波进入钢层后,在前界面将发生全反射,因此形成的反射稀疏波及后续压缩冲击波强度将显著高于无间隙情况。另一方面,钢层与炸药间的间隙会导致爆轰压力释放,进而轻微削弱进入锡样品的冲击压力。综合上述两方面分析,相比无变形的状态,锡样品将出现中间加载稍微偏弱,而两侧加载显著偏强的情况,最终导致了实验结果中锡样品微层裂空间分布的中间凹陷特征。

2 爆轰加载金属锡样品实验数值模拟

2.1 计算模型及参数

将实验装置进行简化,为了考虑锡样品和钢层的初始变形和位移,利用周边固定板的挠度公式建立内外一个大气压压差下变形后的钢层样品几何模型。鉴于爆轰加载中的极高压力,可忽略重力、大气压等因素对加载过程中的影响。采用轴对称计算模型开展有限元显式动力学数值模拟。

为了准确描述爆轰加载中的高应变率和高压下材料的响应,锡和钢采用Steinberg-Guinan (SG)本构模型和Mie-Grüneisen 状态方程。

表 1 金属Steinberg-Guinan 本构参数Table 1 Parameters of metals in the Steinberg-Guinan constitutive relation

Mie-Grüneisen 状态方程能描述绝大部分金属固体在冲击载荷下的热力学行为:

式中: μ =ρ/ρ0-1 ,ρ 和ρ0为密度及初始密度;c0为初始波速;e为质量内能;s1和γ 为材料参数,见表2。

表 2 金属Mie-Grüneisen 状态方程参数Table 2 Parameters of metals in the Mie-Grüneisen equation of state

采用Grady 层裂模型[10]描述低强度低熔点金属锡的层裂失效,考虑到加载时锡已经入卸载熔化,可直接采用液体层裂强度:

2.2 数值模拟结果及分析

对考虑初始状态变形和无变形两种情况开展模拟计算。将考虑变形的模拟结果与实验结果进行对比,如图7 所示,虽然由于实验装置和物理模型的简化处理,实验和模拟结果在数值上存在一定差异,但两者在微层裂物质空间分布、不同位置的锡自由面速度分布上皆整体吻合较好。冲击波进入锡样品时某时刻的应力分布如图8 所示。可见无变形情况下即为通常的散心爆轰波在样品内传播演化。但当考虑钢层的初始变形情况后则与理论分析一致,除了首次透射冲击波,在钢层与炸药界面又出现了较强的后续冲击波。X 光照相时刻模拟结果中的物质空间分布如图9 所示,两种情况下锡样品形成的微层裂物质空间分布上部分存在明显差异。考虑初始变形的结果呈现中间凹陷特征,与实验图像基本吻合。锡样品自由面的速度和加载压力比较见图10,由于中间位置的炸药与金属层间有间隙,而锡样品与钢层无间隙,因此考虑变形时相比无变形情况,速度和压力都略微偏低;而在边侧间隙情况刚好相反,此时考虑初始变形下的速度和压力都显著偏高。

图 7 模拟结果和实验结果的对比Fig. 7 Comparison of experimental and simulational results

3 不同间隙情况对爆轰加载的影响分析

为了进一步明确间隙因素对加载过程的影响,开展了锡样品与钢层间及炸药与金属层间不同间隙情况数值模拟。采用无限大平板模型和平面起爆方式,以排除边侧稀疏的影响。锡样品、钢层和炸药的厚度和物理参数皆与前文相同。选取0.02、0.05、0.1、0.5 mm 四种尺寸间隙,不同间隙情况锡样品自由面相对速度对比如图11 所示。

图 8 应力分布云图(t=14 μs)Fig. 8 Pressure contours in specimens at 14 μs

结果显示,相比而言,锡样品与钢层间的间隙对加载过程影响相对较大,而炸药与金属层间的间隙则影响较小。一方面,锡样品与钢层间亚毫米量级的细微间隙就能引起自由面速度和加载压力明显升高;随着间隙增大,自由面速度和加载压力不断增大,但增长斜率不断降低。另一方面炸药与金属层间隙的存在导致自由面速度和加载压力一定程度降低,且随着间隙增大,自由面速度和加载压力相应降低,变化斜率可近似为直线。

图 9 物质空间分布的比较(t=24 μs)Fig. 9 Comparison of space distribution of materials at 24 μs

图 10 锡样品自由面速度和加载压力Fig. 10 Changes of surface velocity and pressure with gap

图 11 不同的间隙对锡样品自由面速度和加载压力的影响Fig. 11 Effects of different gaps on velocity and loading pressure at the free surface of the Sn sample

4 结 论

结合实验、理论分析和数值模拟研究,明确了锡样品与钢层间隙及炸药与金属层间隙对爆轰加载过程的影响及作用机制。本文主要结论如下。

(1)锡样品与钢层间间隙的存在将导致锡样品内加载压力显著升高。原因在于锡样品与钢层间间隙使得金属界面变成为了自由表面,冲击波在间隙表面形成强反射稀疏波,在钢层与炸药界面再次反射进而形成较强的后续加载冲击波并进入锡样品;另外,炸药与金属层间隙的存在则给了爆轰产物在加载前的能量释放空间,最终导致锡样品内的加载压力降低。

(2)在一维应变模型下研究间隙单一因素对爆轰加载的影响发现,相比炸药与金属层的间隙,爆轰加载过程对锡样品与钢层间的间隙更敏感;亚毫米量级样品间隙就能导致加载压力明显增强;随着样品间隙增大,加载压力继续升高,但增长斜率不断减小了;另外,炸药与样品间的间隙将使得加载压力一定程度降低,且随着间隙增大,加载压力下降斜率近似为直线。