旺格维利采煤法刀间煤柱宽度优化研究

徐彩峰,雷建华,陈小港,罗紫龙

(1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.中国矿业大学(北京)共伴生能源精准开采北京市重点实验室,北京 100083)

连续采煤机房柱式开采(旺格维利采煤法)作为许多大型矿井综合机械化采煤法的补充,具有采掘合一、设备运转灵活、搬迁速度快等诸多优点,广泛应用于边角煤的开采。旺格维利采煤法的核心问题是煤柱尺寸的留设,这关系到旺采工作面的安全性和采出率,煤柱系统的稳定性是控制上覆岩层稳定性的关键,因此煤柱尺寸优化的目的在于保证煤柱稳定性的同时降低煤柱尺寸,提高回收率和经济效益。

国内众多专家学者结合理论计算与生产实践探讨了旺采刀间煤柱宽度的计算方法。任满翊[1]以“简支梁”理论和“压力拱”理论作为巷道跨度设计的依据,对煤柱的承载规律、强度以及合理的尺寸进行了分析;彭海兵等[2]根据两区约束理论计算得出刀间煤柱尺寸,并通过数值模拟和现场监测加以验证;杨逾等[3]分析了顶板和煤柱在简化力学模型中的内力情况和在数值模拟中的应力分布以及塑性区分布情况,认为在支巷开采过程中,刀间煤柱会失去部分承载能力,应力发生重新分布,由刀间煤柱逐渐向巷间煤柱转移,采空区应力主要集中在巷间煤柱,巷间煤柱组成煤柱群承受上覆岩层的荷载。

笔者通过分析旺格维利采煤法中煤柱受力特征,提出刀间煤柱尺寸的计算方法,采用理论分析、数值模拟及工程验证的方法分析不同方案下的刀间煤柱受力、位移,支巷塑性区等特征,进而达到优化煤柱尺寸的目的,为旺格维利采煤法的应用推广与理论研究提供参考。

1 工程概况

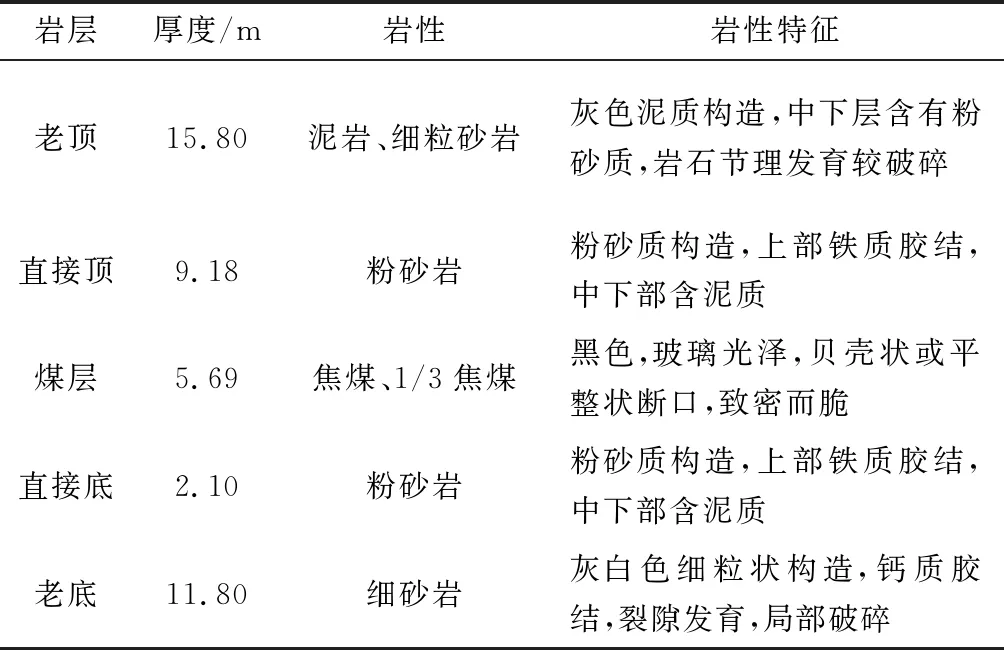

两渡煤业现主要开采崔家沟井田范围西部的9#煤层、10#煤层,生产采区为二采区,井下二采区断层较为发育、走向不一,断层的相互交错切割及地面村庄的压覆形成多个赋存不连续、形状不规则的煤层资源块段,设计将这些资源统一称作“边角煤资源”。考虑到“边角煤资源”形状不规则,且多为面积较小的块段,因此传统的长壁式采煤法并不适用,而旺格维利采煤法恰好能在这样的条件下发挥作用。作为两渡煤业首个旺采工作面,L21001工作面主采10#煤层,平均厚度为5 m,煤层倾角平均3°,工作面长200 m,走向长250 m,平均埋深450 m,工作面煤层顶底板情况见表1。

表1 工作面煤层顶底板情况Table 1 Statement of coal seam and roof in working face

河东矿工作面布置如图1所示,工作面支巷开掘后由工作面上端头向下端头后退式回采,并由采区边界向采区集中大巷推进,支巷断面为5 m×5 m矩形巷道,采硐尺寸为3.5 m(长)×5 m(高),支巷内回收采硐时留设1~2 m宽刀间煤柱以起到临时支承顶板的作用,支巷顶板采用锚杆支护以避免冒顶;支巷间留设较大尺寸的巷间煤柱以保证采场顶板的稳定,工作面采过后通过密闭设施以密封采空区,避免煤矿自然灾害的发生。

图1 河东矿L21001工作面布置图Fig.1 Layout of Hedong mine L21001 working face

2 煤柱尺寸理论计算

刀间煤柱不同于护巷煤柱,其宽度较小,随着连采机推进会发生一定程度的破坏,因此其支护强度相比大尺寸煤柱会有一定的折减,在缺少借鉴的情况下,要想计算刀间煤柱的尺寸,应先参考护巷煤柱的宽度计算方法。关于护巷煤柱宽度的理论计算方法国内众多专家学者进行了研究与探讨[4-8],护巷煤柱宽度的理论计算方法有按煤柱的许用应力、按煤柱能承受的极限载荷以及按煤柱应力分布等多种方法,各种观点都认为煤柱宽度必须能够保证煤柱所受载荷不超过其强度极限。目前主要的煤柱宽度计算方法为载荷法计算[9],且多针对护巷煤柱进行计算,认为单位长度上煤柱的载荷,计算见式(1)。

P=4γ[(B+D)×H-D2cotδ]

(1)

式中:B为煤柱宽度,m;D为采空区宽度,m;H为巷道埋深,m;δ为采空区上覆岩层垮落角;γ为上覆岩层平均体积力,kN/m3。

与传统长臂式采煤法不同的是,房柱式采煤法中煤柱均匀地分布在采空区中,因此不必考虑上覆岩层垮落角的影响;且由于房柱式开采煤柱位于采空区内部,可以忽略煤柱宽的的影响,因此式(1)退化为式(2)。

P=γHD

(2)

根据Obert-Dwvall/Wang公式,煤柱的强度R与煤的立方体单轴抗压强度Rc、煤柱的宽度B和高度h的关系可表示为式(3)。

R=Rc(0.778+0.222B/h)

(3)

保证煤柱稳定就是确保煤柱所受载荷不超过其抗压强度,在此提出一种简化算法,将多个分散的刀间煤柱整合为一个整体的护巷煤柱,并按照传统的平巷护巷煤柱宽度计算,但由于传统护巷煤柱宽度远大于旺格维利采煤法中的刀间煤柱,且由文献[5]可知刀间煤柱不具有弹性核,仅起到临时支承作用,因此根据文献[10]引入一个安全系数ζ=0.7,令煤柱所受载荷等于采空区顶板载荷,即式(4)。

ζBR=γHD

(4)

现场中,γ=26.0 kN/m3,H=450 m,D=250 m,Rc=198 MPa,计算得出刀间煤柱总宽度为60 m。

3 刀间煤柱数值模拟

3.1 计算模型及参数

利用FLAC3D数值模拟软件,根据河东矿L21001旺采工作面进行建模,忽略采场周围断层影响,建立260 m×150 m×70 m的数值模型,实际工况下的煤层倾角为2°~5°,因此,在建模时忽略煤层倾角的影响。采用位移边界分别固定两边侧面、前后侧面的水平移动以及底部的垂直移动。模型采用弹塑性本构关系,材料服从Mohr-Coulomb强度准则。实际情况下10#煤层埋深为450 m,进而得到上覆岩层所受的垂直应力σz=γH=10.5 MPa,因此将10.5 MPa均布载荷直接补偿加载在模型的顶界面,模型中的岩石参数多取自实验室实测,部分来源于矿井地质资料及文献[1]中的数据类比,各个岩层的物理力学参数详见表2,考虑到倾斜刀间煤柱建模比较困难,因此模型开挖时令刀间煤柱垂直于支巷,数值模拟模型如图2所示。

表2 煤岩层物理力学参数表Table 2 Table of physical and mechanical parameters of coal strata

图2 数值模拟模型图Fig.2 Sketch map of numerical simulation model

3.2 模拟方案及模拟内容

大量生产实践表明,宽度为1 m以上的煤柱具有一定的支撑能力,并且随着尺寸的增大,支撑能力也增大。因此模拟两种不同的刀间煤柱留设方法,在保证总体煤柱宽度相同的情况下对比两种方案下的采场塑性区,支巷与煤柱的应力、位移特征。其中:方案一:每开采3.5 m宽采硐留设1.5 m宽刀间煤柱(图1);方案二:每开采3.5 m宽采硐留设1 m宽刀间小煤柱,每间隔四个刀间小煤柱留设一个3.5 m宽刀间大煤柱(图2)。

3.3 模拟结果分析

3.3.1 采场塑性区分布特征

工作面首条支巷开掘完成,采硐完全采出后,沿着与支巷平行方向做切面,得到刀间煤柱及围岩的破坏状态如图3所示。分析可知:方案一中临近工作面中部顶板及刀间煤柱几乎全部剪切破坏,顶板较为破碎;方案二中支巷中煤柱同样产生了剪切破坏,但多为窄小煤柱破碎,大煤柱完整性较好并具有到一定承载能力,且巷道顶板仅有小范围破坏。可以认为,采用方案二进行回采,刀间煤柱完整性更好、巷道顶板的更稳定。

图3 刀间煤柱及围岩的破坏区域图Fig.3 Failure zone diagram of surrounding rock and narrow pillars

鉴于工作面两端煤柱的完整性较好,因此着重分析工作面中部煤柱支承区的塑性区发展,如图4所示。可以发现,采用连续等宽1.5 m煤柱(方案一)支护巷道顶板时,刀间煤柱几乎全部剪切破坏,弹性核区不足2 m,支巷顶板受到拉伸破断;通过分析间隔3.5 m大煤柱(方案二)可以发现,刀间煤柱有近一半的区域处于弹性应力状态,表明煤柱外侧虽有一定的破碎,但内部仍具有一定的承载能力,支巷顶板产生一定剪切破坏,但完整性较高;两种方案下平巷护巷煤柱均处于弹性状态,表明15 m宽的护巷煤柱支撑效果良好,平巷顶板仅产生小范围破坏(小于0.5 m),表明15 m宽护巷煤柱可以承担较大载荷,能够保证平巷的稳定。

图4 工作面中部煤柱塑性区对比图Fig.4 Comparison diagram of plastic zone of coal pillar in the middle of working face

3.3.2 支巷顶板应力和位移场分布

1) 位移。分别对两种方案下的支巷顶板中部布置测线,随工作面采出后得到了支巷顶板的下沉量曲线(图5)。其中,方案一中顶板下沉量变化较为平滑,方案二中位移量则呈现波动式变化,且均呈现位移先增大后减小的趋势,考虑到工作面开采初期采出空间并不大,因此巷道顶板位移量均较小(均小于30 mm)。根据砌体梁理论可知,采场开挖后上覆岩层产生O-X破断,可将上覆岩层视为外表似梁实质是拱的砌体梁结构:上下端头是由边界煤体(柱)支撑的固支岩梁,工作面中部由煤柱支撑的简支岩梁。工作面中部顶板由于处于简支状态,顶板下沉量远大于上下端头,基本顶首先发生破断,继而向两侧迁移。

图5 支巷顶板下沉量曲线Fig.5 Subsidence curve of branch roadway roof

进一步分析可以发现,支巷开采初期方案一顶板下沉量略小于方案二,主要是由于初期方案一煤柱更宽,支护效果更好,随着支巷逐渐采出,两种方案下顶板下沉量逐渐接近;对于方案二来说,在留设第一个刀间大煤柱后,周围的顶板下沉量明显减小,通过分析可以发现,宽刀间煤柱起到了支承上覆岩层的作用,使得后续留设宽刀间煤柱区域的顶板下沉量产生回弹的趋势,表明宽刀间煤柱的存在使得附近区域顶板下沉均有所减缓。总体来看,方案二相对于方案一,在支巷的前半段顶板下沉量略大,而在推过工作面中部后,顶板下沉量明显减小。

2) 应力。从图6中可以看出,采用方案一时所有刀间煤柱等宽,因此随着采出空间的增大,巷道顶板承受的矿山压力呈渐进式递增,考虑到初采时期不会发生大规模顶板破断,因此不会出现巷道某处顶板应力陡增。采用方案二时,1 m窄煤柱承载能力很弱,仅起到临时支护作用,顶板来压时窄煤柱迅速进入峰后破坏阶段并失去承载能力,所受应力降低,上覆岩层应力转移给临近支巷顶板,对应图中顶板应力极大值处;3.5 m宽煤柱承载能力更强,因此临近支巷顶板载荷转移给煤柱承担,顶板垂直应力降低,对应顶板应力极小值处,从而整体呈现出顶板受力振荡起伏的特征。两种方案下支巷顶板所承受的矿山压力均呈现先增大后减小的趋势,但是采用方案二时支巷顶板所受垂直应力总体上小于方案一。

图6 不同煤柱宽度支巷顶板垂直应力分布曲线Fig.6 Vertical stress distribution curve in branch roadway roof with different width of coal pillars

针对方案二中顶板的下沉量、垂直应力出现比较大的波动,拟采用2架XZ7000/24.5/46型履带行走液压支架,在采硐回采时对回采支巷与采硐之间的三角区进行支撑。在连采机应用过程中,根据现场条件对刀间煤柱尺寸进行合理调整,以在保证采场安全的前提下,尽可能地提高边角煤资源的回收率。

3.3.3 采场应力场分布特征

由图7(a)可知,当采硐采出后,上方顶板出现空顶,原岩应力向周围有支撑的煤柱转移,在煤柱周围形成应力集中,应力集中系数为2~3;由图7(b)可知,刀间煤柱有效承担了上覆岩层的载荷,使巷道及其上覆岩层处于应力降低区内,验证3.3.2小节中支巷顶板应力转移的观点。

图7 采场应力分布云图Fig.7 Stress distribution nephogram in working face

3.3.4 刀间煤柱应力和位移场分布

1) 位移。通过在刀间煤柱靠近支巷的一侧布置测线,得到采动后两种方案下的刀间煤柱水平位移曲线(图8),可以发现两种方案下煤柱的水平位移,即片帮量随着连采机向工作面中部推进呈不断增大的趋势,推过工作面中部后又逐渐减小,由文献[1]可知窄刀间煤柱不能对基本顶起到支撑作用,仅对直接顶起到临时支撑作用,对于方案一来说最大片帮量达到0.2 m,结合图4推测在连采机采煤过程中临近的刀间煤柱即发生失稳,影响正常生产;对于方案二来说,图8中水平位移的极小值点代表宽煤柱处的水平位移,可以看出虽然方案中窄煤柱水平位移量更大,达到了接近0.3 m,对于1 m宽的刀间煤柱来说几乎完全失稳,但宽煤柱片帮量较小,结合图4可以发现即使在矿山压力最大的工作面中部,宽煤柱的片帮量仍然较小,完整性较好。

图8 刀间煤柱水平位移图Fig.8 Horizontal stress profile of narrow pillars

2) 应力。在煤柱长轴方向中部顶煤位置布置侧线后,得到两种方案下的煤柱所受应力如图9所示。由图9可知,均匀刀间煤柱(方案一)所受应力值较小,均为10~12 MPa,煤柱已经破坏,不能承受较大的支承压力,结合图5可知巷道顶板下沉量也较大。间隔宽煤柱(方案二)中,宽煤柱承受的垂直应力较大,煤柱内出现应力核,煤柱为极限平衡状态,煤柱承载能力较强,巷道围岩变形较小;窄煤柱承受的垂直应力较小,结合图4可以发现窄煤柱已经破坏失稳。

图9 刀间煤柱垂直应力分布图Fig.9 Vertical stress profile of narrow pillars

4 现场监测结果验证

为了验证数值模拟方案得到的结果,在首采工作面的前两条支巷开采过程中布置位移测站,采用“十字布点法”测量巷道表面位移,限于时间及人力成本,仅在工作面中部及前、后依次10 m布置1组测站,共9组测站。为设置对照组,第一条支巷开采时采用方案一留设煤柱,第二条支巷开采时采用方案二留设煤柱,待采过稳定后提取测站所得数据。

由图10可知,现场实测结果显示出与数值模拟(图5)相一致的结果,即支巷中部巷道的表面位移大于支巷两端,且采用方案二时顶板下沉量更小。支巷开采初期的围岩变形量小于支巷开采过半后的围岩变形量,这表明随着采出空间的增大,顶板会进一步下沉,总体的围岩变形量维持在可控的状态下,后续工作面生产采用方案二煤柱留设方案没有出现顶板大面积来压或冒顶事故,证明了该方案以及数值模拟结果的可靠性。

图10 现场实测围岩变形曲线Fig.10 Deformation curves of surrounding rock measured in site

5 结 论

1) 通过顶板载荷法对旺格维利采煤法工作面受力状况进行理论分析,提出一种简化算法,将多个分散的刀间煤柱整合为一个整体的护巷煤柱,并按照传统的平巷护巷煤柱宽度计算,得出工作面长度为260 m时刀间煤柱总宽度为60 m。

2) 为保证支巷回采期间采场的稳定,提出两种刀间煤柱留设方案。研究表明,支巷回采过程中,采用方案一(每开采3.5 m宽采硐留设1.5 m宽刀间煤柱)时煤柱稳定性较差,工作面中部顶板及刀间煤柱几乎全部剪切破坏,顶板也较为破碎;而采用方案二(每开采3.5 m宽采硐留设1 m宽刀间小煤柱,每间隔四个刀间小煤柱留设一个3.5 m宽刀间大煤柱)时虽然刀间小煤柱全部破坏,但刀间大煤柱的完整性较好,且具有一定的承载能力。

3) 当采硐采出后,上方顶板出现空顶,原岩应力向周围有支撑的煤柱转移,在煤柱周围形成应力集中,应力集中系数为2~3,煤柱有效承担了上覆岩层的载荷,使巷道及其上覆岩层处于应力降低区内。综上所述,采用方案二时,在刀间煤柱总宽度相同的前提下能够保证采场巷道的稳定;平巷护巷煤柱完整性较好,但随着工作面向前推进,采出空间增大后能否继续保持稳定有待后续研究。