电动汽车用混合永磁辅助同步磁阻电机的转子优化设计

马霁旻,万梓灿,刘光华,崔舜宇

(1. 湖北工业大学,武汉 430068;2. 智新科技股份有限公司,武汉 430056)

0 引 言

目前,电动汽车电机多采用稀土永磁同步电机,而稀土永磁材料由于其珍贵性,开采也受到国家严格限制,导致稀土永磁材料的价格居高不下。受制于稀土材料的成本考量,部分学者将目光投向了价格较低、热稳定性较好的铁氧体材料[1]。然而铁氧体材料抗退磁能力较弱,在过载情况下极易退磁,严重影响电机的安全性,因此,亟待寻找一种铁氧体电机抗退磁的方法。

与此同时,永磁辅助同步磁阻电机(以下简称PMaSynRM)具有成本较低、磁阻转矩利用率较高的特点,逐渐受到了部分学者及电动汽车生产厂商的重视。第四代丰田Prius电机相较于前一代,转子拓扑结构由“单V”型演变成了“V+一”型,并且在V型中间开了一个较大的矩形空气槽,结果表明,磁阻转矩占比由39.5%提升到48.4%[2],更好地利用了电机的磁阻转矩。

综上考虑,采用铁氧体和钕铁硼的混合永磁方案,可提高磁阻转矩,同时降低铁氧体退磁风险。本文首先推导了PMaSynRM的数学模型及电磁转矩方程,接着提出三种不同的混合永磁方案,选取了电磁性能及抗退磁能力最强的方案,针对该方案进行转矩性能针对性优化,最后与钕铁硼电机进行了对比,在保持转矩性能的前提下,成本降低了6%,有一定实用价值。

1 电机数学模型

在忽略电机涡流及磁滞损耗的前提下,建立了PMaSynRM的数学模型,如图1所示。

图1 PMaSynRM的矢量图

图1中,Ld和Lq分别为直轴及交轴电感;id和iq分别是直轴及交轴电流;us为电枢绕组电压矢量;is为电枢绕组电流矢量;ψ0为电流is产生的磁链;ψpm为磁障中永磁体产生的磁链;ψs为电流is产生的磁链与永磁体磁链形成的合成磁链;α为is与q轴的夹角;β为is与d轴的夹角;γ为ψ0与d轴的夹角;δ为us与is之间的夹角。

PMaSynRM的数学模型如下表示。

电压方程:

(1)

(2)

磁链方程:

ψd=Ldid+ψpm

(3)

ψq=Lqiq

(4)

电磁转矩方程:

Tem=p(ψdiq-ψqid)=p[ψpmiq+(Ld-Lq)idiq]=

(5)

式中:Rs为电枢绕组的相电阻;p为极对数。

2 电机初步设计

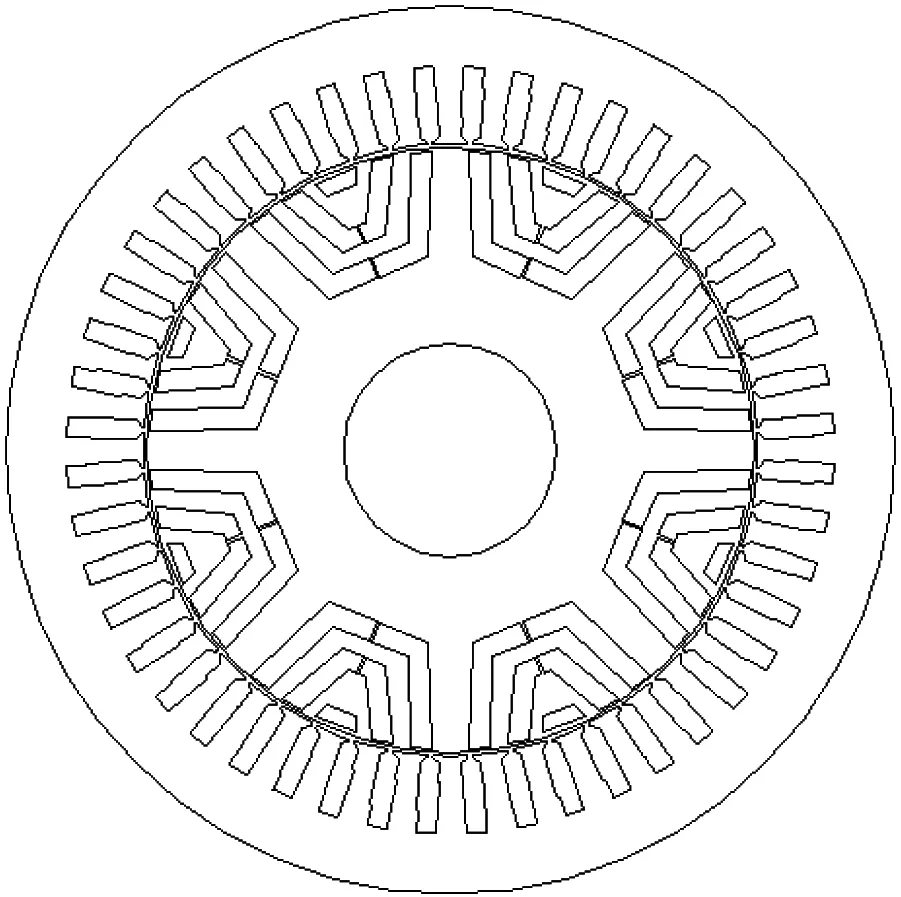

以该技术指标为依据初步设计了一款混合永磁同步磁阻电机,电机拓扑为“U+V+一”结构,如图2所示,主要基本参数如表2所示。

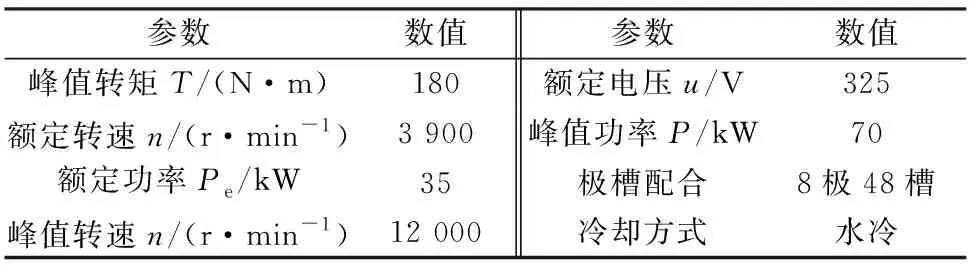

表1 电机主要技术指标

图2 电机拓扑图

表2 电机主要基本参数表

针对钕铁硼及铁氧体的用量占比,进行了三种不同的尝试,为了降低转矩脉动,均使用了转子分四段斜极的方案,如图3所示。图3中,转子黑色磁钢材料为钕铁硼,灰色磁钢材料为铁氧体。

(a) 方案1

(b) 方案2

(c) 方案3

表3 三种不同转子结构仿真结果

由表3可知,方案2气隙磁密及空载电动势畸变率为最低,钕铁硼用量最少,但该方案转矩能力最弱;方案3由于钕铁硼的用量最高,气隙磁密基波幅值最高,转矩能力也最强,同时转矩脉动也最小;方案1气隙磁密及空载电动势畸变率最高,同时转矩脉动也最高,钕铁硼用量及转矩能力介于方案2及方案3中间。综上考虑,如果从成本综合考虑,方案1最为适合;而仅考虑转矩能力时,方案3为更好的选择。

铁氧体的退磁率也是衡量混合永磁同步磁阻电机的一个较为重要依据[5]。通过查看TDK的铁氧体退磁曲线可知,FB12B牌号的铁氧体在-20 ℃时退磁曲线拐点为0.075T,因此仿真时低于0.075T的部分默认为不可逆退磁区域,退磁观测线如图4所示。该观测线的磁密均高于0.075T,该观测线上的铁氧体未退磁,以此类推,通过退磁观测线的方法可知磁钢的退磁区域,峰值转矩工况下的退磁仿真结果如图5所示。

(a) 退磁观测线示意图

(b) 退磁观测线仿真结果图

(a) 方案1

(b) 方案2

(c) 方案3

图5中,黑色区域即为铁氧体的退磁区域,白色区域为未退磁区域。三种方案的铁氧体退磁率分别为0.2%、29.4%、41.2%,可知即使方案1的钕铁硼用量较小,但仍有最强的抗退磁能力,有较高的性价比。

3 转子结构优化

3.1 转子参数优化

通过对比三种方案的退磁率及电磁性能,选取最优的方案1进行转矩针对性优化,选取的优化参数如图6所示。图6中,θ1,θ2分别为电机q轴上铁氧体与钕铁硼的偏移角度,以竖直方向上的虚线为基准,顺时针为正角度,逆时针为负角度。均通入电流有效值为246A,探究几种特定参数变化对转矩及磁阻转矩的影响。

图6 转子优化参数示意图

由图7可知,随着第一层槽间距Wb1的增加,转矩及磁阻转矩占比均呈上升趋势,但在8mm处磁阻转矩有一个下降的趋势,因此还是选取8.5mm作为Wb1的参数值,此时转矩及磁阻转矩占比均达到了最大值。

图7 Wb1变化时所对应的转矩及磁阻转矩占比变化图

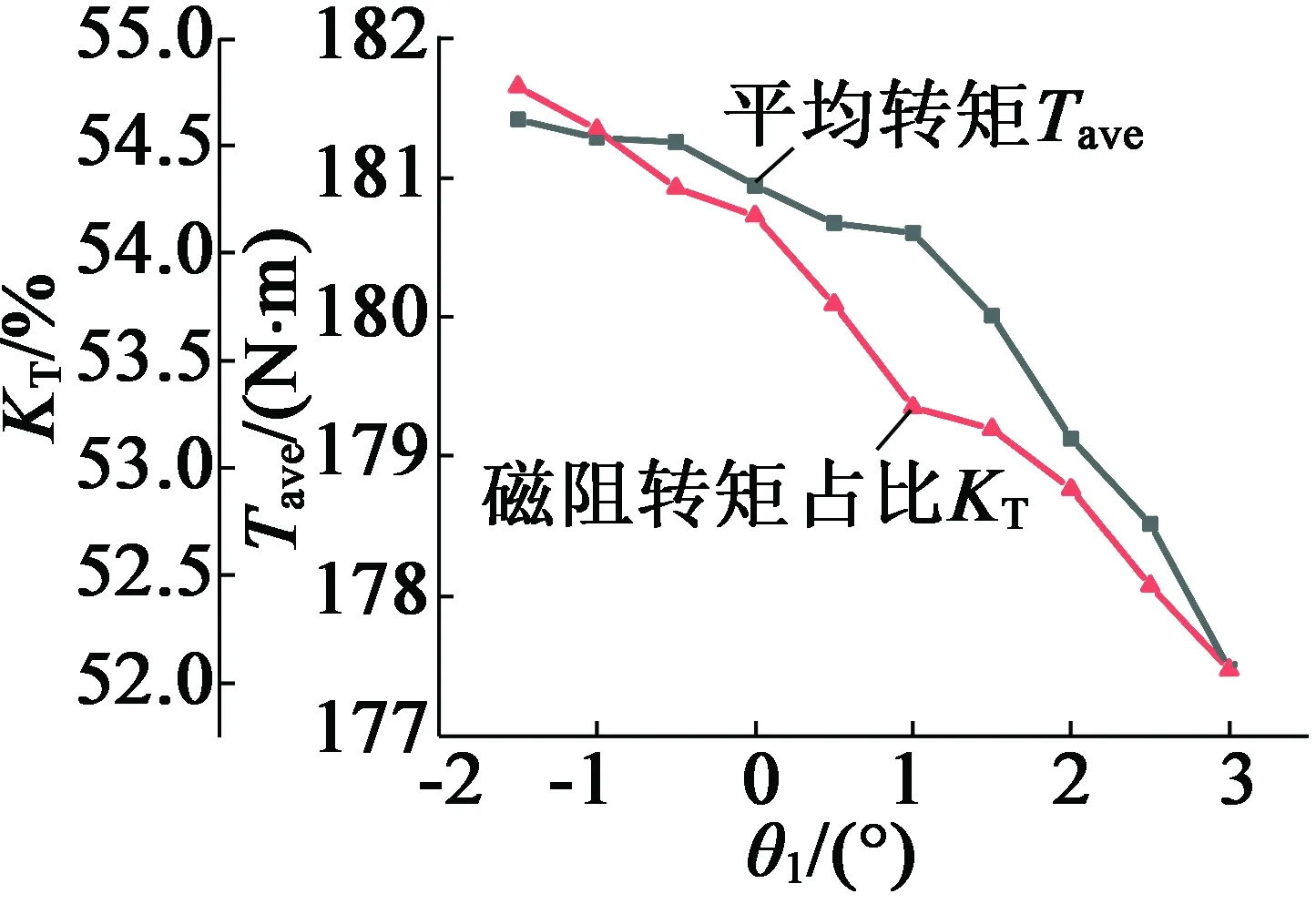

θ1变化对转矩的影响如图8所示,由于第一层d轴磁钢的宽度限制,因此第一层槽偏移角度θ1最小只能为-1.5°,此时平均转矩及磁阻转矩均达到最大,此后随着角度θ1的增大而逐渐减小。

图8 θ1变化时所对应的转矩及磁阻转矩占比变化图

考虑到应力的要求,选取Wb2为2~4mm,每隔0.25mm仿真一次,结果如图9所示。可知转矩随着第二层槽间隔Wb2的增加而线性增加,而磁阻转矩占比却大致呈反比关系,仅在2~2.25mm处线性增加。优先考虑转矩能力,因此选取Wb2的数值为4mm。

图9 Wb2变化时所对应的转矩及磁阻转矩占比变化图

由图10可知,随着第二层槽偏移角度θ2增加,平均转矩及磁阻转矩占比均呈下降趋势,因此-5°为最优选择;同时考虑应力要求,-5°为仿真时选取的最小值。

图10 θ2变化时所对应的转矩及磁阻转矩占比变化图

综合考虑应力及磁钢宽度需求,选取d轴磁桥宽度Wb3范围为0.7~1.1mm,结果如图11所示。可知,Wb3选取0.7mm时转矩性能达到最优。

图11 Wb3变化时所对应的转矩及磁阻转矩占比变化图

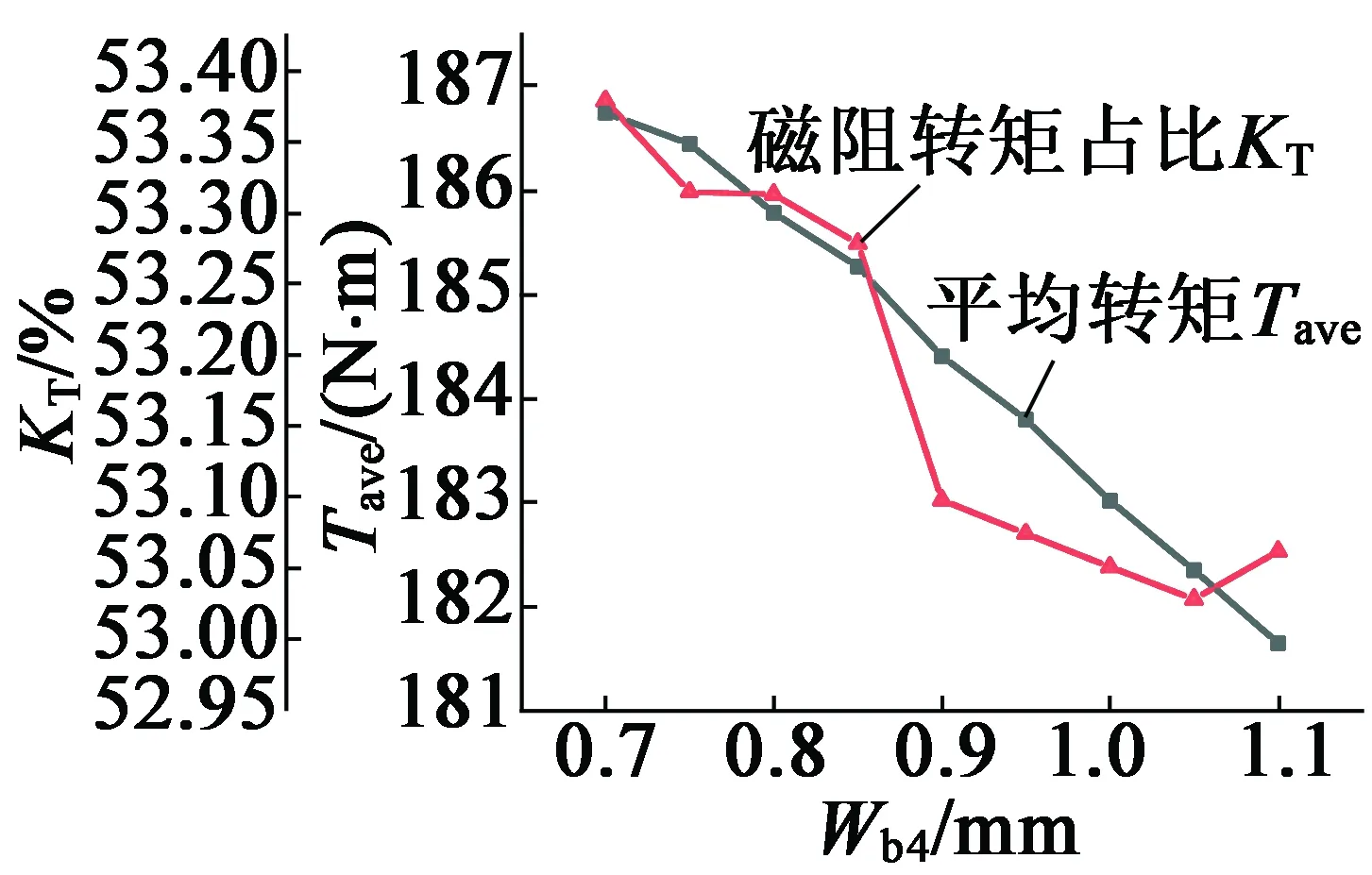

外部磁桥宽度Wb4对转矩能力也有较大影响,因此对Wb4进行针对性优化,结果如图12所示。可知在0.7mm处转矩能力最优,结合图11可知,磁桥宽度对磁阻转矩占比的影响较小,应重点考虑其对转矩能力的影响。

图12 Wb4变化时所对应的转矩及磁阻转矩占比变化图

3.2 安全性测试

由于PMaSynRM开了较多空气槽,应力方面可能会有一定的风险,因此对该电机转子进行应力仿真,结果如图13所示。

图13 应力仿真结果图

硅钢片30SWH1500的屈服强度为410MPa,该电机的峰值转速为12 000r/min,为了更高的安全性考虑,选取峰值转速+15%的转速进行仿真,即13 800r/min,此时最大应力值为407.15MPa,小于该硅钢材料的屈服强度,安全性满足要求。

4 与钕铁硼电机对比

该电机的原型机为一款使用钕铁硼为永磁体的永磁同步电机,如图14所示。

(a)钕铁硼电机仿真图

(b)钕铁硼电机样机测试图

由于电机定转子冲片近似于用一个正方形硅钢片,会产生边角料,导致损耗,因此要考虑正方形电机冲片的成本,电机冲片示意图如图15所示。

图15 电机冲片示意图

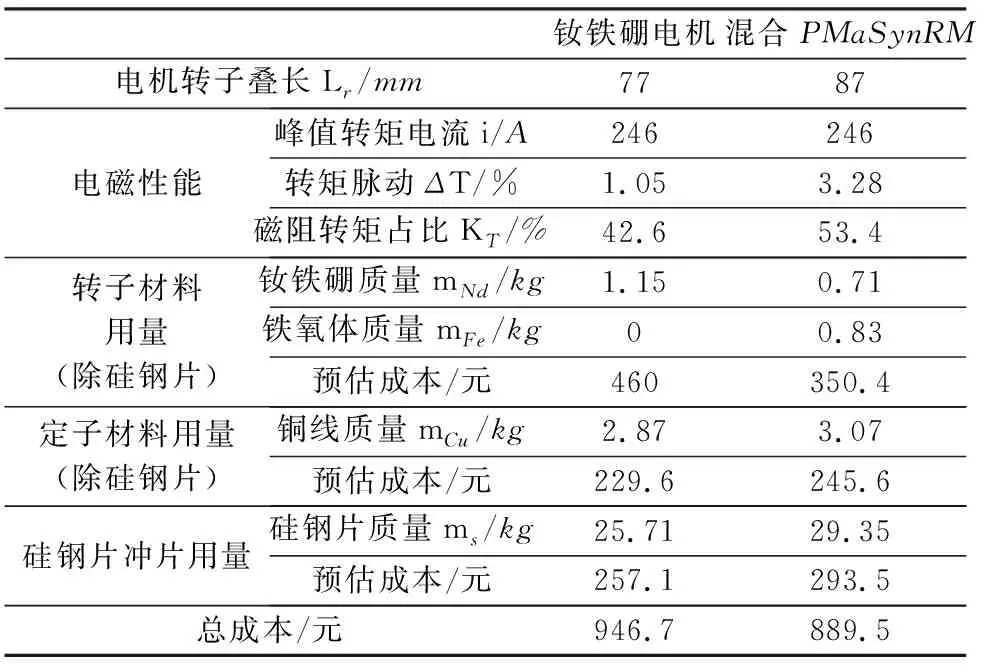

通过对混合PMaSynRM的优化,提升了其转矩大小,在对比相同电流下的转矩前提下,相比于初步设计的方案,电机叠长有所减小,取峰值转矩电流相同情况下,与钕铁硼电机的参数对比如表4所示。

由表4可知,优化后的混合PMaSynRM材料成本相比钕铁硼电机降低了6.0%,磁阻转矩占比提升了10.8%;与此同时,转矩脉动有较大幅度提升,综合考虑成本及相关性能参数,性价比有一定提升。

表4 两种电机相关参数对比表

5 结 语

本文建立了PMaSynRM的数学模型,并推导了转矩方程;根据对标的钕铁硼电机的主要技术指标,初步设计了电磁方案,并提出了三种混合永磁的方案,通过仿真对比了这些方案的电磁及抗退磁性能,发现外层“U”为铁氧体,内层“V+一”为钕铁硼的方案最优,针对该最优方案,进行了转矩针对性优化;将优化后的混合永磁方案与对标的钕铁硼电机进行对比,可知在电磁性能接近的前提下,混合永磁的方案虽然叠长增加了11.5%,但是依然能节省6%的成本,同时能提升10.8%的磁阻转矩,有一定的实用价值。