铝电解系列强化电流生产实践

葛贵君,曲士民,祝元兵,赵煜

(1.内蒙古霍煤鸿骏铝电有限责任公司,内蒙古 通辽 029200;2.国家电投集团内蒙古能源有限公司,内蒙古 通辽 028011)

某电解铝企业依托内蒙古通辽北部霍林河地区丰富的煤炭资源优势,始终致力于循环经济建设和打造产业协同优势,按照“用煤发电,用电炼铝,以铝带电,以电促煤”的发展思路,已形成86万吨电解铝产能、配套20万吨炭素产能和年消耗1000万吨劣质煤的180万千瓦火电装机、40万千瓦风电装机及自备电网、监控指挥中心的循环经济产业集群,构建了高载能产业清洁发展示范区,经济、社会、环境效益显著,得到了广泛认可。

为进一步发挥存量资产优势,提高企业整体技术经济指标,进一步优化系列技术表现。强化电流生产成为企业提质增效的有效技术路线。如国外Prechiney AP30系列电解槽技术通过优化电解槽技术将系列电流由最初的280 kA强化至350 kA或更高[1];中铝兰州分公司通过技术优化将试验槽由350 kA电解槽强化至403 kA[2]。该公司根据电力供应情况及生产实际,并结合沈阳铝镁设计院有限公司对现有300 kA、350 kA、400 kA电解系列强化电流的可行性分析,分阶段实施强化电流生产,成功实现提质增效和节能降耗目标。本文对300 kA、350 kA、400 kA电解系列强化电流的研究分析方法、方法举措和实施效果做了介绍,为铝行业推广强化电流生产提供可靠参考价值和经验。

1 强化电流前生产状况

该公司三个电解系列总产能86万吨/年,分为300 kA、350 kA、400 kA三个电解系列生产车间,共计918台电解槽,正常生产总负荷1392 MW。现有与三个电解系列生产配套的110 kV和220 kV整流变电所、炭素车间、阳极组装车间、铸造车间和净化车间。

其中:300 kA电解系列产能22万吨/年,284台电解槽。该系列电解槽采用的50%石墨含量阴极炭块,侧部采用碳化硅结合氮化硅复合材料炭块,所使用阳极为单杆双极六钢爪与炭块结合型,阳极炭块尺寸为1570 mm×660 mm×640 mm,电解槽大面加工宽度为300 mm,中缝宽度为200 mm,强化前电流强度303 kA,铝水平23.5 cm,电解质水平17 cm,电流效率92.05%,单槽日产量2246 kg,总用电负荷366 MW。该系列电解槽设计平均寿命为1800天,从强化前生产运行和设备使用情况看,该系列电解槽实际运行平均寿命为2446天,槽龄最长运行3334天。

350 kA电解系列产能26万吨/年,276台电解槽。该系列电解槽采用的阴极炭块,侧部炭块与300 kA电解系列相同,阳极阳极炭块,电解槽大面加工宽度,中缝宽度也与300 kA电解系列相同。,强化前电流强度375 kA,铝水平22.5 cm,电解质水平18 cm,电流效率92.15%,单槽日产量2782 kg,总用电负荷437 MW。该系列电解槽设计平均寿命为1800天,从强化前生产运行和设备使用情况看,该系列电解槽实际运行平均寿命为2273天,槽龄最长运行3003天。

400 kA电解系列产能38万吨/年,358台电解槽。该系列电解槽采用的50%石墨含量阴极炭块,侧部采用碳化硅结合氮化硅复合材料炭块,所使用阳极采用单杆四钢爪与炭块结合型,阳极炭块尺寸为1580 mm×660 mm×640 mm,电解槽大面加工宽度为300 mm,中缝宽度为200 mm,强化前电流强度400 kA,铝水平24.9 cm,电解质水平18 cm,电流效率92.35%,单槽日产量为2974 kg,总用电负荷589 MW。该系列电解槽设计平均寿命为1800天,从强化前生产运行和设备使用情况看,该系列电解槽实际运行平均寿命为2547天,槽龄最长运行3004天。

表1 300 kA、350 kA、400 kA电解系列强化电流前运行状况

2 强化电流可行性分析

该公司三个电解系列强化电流评估分析原则:电解槽阴极母线电流密度控制在1.0 A/cm2以内;在产电解槽热平衡结果满足电流强化条件;整流机组满足电流强化条件。

2.1 阴极母线电流密度分析

该公司300 kA电解系列由256台先期设计电解槽和28台续建电解槽组成、350 kA电解系列由248台先期设计电解槽和28台续建电解槽组成,槽周母线分两种配置;400 kA电解系列由328台先期设计电解槽和30台续建电解槽组成,先期设计槽与续建槽母线配置基本相同。

通过对三个系列电解槽阴极母线进行电流密度核算,300 kA电解系列在现运行电流393 kA下运行时,先期设计槽的阴极母线电流密度在0.85 A/cm2以内、续建槽的阴极母线电流密度在0.88 A/cm2以内;350 kA电解系列在现运行电流375 kA下运行时,先期设计槽的阴极母线电流密度在0.94 A/cm2以内、续建槽的阴极母线电流密度在0.91 A/cm2以内;400 kA电解系列在现运行电流400 kA下运行时,先期设计槽与续建槽的阴极母线电流密度在0.91 A/cm2以内,三个电解系列母线系统电流密度均有一定强化空间。从阴极母线系统电流密度角度考虑,在不改变现有母线配置的情况下,300 kA电解系列母线系统运行电流可强化至315 kA,强化后先期设计槽的阴极母线电流密度控制在0.89 A/cm2以内、续建槽的阴极母线电流密度控制在0.92 A/cm2以内;350 kA电解系列母线系统运行电流可强化至385 kA,强化后先期设计槽的阴极母线电流密度控制在0.96 A/cm2以内、续建槽的阴极母线电流密度控制在0.94 A/cm2以内;400 kA电解系列母线系统运行电流可强化至410 kA,强化后先期设计槽与续建槽的阴极母线电流密度控制在0.95 A/cm2以内。

2.2 电解槽热平衡模拟分析

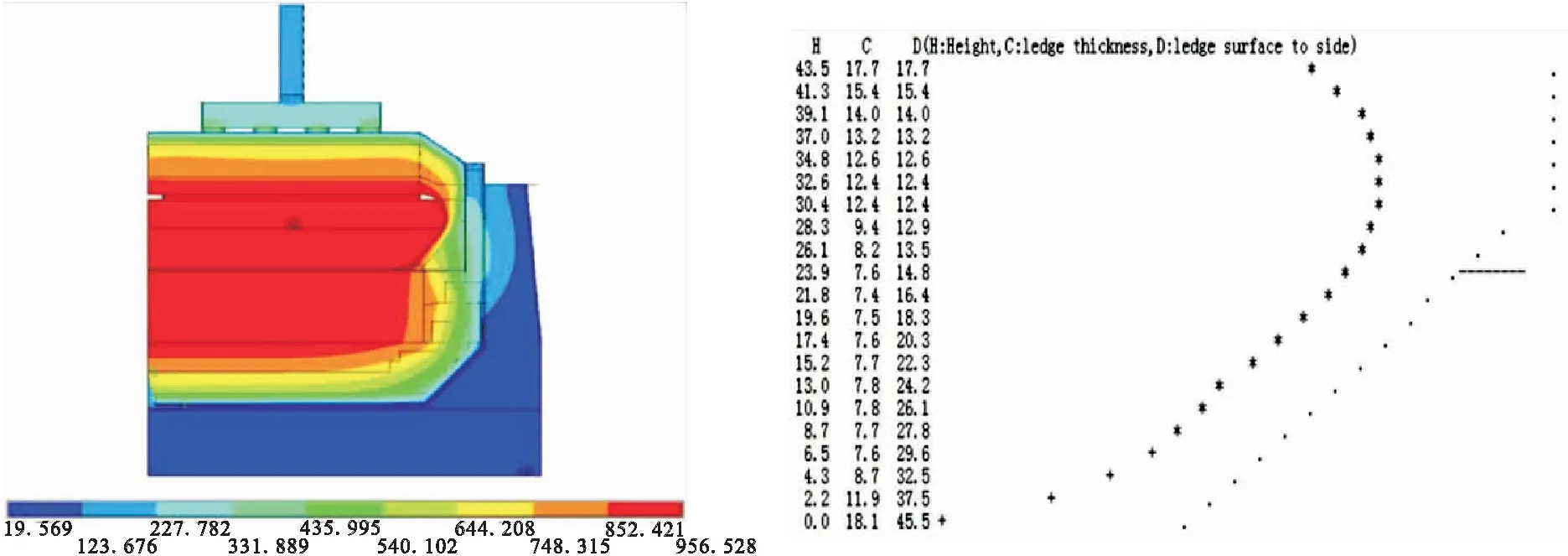

基于对该公司三个电解系列现强化电流后的电解槽热平衡模拟分析结果,在阳极炭块质量及供电整流系统满足条件的前提下,300 kA、350 kA、400 kA电解系列运行电流理论上可强化至315 kA、385 kA、410 kA,强化电流需分两个阶段实施。每个阶段稳步进行电流强化,结合生产实际对现有生产技术条件(如极距、设定电压、覆盖料厚度、两水平、分子比等)进行相应调整。同时,重点监测电解槽母线系统各个节点的压降和温度、阳极炭块质量和阳极工作状态以及老龄槽、病槽、破损槽、异常槽工作状态。若发现有异常点,需立即停止增大电流并查找原因,对于出现脱极或铝液中铁硅含量明显增加出现险情的电解槽应果断采取措施,必要时立即停槽,确保电解系列的生产运行安全。下图1,2,3 分别为300 kA,350 kA,400 kA电解热平衡仿真模拟结果。

图1 300 kA电解系列强化电流至315 kA运行电解槽热平衡模拟结果

图2 350 kA电解系列强化电流至385 kA运行电解槽热平衡模拟结果

图3 400 kA电解系列强化电流至410 kA运行电解槽热平衡模拟结果

2.3 整流机组

强化电流最大值应在整流机组额定负荷之内,并预留电流波动空间,同时强化幅度高整流柜温度会有升高现象,故在强化过程中要选择适宜的幅度。根据电流强化后电解槽的运行状况,结合整流所设备涉及电压、电流安全裕度及实际运行情况,在“N+1”模式下,即300 kA电解系列6台整流机组、350 kA电解系列6台整流机组、400 kA电解系列7台整流机组全部正常运行时,完全能够满足三个电解系列分别强化电流至315 kA、385 kA、410 kA的要求。

表2 300 kA、350 kA、400 kA电解系列整流所主要设备运行参数

3 强化电流实施效果

3.1 强化电流实施情况

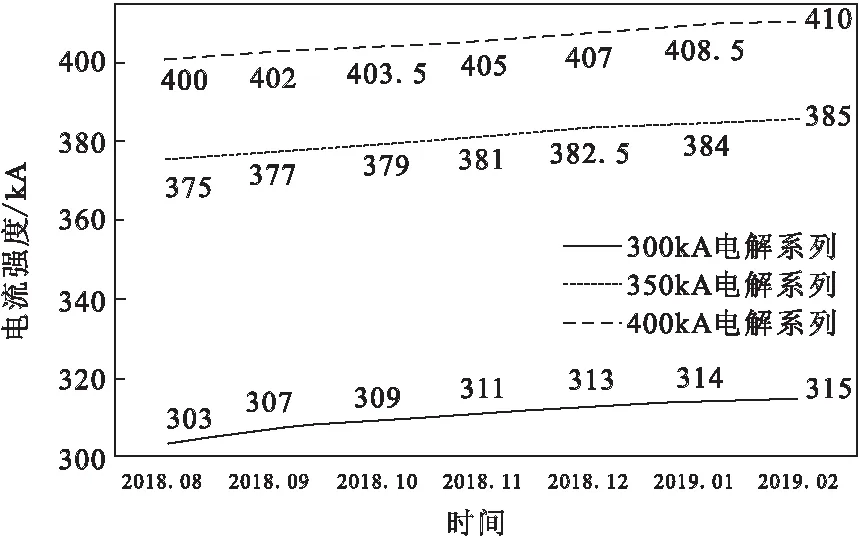

根据电解系列强化电流可行性分析结果,该公司于2018年8月起分阶段对3个电解系列进行强化电流生产。

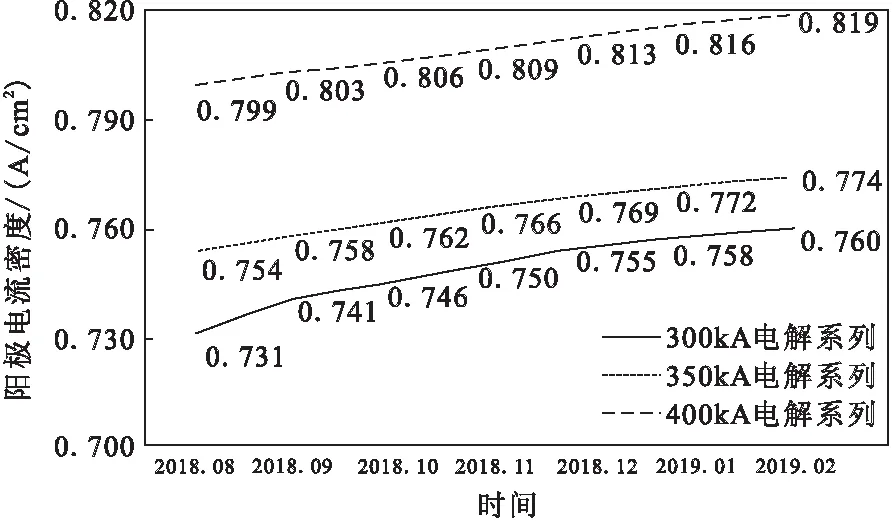

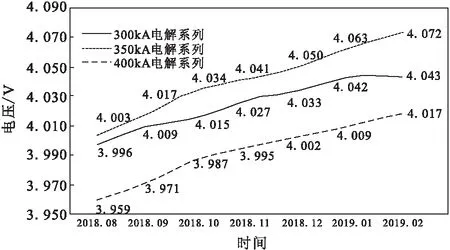

其中:300 kA电解系列电流由303 kA逐步强化至315 kA,槽工作电压提高至4.043 V,阳极电流密度提升至0.760 A/cm2。350 kA电解系列电流由375 kA逐步强化至385 kA,槽工作电压提高至4.072 V,阳极电流密度提升至0.774 A/cm2。400 kA系列电解槽系列电流由400 kA逐步强化至410 kA,槽工作电压提高至4.017 V,阳极电流密度提升至0.819 A/cm2。

在针对每个系列的特点,同时优化了电解槽的铝水平,覆盖料厚度,换极周期等技术参数。

3.2 强化电流工作成效

3.2.1 电解铝产量质量实现双提升

(1)通过加强供电整流系统安全稳定运行,稳步实施三个电解系列强化电流生产,强化后电流效率达到93%以上,三个系列每年原铝总产量较设计总产能增产4万吨以上,创效1亿元以上。

(2)强化电流期间,通过优化工艺技术条件提高电解槽稳定性、改善除铁装置降低物料含铁量、保持适当残极厚度降低磷铁化铁量等措施,三个系列平均原铝低铁铝率较强化前提升25%达到75%以上,原铝Al 99.85率较强化前提升15%达到50%以上,实现高品质铝产品销售创收2600万元。

3.2.2 电解工艺技术及管理水平显著提升

(1)针对“电解强化电流生产后,为保持合理极距适当提高电解槽工作电压,导致直流电单耗升高”的问题,通过提高电解槽工作电压、降低电解质水平,使电解槽炉底结晶程度进一步提高,电解槽炉底压降降低15~25 mV,并进一步降低了噪声噪压,进而大幅提高了电解槽稳定性,使电解生产保持长期稳定运行。

图4 300 kA、350 kA、400 kA电解系列电流强度变化曲线

图5 300 kA、350 kA、400 kA电解系列阳极电流密度变化曲线

图6 300 kA、350 kA、400 kA电解系列槽工作电压变化曲线

(2)针对“电解强化电流生产后,为降低碳渣产生量和提高原铝质量缩短换极周期导致阳极毛耗升高”的问题,通过强化炭素系统产品质量管控,保持电解槽平稳生产,合理安排换极周期等措施,在实现原铝产量大幅提高、阳极净耗适当降低的情况下,阳极毛耗仅略有提高。

(3)匹配电解强化电流和低铝水生产方式,通过将极上保温料厚度从最初与阳极钢爪横梁上沿一平减薄至钢爪横梁下沿10 cm,平均减薄保温料25 cm,有效减少了保温料库存(约1万吨)资金占用。

(4)加强阳极炭块“入口”质量管控,通过实施自产炭素系统提质提产、狠抓外购阳极炭块质量把控、适当提高残极厚度等措施,大幅降低碳渣产生量,不仅实现生产过程中不捞碳渣,更有效促进了危废治理水平提升。

表3 300 kA、350 kA、400 kA电解系列强化电流工作成效对比表

4 结 论

(1)强化电流生产是在充分利用现有设备情况下,通过提升电解槽铝产量和稳定电流效率,进而达到提质降本增效目的,具有投资少、见效快、效益凸显的优点。因此,对于具有煤炭资源禀赋优势和足够规模自备电厂的电解铝企业,应充分发挥铝电两侧协同效益,实施电解系列强化电流生产,是实现企业综合效益最大化的有效途径。

(2)强化电流生产要匹配适宜的电解槽工作电压,同时为避免电解槽热平衡因输入热量增加而遭到破坏,需采取分阶段稳步进行电流强化,同步调整铝水平、电解质水平、槽工作电压、换极周期、覆盖料、分子比、过热度等关键技术条件,并通过加强生产过程管理和阳极炭块块量管控,全方位提高电解槽适应性。该公司在上述基础上,研究应用“两低一高两不捞”技术路线(即低铝水、低保温料、高电解质,不捞块、不捞碳渣),不仅使生产经济技术指标得到进一步优化提升,更大幅降低了职工劳动强度、提高了生产作业质量,企业主要经济技术指标、生产管理水平、安全环保治理水平和成本管控水平均达到行业领先水平。