桩柱一体化在LNG储罐项目中的应用及分析

白舸 李浩然 于家昊 梅涵海洋石油工程股份有限公司

一、桩柱一体化工艺概论

随着新型技术的创新发展,国内大型的 LNG 储罐都在陆续采用桩柱一体化一次成型的技术使用。传统高承台桩由两部分构成:地面以下灌注桩+地面以上的桩帽。而高承台桩柱一体化工艺提出灌注桩与桩帽采用“一次成型”的理念。“一次成型”施工技术即桩帽钢筋与桩身钢筋一体制作,灌注桩施工完后,立即进行桩头清理,然后进行支设模板、模板校核、桩帽混凝土浇筑、桩帽养护施工的技术。与传统桩施工工艺相比,高承台桩柱一体化省去了该工艺较以往采用的“接桩”工艺,省去了“土方开挖”、“截桩”、“接桩”过程。经分析统计,桩柱一体化工艺与传统施工工艺对比会使每个储罐的桩基工程节省约45天的时间。

通过对桩柱一体化工艺全生命周期的管控,且通过后期质量检测,检测结果相比传统的施工方法,质量效果远比传统的要高,充分验证了高承台一次成桩工艺是一种质量可靠,降低造价,节省工期的一种新型工艺。

二、桩柱一体化的施工工序

本工程高承台桩一次成桩施工工序主要包括:测量放线、旋挖成孔、泥浆制备与处理、钢筋笼制作、地面以下砼灌注、提拔护筒、桩顶浮浆及周围地面清理、模板垫层施工、支设模板、地面以上砼浇筑、拆除模板并养护等工序。很多施工工序和传统桩基工艺施工工序一致,其中嵌岩桩工艺和地面上桩基施工部分是桩柱一体化施工工艺特有的工序,下面我们将着重介绍。

(一)钻孔判岩和终孔的控制

根据勘察报告及试验桩设计图纸推算持力层面大致深度,当钻机钻至此深度时,捞取岩样,并根据勘察报告对持力层物理状态的描述,判断岩样是否为持力层。确定了持力层面以后,根据持力层的实际入岩深度,计算出终孔孔深,保证入岩深度不小于1.5m。

(二)地上短柱施工

混凝土浇注至地面标高后,首先要进行超灌控制。在护筒出水口位置加入挡板,然后继续灌注混凝土,直到有新鲜粗骨料混凝土面流出,配合人工清理。为了保证桩头混凝土强度质量,这时最后一节导管不要拔出,使用制作好的 1m³料斗进行超灌,待超灌完成后,方可提拔最后一节导管缓慢拔出。

在清理完桩头混凝土后,用坍落度不大于100mm的混凝土将桩周边铺设厚10cm的垫层,垫层宽度大于模板内边不少于30cm,保证模板底部安放在平整、坚实的地面上,为缩短垫层凝结时间,可采取在垫层表面洒干水泥等措施。

模板对位完成后,对垂直度进行检查,采用线坠的方式,使用盒尺测量模板上部与下部的垂直度偏差,符合要求后,进行模板固定。

高承台桩地面以上混凝土塌落度控制在180±20mm,砼采用泵车浇筑,每次放料高度控制在0.5m以内,分层浇筑高度控制在30~40cm,这样会利于振捣。

三、桩柱一体化工艺的过程把控

(一)过程把控要点

在桩基的施工过程中,可能会出现一些如:塌孔缩径,孔口歪斜,泥浆沉渣超标,入岩深度不够,钢筋笼下放不到位,钢筋笼位置偏差过大,导管漏水,模板垂直度误差过大,护筒提拔困难等问题。这些问题的解决方式与传统桩基工程的解决方式基本一致,我们就不一一进行分析。

而砼冷缝处理仅是在桩柱一体化工艺中会碰到的问题,需要进行全面的分析。

1.桩柱交接处砼冷缝

⑴原因分析

①地下桩灌注完成后未及时进行地上砼的灌注,造成砼初凝出现冷缝。②桩顶的浮浆、泥砂及杂质未清理干净。③由于其他原因造成地上桩和地下桩砼交接处产生冷缝。

⑵预防措施

①地下桩完成后及时组织施工人员进行地上的混凝土浇筑施工,安排专人负责,分模板支设班组、砼灌注班组,形成一套的施工流水作业,严格按照技术要求,必须保证在砼的初凝前完成浇筑施工。②灌注完成后将桩顶的浮浆、泥砂及杂质清理干净,直至漏出新鲜的粗骨料砼,按照要求超灌高度 0.8m-1.0m 后,由技术人员进行检查,检查粗骨料及超灌高度。符合要求后方可进行下步的施工。

⑶处理措施

当砼出现冷缝的时候,应采取相应的技术措施。排除人为因素及施工因素外,因天气或者其他原因造成确实无法避免出现冷缝的情况下,采用常规的施工方法,在地下桩施工完成后,养护28天,进行桩头凿除,支设模板、灌注砼、拆除模板并及时养护。

①混凝土原材控制:混凝土原材是影响混凝土自身性能的最重要因素,因此,应严格对混凝土原材进行控制;②混凝土配合比:混凝土配合比对的性能,如强度、塌落度、和易性、初凝时间均有影响,应对配合比进行要求;③混凝土塌落度:混凝土塌落度对混凝土的流动性、扩展度等有较大的影响,且会对实体外观产生影响,应进行控制,但控制范围需进行现场确定;④混凝土初凝时间:混凝土初凝时间对混凝土的浇筑间隔、浇筑连续性等有影响,若控制不好,会出现冷缝,甚至断桩;⑤孔口灌注质量:根据“桩柱一体化”工艺特点,孔口质量为关注的重要因素;⑥桩柱浇筑间隔:地下桩浇筑完成后,需要进行地上桩的浇筑,其间隔时间若不经过有效控制,将形成冷缝;⑦混凝土振捣质量:孔口灌注过程需进行振捣,振捣质量将直接影响混凝土的灌注质量,形成烂根等;⑧泥浆质量:泥浆比重、粘度等会对灌注过程形成影响,对孔口处的灌注有一定的影响;⑨桩身配筋:本项目桩顶配筋较密,对混凝土的流动性,特别是保护层的质量产生影响;⑩灌注速度:灌注速度对桩身的灌注质量有一定的影响。

上述控制要点均为桩基工程需严格控制的要素,但有些控制要素为桩基工程常规控制点,有些因素为“桩柱一体化”工艺需要研究确认的控制要点,经过严谨的研究分析,对上述控制要点进行逐条分析,筛选出为防止砼冷缝需要特别控制的要点。

2.初凝时间确定

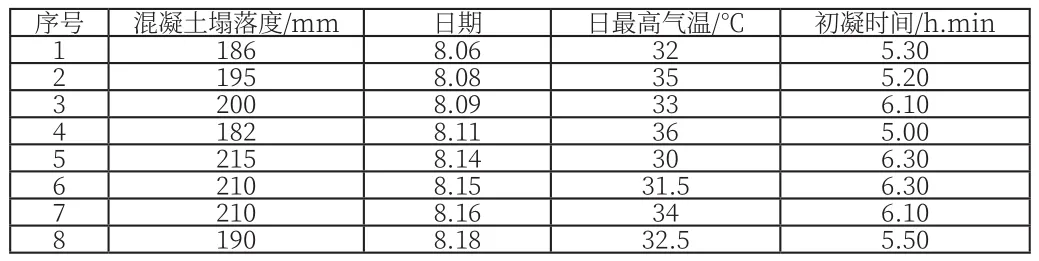

根据项目配合比试验数据,本项目混凝土配合比初凝时间约为9h25min,一小时塌损为30mm。桩基施工阶段为7月-11月,施工工地现场气温较高,7月份气温常在35℃以上,因此,需现场进行初凝时间测定。在施工过程中,在不同日期对不同塌落度的混凝土初凝时间进行了取样试验,并根据试验结果得出在最高气温35℃左右气温时,本配合比的混凝土初凝时间,约为6小时。

表1:初凝时间统计表

3.浇筑间隔确定

根据已确定的初凝时间(6小时),对施工工序及时间安排进行了统计分析,根据耗时统计确定最佳浇筑间隔。

从上表可以看出,从地下桩浇筑完成到地上桩浇筑,耗时4.5小时左右,因此,确定将浇筑间隔控制在4-5小时为最佳时间,并根据分析,给出了每道工序最优的开始时间。

4.孔口灌注控制要点研究

孔口处理为本工艺的重要特点,因此,对于孔口灌注质量做出了详细的研究和要求。

首先,需确保灌注过程中,孔口流出混凝土已全部为新鲜混凝土。 待确认新鲜混凝土流出后,进行超灌。针对超灌方量,确认超灌最适宜方量,若超灌不足,则对孔口混凝土质量无法有效的控制,若大量超灌,则造成浪费。本项目桩基直径为1.2米,1方混凝土在桩孔中高度为0,88米,可以形成有效的超灌高度。经过现场试验,超灌1立方米混凝土,可以得到良好的效果。超灌后,进行振捣,保证钢筋笼内外混凝土的质量。在提拔护筒过程中,及时进行补方,避免由于提拔护筒导致的泥浆回流。提拔护筒结束后,进行振捣。

(二)桩基检测结果

三个罐共 1230 根工程桩,每根桩的混凝土强度都满足设计要求,其中强度超过45MPa 的工程桩达到了99%,且接茬处的混凝土强度非常的好。

D 罐区储罐桩基低应变检测410根,Ⅰ类桩占总桩数的98.05%;超声波检测38根,全部为Ⅰ类桩。

E 罐区储罐桩基低应变检测 410根,Ⅰ类桩408根,Ⅱ类桩2根,Ⅰ类桩占总桩数的 99.5%;超声波检测82根,Ⅰ类桩80根。

F罐区储罐桩基低应变检测 410根,Ⅰ类桩占总桩数的96.8%;超声波检测62根,全部为Ⅰ类桩。

(三)桩基检测的改进措施

由于静载检测中的混凝土压块重量体积偏大,吊车不好向桩基中心区域吊装,所以只检测了最外面两个圈的桩基,中心区域的桩基并没有检测。

为了在桩基静载检测时更好地让试块重量都集中在桩头上,项目组设计了圆锥形垫墩。圆锥及其四周的三角形挡板使结构更加稳固,这种垫墩会使静载检测的数据更加准确。

四、桩柱一体化工效及经济效益分析

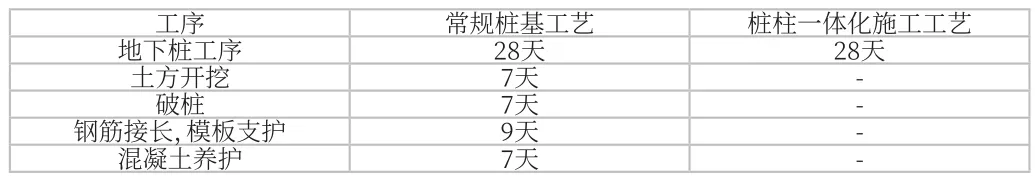

表3:工序对比

工序优势:1、不用进行土方开挖;2、不用进行桩头凿除,凿毛,钢筋调直;3、不需要对钢筋笼进行接长;4、合并了桩身和桩帽的混凝土养护时间。这些工序大约需耗费30天左右的时间。而且接桩是两个承包商的交界处,在桩基工程和土建工程的交接处是比较耗时的。

人力优势:以天津一期两座3万方LNG储罐为例,每个储罐216根桩。总包项目组投入了施工管理人员、质量控制人员、HSE管理人员共16人。分包商投入施工管理人员:项目经理、项目总工、生产经理、现场技术员等共11人。投入施工操作人员:钢筋预制人员、灌注人员、破桩人员等共85人。

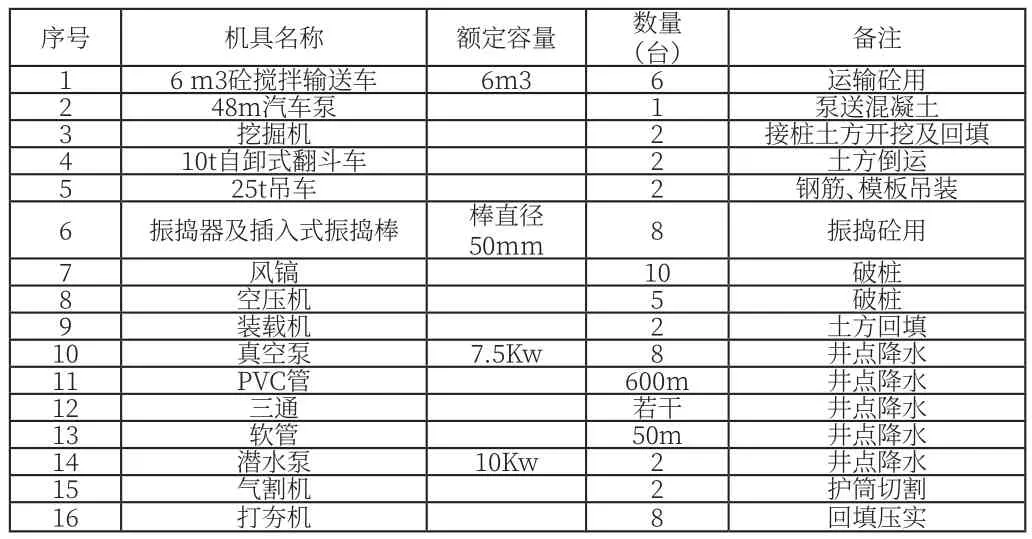

机具优势:

表4:早期另一项目投入设备

可以看出,桩柱一体化这种新型工艺相比于传统的桩基施工方法具有显著的优势。通过对桩柱一体化工艺施工工序的研究,过程把控要点的掌握,质量检测结果的分析,与传统接桩工艺的对比,充分验证了高承台一次成桩工艺是一种质量可靠,降低造价,节省工期的一种新型工艺。

—— 储罐