湿式双离合器温度研究*

黄光颖,付杨成

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

目前,国内外许多学者对湿式多片离合器的散热问题作了广泛研究,多采用有限元分析方法给出了结合过程中摩擦片的温度场,更多的是注重设计上的指导意义,而在整车实际运行工况下离合器的实际温升情况及冷却控制策略参数标定应用指导上有较大局限性。

本文对通过假设简化模型,建立一维仿真模型,并通过温度测试台数据进行参数校正,仿真结果为整车离合器冷却控制策略提供可靠的分析数据。

1 热传导分析[2]

离合器滑动摩擦期间,摩擦片沟槽内油液相对于对偶钢片的流动近似掠过平板的流动,则Re<200000时的流动为层流流动,经过计算,摩擦片沟槽内的流体处于层流状态。

流体层流状态的普朗特数Pr:

cp—油液定压比热容;

λ—油液热传导系数。

流体层流状态平均努塞尔数Nu:

沟槽内冷却油与对偶钢片侧对流换热系数h:

物体滑动摩擦的热量遵循一定比例被摩擦副的两个物体吸收,该比例与两物体的物性相关。假设两个物体接触面上的接触温升相等,滑动摩擦产生的热量为q,摩擦衬片吸收的热量为q1,对偶钢片吸收的热量为q2,吸收热量的分配因子[3,8]。

λ—物体热导系数;

c—物体比热容;

ρ—物体密度;

2 仿真模型

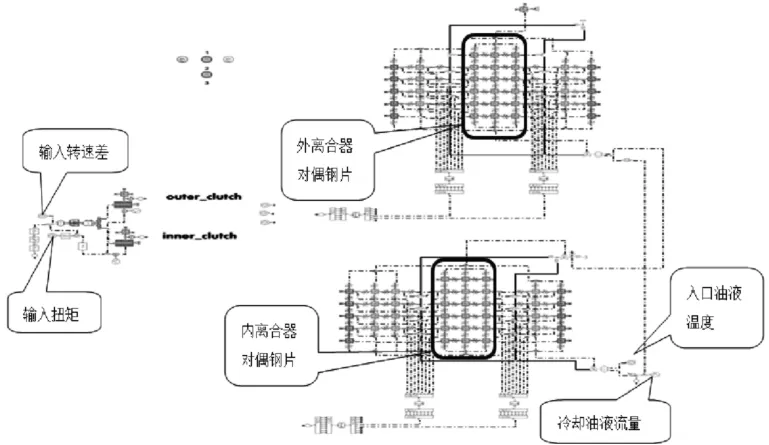

湿式多片式离合器结构特点得知中间对偶钢片热负荷最高[1],采用AMESim建立离合器温度仿真模型,简化模型过程,对离合器进行如下设定:

1)摩擦衬片两侧热流密度具有对称性,以对偶钢片两侧摩擦衬片中心为绝热边界;

2)摩擦副相同直径处,热流密度均匀分布,温度变化情况相同,因此可将摩擦副径向离散划分4等分圆环,由式(2),得到每个圆环热量与总热量比值:Ri³-Ri+1³/Rout³-Rin³,其余部分自成独立环,无摩擦;

图1 对偶钢片径向划分示意

3)摩擦副产生的热量,全部由对偶钢片和摩擦衬片吸收,则接触点处钢片和衬片吸收热量比例参考热流分配因子K;

4)冷却油液与离合器的对流换热系数参考公式(6),其中 Nu=0.664*Re½*Pr*c,c为模型校正过程的修正系数,区分内外离合器;

5)忽略温度变化对摩擦系数的影响,摩擦系数为常数;

6)因考察对象为多片式离合器的中部对偶钢片,忽略温升过程离合器壳体、结构件以及对空气热辐射等影响。

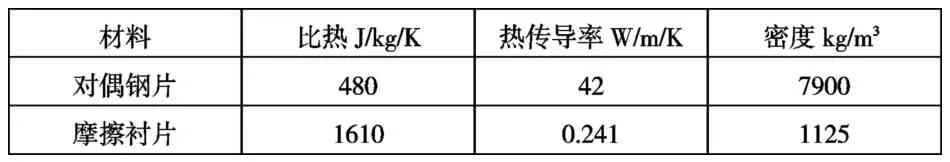

对偶钢片与摩擦衬片材料的属性如下:

表1 摩擦副材料特性参数表

钢片及摩擦片几何参数及质量参数根据实际产品确定。

根据以上设定并结合离合器结构参数,将摩擦片及对偶钢片建立模型,按照热流分配原则对接触质点进行热量分配,如图2所示:

图2 仿真模型

3 模型验证

建立离合器温度测试台架,测试数据与仿真模型结果对比修正,模型经过修正后可以在很大的程度上反馈出离合器对偶钢片的温升情况,经多工况数据对比仿真结果误差约10%。

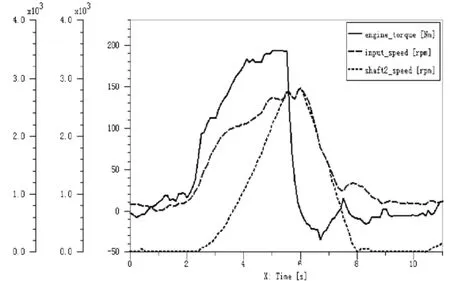

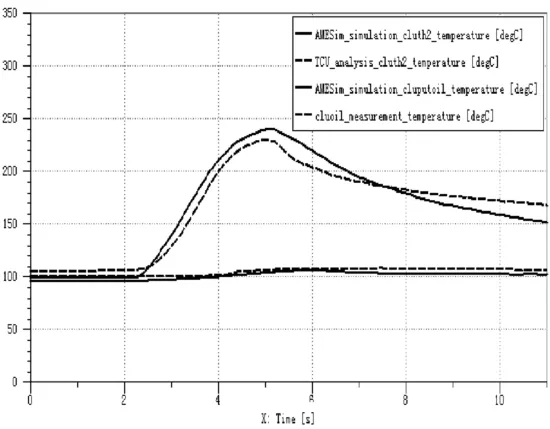

模型修正后,以整车工况作为输入,对偶钢片和离合器出口油液温度仿真结果(实线)与实际测试温度(虚线)对比,验证模型的准确性。

图3 整车工况输入

图4 钢片和油液温度曲线

离合器出口油温仿真值与实测值有较好的吻合度,滑磨温升阶段偏差约1.5℃,对偶钢片温度与TCU的温度分析结果也有较好的吻合度,滑磨温升阶段偏差约10℃,表明温度模型适用性高且结果可信。

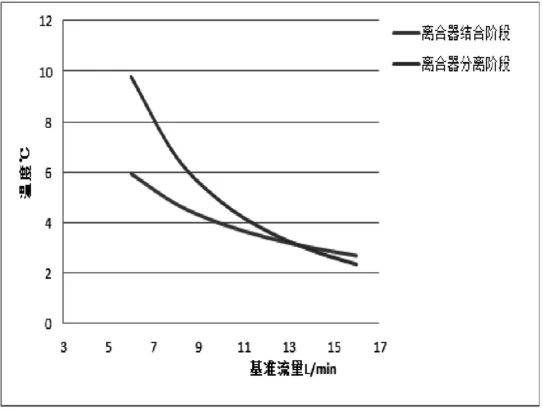

下表工况继续探究离合器对偶钢片的温度分布及对流量变化的敏感性分析。

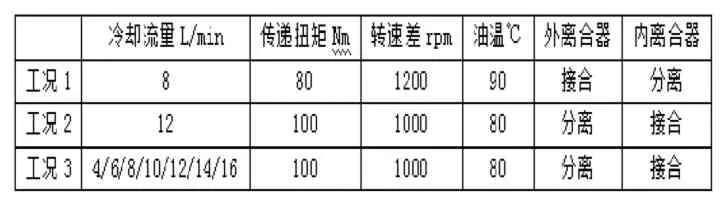

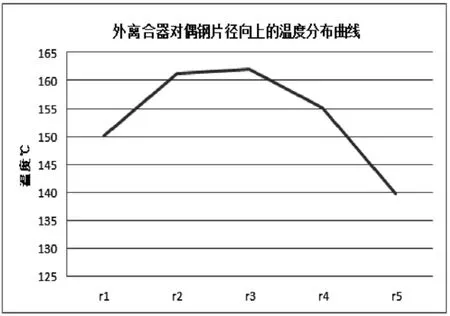

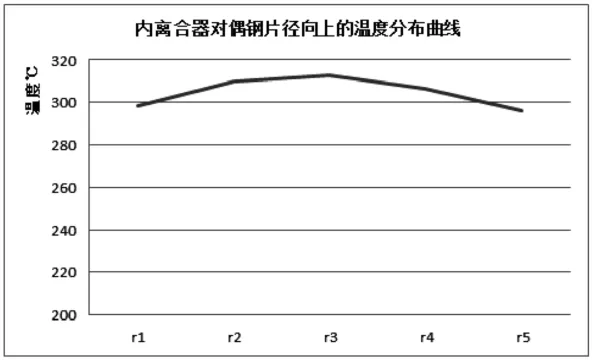

表2 仿真工况

3.1 温度场分析

工况1结果如图5,工况2结果如图6:

图5 外离合器对偶钢片径向温分布

图6 内离合器对偶钢片径向温分布

径向温度分布曲线图5、图6,其中r1>r2>r3>r4>r5,r1为离合器对偶钢片凸缘部分,由此可见,离合器对偶钢片的温度分布规律为内外边缘低,靠近外侧边缘区域的温度最高。

3.2 冷却流量敏感度分析

考察内离合器对冷却流量的敏感度分析,工况3结果如图7所示。

离合器结合阶段,冷却流量较小时,钢片温度受冷却流量影响较大,随着冷却流量的增大对偶钢片温度受到的影响减小, 16L/min后,钢片温度对输入流量的变化敏感度较低,约 2.6℃/(L/min);

离合器分离阶段,钢片对输入冷却流量的敏感度比结合阶段大,但随流量的增大,钢片的温度对输入流量的变化敏感度降低,16L/min后,约2.4℃/(L/min)。

图7 离合器不同阶段的温度变化率曲线

4 结论

通过对湿式双离合器按一定的原则简化对偶钢片建立温度模型,与试验数据变化趋势吻合,最高温度数值上误差约10%~12%,与整车测试数据对比也有较好的吻合度,验证建模方法的有效性及实用性,同时得出如下结论:

(1)离合器对偶钢片温度在径向方向的分布规律为,内外边缘低,靠近外边缘区域温度最高,需注重此区域的面压分布情况;

(2)离合器结合阶段对输入冷却流量变化的敏感度较低,冷却流量大于16L/min后,温度变化受流量的影响很小,应考虑控制滑磨时间等措施进行保护。