汽车CAM盖板卡扣有限元分析及结构优化

范 涛

(沈阳名华模塑科技有限公司,辽宁 沈阳 110141)

前言

随着汽车行业的高速发展,汽车轻量化、安全性、制造成本及可持续性成为各主机厂追求的重要目标,其中塑料件以重量轻、制造成本低、性能优异等优点被广泛应用于汽车生产制造。但塑料件也存在自身局限性,如刚性差,热膨胀系数及收缩率大,抗老化性差等,不能用于承受大承载力或作为受力结构件[1]。卡扣作为塑料件连接的重要方式在产品设计中得到广泛应用,卡扣连接主要依靠装配和拆卸过程中弹性变形实现连接和分离[2]。

CAE技术的不断发展,打破了之前只能先靠经验积累进行产品设计,然后方案验证,最后再优化设计的模式,实现了产品设计开发、方案验证的并行模式,大幅减少设计验证时间,降低开发成本。

本文以汽车CAM盖板与CAM支架为例,其中汽车CAM支架内安装后摄像头,CAM盖板与CAM支架依靠卡扣结构安装于后保,由于涉及车辆功能要求,因此在整车生命周期中不能出现晃动、脱落等功能失效问题,技术要求分离力≥45N,二者装配结构如图1所示。选用UG NASTRAN求解器计算汽车CAM盖板与CAM支架拆卸分离过程中卡扣最大应力、最大应变及分离力并与实验结果对比,验证有限元分析的可靠性和准确性,并对结构优化方案模拟计算及实验验证。

图1 CAM盖板及支架装配图

1 UG在汽车CAM盖板卡扣有限元分析中的应用

1.1 有限元前处理

1.1.1 确定问题分析类型

由于CAM盖板与CAM支架分离过程中,实际是CAM盖板卡扣与CAM支架接触并发生变形的过程,拆卸分离力的大小是由卡扣与支架接触面相互作用的接触力确定的,随着分离过程的进行,卡扣接触面的接触边界非线性变化,因此该分析问题为接触非线性静态大位移力学分析问题[3,4]。选用UG NASTRAN中SOL601,106高级非线性解算方案。

1.1.2 模型理想化

首先将CAD模型导入到求解器中,并对CAD模型进行理想化,删除不必要特征(如倒角、小孔等)以免造成分析时间增加和计算结果偏差。由于CAM支架模型造型复杂,因此只保留CAM支架与CAM盖板卡扣装配接触结构。

1.1.3 单元格划分

单元划分采用四面体网格,CAM盖板单元大小为3mm,共4346个,CAM支架单元大小为2mm,共3335个。

1.1.4 材料属性定义

CAM盖板及CAM支架材料为PP-EPDM-T20,密度为1.05g/cm3,弹性模量为2000Mpa,泊松比0.4,屈服强度为31Mpa,屈服应变5%,极限应变30%。

1.1.5 边界条件定义

定义CAM支架为目标体,CAM盖板为接触体,二者在CAM 盖板卡扣处的接触区域为面接触,面接触摩擦系数为0.05。CAM支架固定约束,CAM盖板施加位移载荷:沿卡扣卡接面法线方向移动5mm(分离),时间为1s。有限元模型如下图2所示。

图2 有限元模型

1.2 求解器计算结果

经求解器计算,结果显示最大应力出现在卡扣根部区域,最大应力为31.96MPa,最大应变为1.54%,如图3、4所示。CAM盖板与CAM支架分离过程分离力变化如下图5所示,最大分离力为29.55N。材料屈服强度为31MPa,虽然最大应力超出材料屈服强度范围,但由于最大应力区域很小,同时最大应变为1.54%,小于材料屈服应变5%,综上分析,CAM盖板在与CAM支架分离过程中,卡扣根部区域易达到屈服状态但未破坏断裂,因此为保证卡扣结构强度,卡扣安装后不能反复安装拆卸。

根据最大应力云图3及最大应变云图4发现,卡扣2根部所受应力和应变都大于卡扣1,这是由于卡扣2梁宽度明显小于卡扣 1,因此在后续设计优化中,应尽量增加卡扣 2梁宽度,保证其结构强度。

图3 卡扣最大应力云图

图4 卡扣最大应变云图

图5 卡扣分离力变化曲线

随着CAM盖板与CAM支架分离过程的进行,两个零件逐渐分离,悬臂卡扣产生弹性变形,卡扣根切配合深度逐渐变小,保持面角度逐渐减小,分离力先增大,然后达到峰值,最后变小,分离力计算结果符合该过程实际变化情况。

1.3 实验结果与有限元分析结果对比

基于有限元分析的边界条件设置,结合 CAM 盖板与CAM 支架安装固定方式测量二者拆卸分离力,使用电子推拉力计测量5个产品,记录拆卸峰值拉力,结果如表1所示,实验最大分离力27.3N,有限元分析最大分离力29.33N,相对误差7.4%,有限元分析与实际结果相符合,但不满足技术要求规定的≥45N要求。

表1 分离力实验结果

2 基于原CAM盖板卡扣模型结构优化的有限元分析与实验结果对比

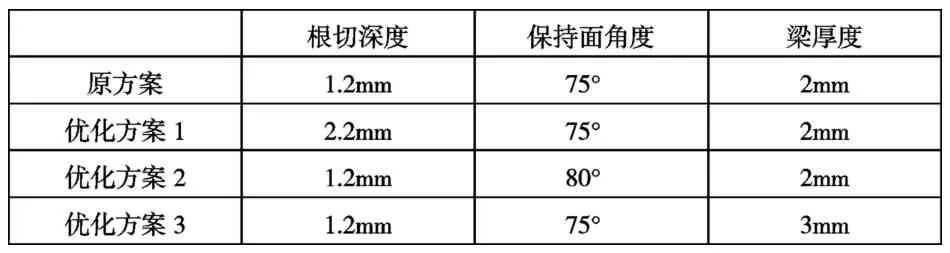

原CAM盖板卡扣根切深度为1.2mm,保持面角度为75°,梁厚度为2mm,如图6所示。由于卡扣的根切深度、保持面角度和梁厚度结构因素直接影响分离力的大小[5],为满足CAM盖板与CAM支架的拆卸分离力≥45N的技术要求,因此对CAM盖板卡扣结构进行优化,分别对根切深度、保持面角度及梁厚度三个参数进行设计优化,并对其进行模拟计算,具体方案见下表2。

图6 卡扣结构示意图

表2 CAM盖板卡扣结构优化方案

基于原有限元模型边界条件、加载条件及求解方案,重新导入优化后的CAM盖板模型,三种优化方案有限元分析结果如下:

图7 方案1卡扣最大应力及最大应变分布分布图

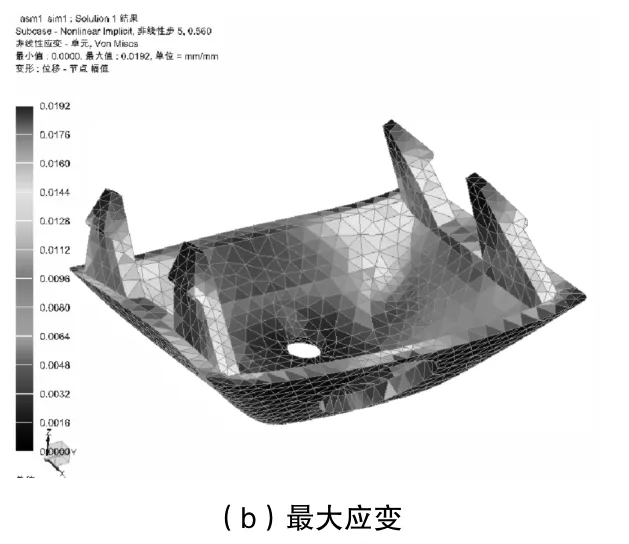

优化方案1:CAM盖板卡扣根切深度由1.2mm增加到2.2mm,其他参数不变。有限元分析结果如图7所示,卡扣最大应力为36.17MPa,最大应变为1.75%。

优化方案 2:CAM 盖板卡扣保持面角度由 75°增加到80°,其他参数不变。有限元分析显示卡扣最大应力为28.95MPa,最大应变为1.39%,如图8所示。

图8 方案2卡扣最大应力及最大应变分布图

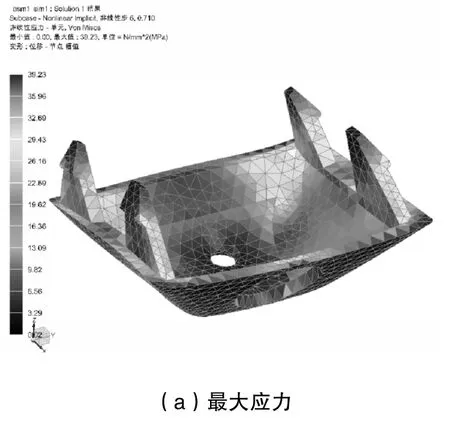

图9 方案3卡扣最大应力及最大应变分布图

优化方案3:CAM盖板卡扣梁宽度由2mm增加3mm,其他参数不变。有限元分析显示卡扣最大应力为39.23MPa,最大应变为1.92%,如图9所示。

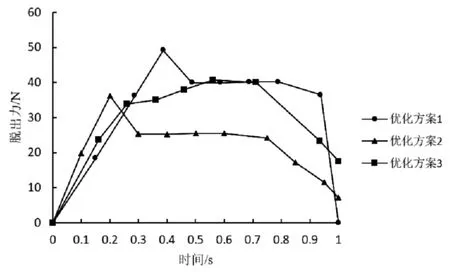

三种方案卡扣分离力如图10所示,方案1、方案2及方案3最大分离力分别为49.16N、36.09N及40.76N,均大于原方案最大分离力29.55N,且方案1满足技术要求≥45N。

图10 各优化方案分离力变化

基于以上结果分析,对比三种优化方案可知,方案1增加卡扣根切深度,分离力增加最大,但卡扣所受最大应力和应变也随之增大,尤其在根部及弯曲面上所受应力和应变都要比其他两种方案大,这是由于卡扣根切深度增加导致卡扣脱出过程中弯曲变形量增大所导致。方案2中卡扣所受应力与应变均最小,表明保持面角度增加5°对卡扣脱出过程影响不大,主要由于原方案保持面角度设计已经较大,保持面角度为75°,非常接近90°最大值(保持面角度为90°认为卡扣是不可拆卸结构)。方案3中最大应力和最大应变在三种方案中虽然为最大,但是最大应力和最大应变区域很小,且卡扣弯曲变形区域应力和应变分布值在三种方案中最小,这主要是卡扣梁厚度增加相应提高了卡扣抗弯曲能力,相对变形减小。综上分析,方案1为最优方案选择。

实际产品按照方案1对卡扣根切深度优化,实验结果显示最大分离力为47.9N,如图11所示,相对误差2.6%,分离力满足技术要求,有限元分析与实际测量结果一致。

图11 优化后卡扣实验分离力

3 结论

1)通过UG NASTRAN求解器对接触非线性问题进行有限元计算,分析了卡扣在分离过程中最大应力、最大应变位置分布及分离力的变化情况,结合材料属性可以准确判断结构设计风险,规避设计缺陷。

2)本文通过对CAM盖板与CAM支架分离过程的有限元分析与实验结果对比发现,二者相对误差为7.4%,卡扣结构优化后的分离力有限元分析结果与实验结果对比,二者相对误差2.6%,说明此类问题通过有限元方法可以准确计算,为后续类似问题解决提供重要参考意义。

3)通过对CAM盖板卡扣根切深度、保持面角度和梁厚度有限元分析,得到各参数变化对应力、应变和分离力的影响,最终确定最优方案,具有一定理论指导意义。