大型船闸活塞杆表面检测机器人的设计及有限元分析

郭炜民,陈新元

(武汉科技大学 机械自动化学院,武汉 430081)

0 引言

三峡大坝永久船闸,是全世界最大的船闸。而船闸的启停升降,是通过一边一个共计两个超大液压缸完成的,船闸活塞杆是船闸启停升降的关键[1~4]。因此,定期的对活塞杆表面进行检修就极为重要。目前,船闸活塞杆的表面检测主要是通过人工检测,在液压缸旁建立桁架,通过肉眼仔细检测活塞杆表面是否有缺陷,不仅费时费力,且人工检测存在偏差和遗漏。因此设计一个自动化的船闸活塞杆表面检测装置,具有十分重要的意义[5]。

国外对攀爬机器人的研究很多,如西班牙的Juan Carlos Grieco*,Manuel Prieto等[6]成功研制了一种能够在铁磁壁面上攀爬的机器人,实现工业环境中的检测、维护,但其攀爬面为平面,现场可利用空间受限,满足不了携带检测装置的要求。国内山东建筑大学张连滨、鲁守银、曹正彬等[7,8]研发了一种负重爬树机器人,该机器人既可实现攀爬运动,又可控制夹紧机构对树干的夹持力。但活塞杆表面光滑,其夹紧机构难以夹住活塞杆,完成一端夹紧另一端升降的工作,且控制三个气缸同步运动难度大。国内哈尔滨工业大学,同济大学等高校在攀爬机器人的研究方向上也做了很多工作,为后续攀爬机器人的研究工作积累了丰富的经验。但以上机器人的承载能力有限,不能够携带检测装置,满足不了对活塞杆表面信息的采样需求。

本文提出一种大型船闸活塞杆表面缺陷检测机器人,通过磁力吸附步进装置来实现对活塞杆的吸附、松弛,由主体电推杆来实现攀爬动作,通过直流编码电机来控制相机位于活塞杆表面的不同方位,从而将活塞杆表面的三维信息进行二维展开。设计出的机器人可携带拍照装置完成检测工作,对活塞杆表面无损检测等工业信息的采集具有重要意义。

1 机器人的总体结构设计

在船闸活塞杆表面检测机器人的设计过程中,为了实现对活塞杆全方位的检测,必须设计出一个能够实现沿着活塞杆表面攀爬并围绕活塞杆表面旋转的机构,使得检测装置位于活塞杆表面的不同方位,以实现对活塞杆表面的检测。

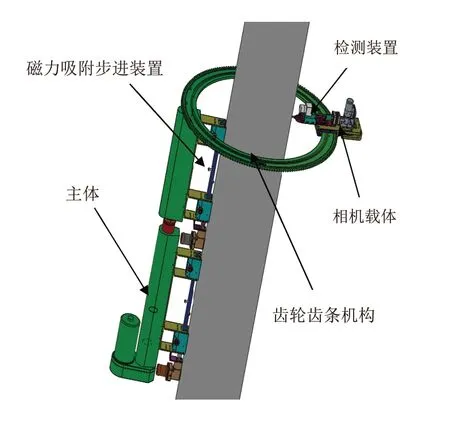

大型船闸活塞杆表面检测机器人总体结构设计如图1所示,包括主体、磁力吸附步进装置、检测装置、相机载体、齿轮齿条机构。主体上下侧固定联结磁力吸附装置,主体的上端装备有检测装置、相机载体、齿轮齿条机构。主体上下侧磁力吸附装置可独立控制,完成对活塞杆的吸附、松弛。主体为攀爬装置,由改进的电推杆构成,通过主体电机的正反转实现在活塞杆表面上攀爬。

图1 大型船闸活塞杆表面检测机器人

磁力吸附步进装置[9]机械结构设计如图1所示。主体部分由2个吊装磁铁通过联结轴组合在一起,联结轴上有顺时针转动90°,逆时针转动90°的限位开关。步进电机通过减速器带动磁铁正反转90°,从而控制磁力吸附步进装置的吸附、松弛状态,两个吊装磁铁分别固定在电推杆上部的上下两端,既能在一定程度纠偏,又能提高系统的稳定性。

检测装置如图1所示,电机控制相机载体沿着活塞杆表面做圆周运动,相机在活塞杆的不同方位拍照。为减少滑动过程中的摩擦力,相机载体与齿条之间通过滚珠连接,丝杆电机可以调整相机与活塞杆的物距,从而改变所获取图像的检测范围。

2 机器人的控制与工作原理

2.1 控制界面设计

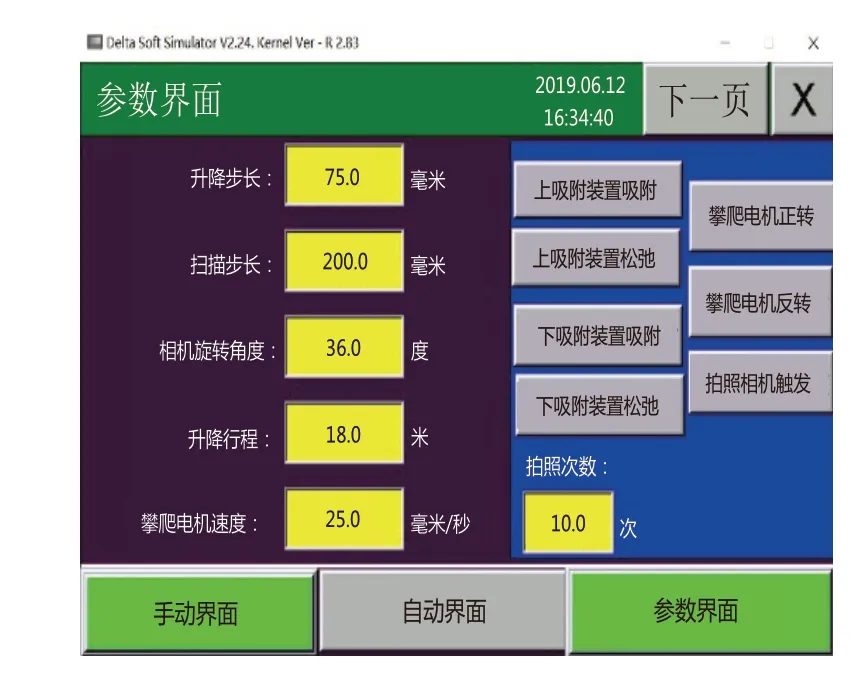

图2 人机参数界面设置

大型船闸活塞杆表面检测机器人参数设置界面如图2所示。通过设定攀爬机器人的升降步长、旋转角度等相关参数,控制器通过分别控制电机的正反转,来实现吸附、攀爬、拍照、调距等动作,控制器通过无线路由器接收PC机发送的控制指令,将活塞杆表面的取样信息传给上位机,对所获取的图像进行处理,拼接,从而获取活塞杆的表面信息。

2.2 工作原理

操作人员把环形齿圈环绕在大型船闸活塞杆的外侧后,通过肉眼检测机器人的盲区,也即是活塞杆底部位于相机下端处。通过上下磁力吸附电机的交替工作,实现对活塞杆表面的吸附、松弛;通过主体推杆电机实现对活塞杆表面的攀爬动作;通过直流编码电机来控制相机位于活塞杆表面的不同方位,进而将活塞杆表面的三维信息进行二维展开。

图3 船闸活塞杆二维信息展开图

3 机器人的有限元分析

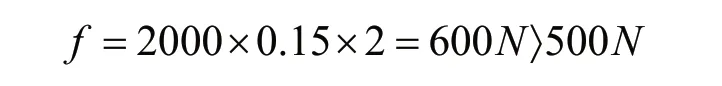

由于机器人是进行高空作业,因此,必须保证对活塞杆表面有足够的吸附力,以免发生危险。机器人的总重量约为50kg,所选磁力装置的额定拉力为200kg,磁力装置与活塞杆表面之间的摩擦系数为0.15[10]。

3.1 有限元模型的建立

在SoildWorks中建立大型船闸活塞杆表面检测机器人的三维图实体,将其进行简化,而后导入Workbench中。

3.2 网格划分与参数设置

建立有限元模型时,上齿圈底座为45号钢,其弹性模量为2.09×1011,泊松0.269,其余材料均为铝,其弹性模量为7.1×1010。下端均设为45号钢,磁力步进吸附装置与活塞杆表面设为摩擦接触,摩擦因素为0.15,其余均设为bonded,并在受力处进行网格细分。

图4 机器人整体受力图

3.3 结果分析

根据所建立的有限元模型,进行静力学分析,得到大型船闸活塞杆表面检测机器人的应变图和应力图。

图5 大型船闸活塞杆表面检测机器人的应力应变图

1)误差大小评价

从图5(a)、图5(b)中可以看出,在2000N吸附力,摩擦系数f为0.15情况下,船闸活塞杆表面检测机器人并未出现滑动,从图5(a)可知机器人上部最大变形约为14.2mm,在允许的误差范围内。

2)材料安全性评价

从图5(b)可以看出,机器人上部环形齿圈的最大应力为68.5MPa,小于124Mpa,固材料符合安全要求。

4 结语

针对船闸活塞杆缺陷检测的具体工况,设计一种自动化的检测机器人来替代人工操作。重点放在对机器人的结构创新上,利用改进的电推杆实现在活塞杆表面的攀爬动作,利用磁力吸附步进装置实现对活塞杆表面的吸附、松弛动作,利用齿轮齿条机构使相机位于活塞杆表面的不同方位,将活塞杆表面的三维信息进行二维展开,从而获取缺陷所在的位置。并对所设计的大型船闸活塞杆表面检测机器人进行有限元分析,结果表面,磁力吸附步进装置能够实现对活塞杆表面的吸附。检测装置运动过程中的最大扰度14.2mm,符合表面检测误差预期。齿圈承载最大应力为68.5Mpa,符合材料安全性要求。