高速铁路非标简支箱梁预制架设施工技术

赵省建

(中铁三局集团第三工程有限公司,山西 晋中 030600)

前言

近年来,我国高速铁路发展迅速,已成为世界上运营高速铁路最多的国家。为满足高速铁路运行平稳的需要,线路较多选择沉降易控制的桥梁结构形式。在桥梁结构的设计中,出于标准化、工厂化生产的需要,一般尽可能设计以预制架设标准跨径简支梁为主。而对于桥梁设计来说,为了适应不同立体交叉条件下的跨越需要,在桥跨布置时不可避免的采用了部分非标简支桥梁。对于施工来说,非标简支桥梁施工存在工期长、质量控制难、安全风险高、成本投入大等一系列不利因素,是桥梁工程施工的一个重要卡控点。本文就大西客专站前施工七标段非标简支箱梁施工方案的选择及质量安全等情况进行简要介绍。

1 工程概况

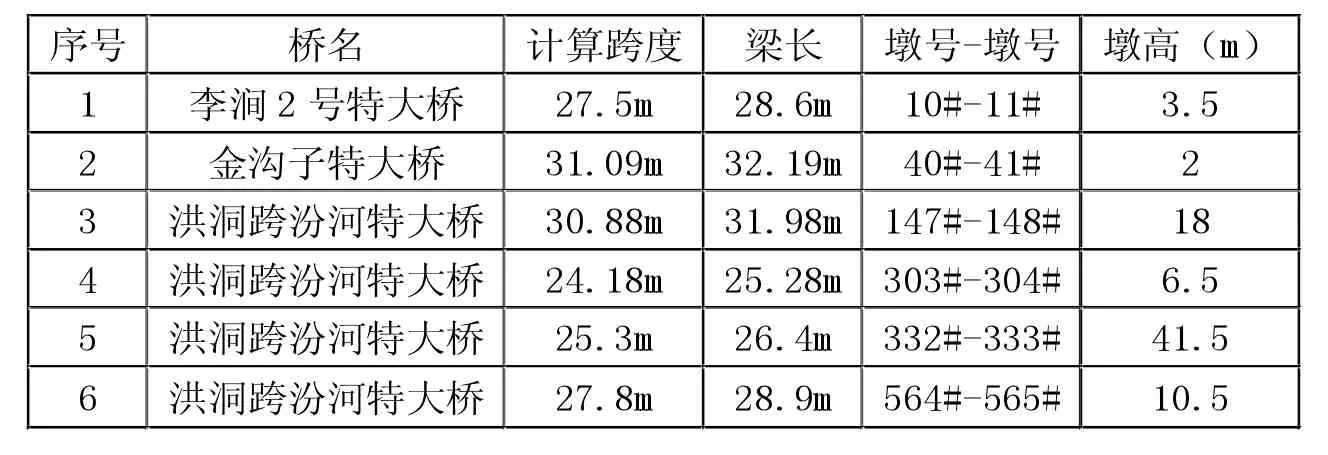

新建铁路大同至西安客运专线站前施工七标段,起讫里程为DK442+546.69~DK497+170.42,位于山西省临汾霍州市、洪洞县境内。标段内设计桥梁共29 座计39850m,占标段总长的71.8%。桥梁以简支梁为主,共计1181 孔。其中设计制架标准简支梁1175 孔,梁型为高速铁路“通桥(2008)2322”系列,其余 6 孔为非标梁。采用图号为“无砟轨道后张法预应力简支箱梁(跨度23.5m~31.5m)”(叁桥通(2008)2348(修)-Ⅱ)。

根据国内外常规施工方法,非标梁采用原位现浇法进行施工,考虑到原位现浇施工质量不易控制、安全风险高、投入施工成本高、其中洪洞跨汾河特大桥第333 孔处桥位桥墩高度达41.5m,现浇难度极大。为优质、安全的完成施工任务,经参建工程技术人员共同研究分析检算,拟对原设计为现浇的6 孔非标梁采用预制架设法施工。

2 施工方案比选

2.1 常规原位支架法施工

表1 6 孔非标简支箱梁统计表

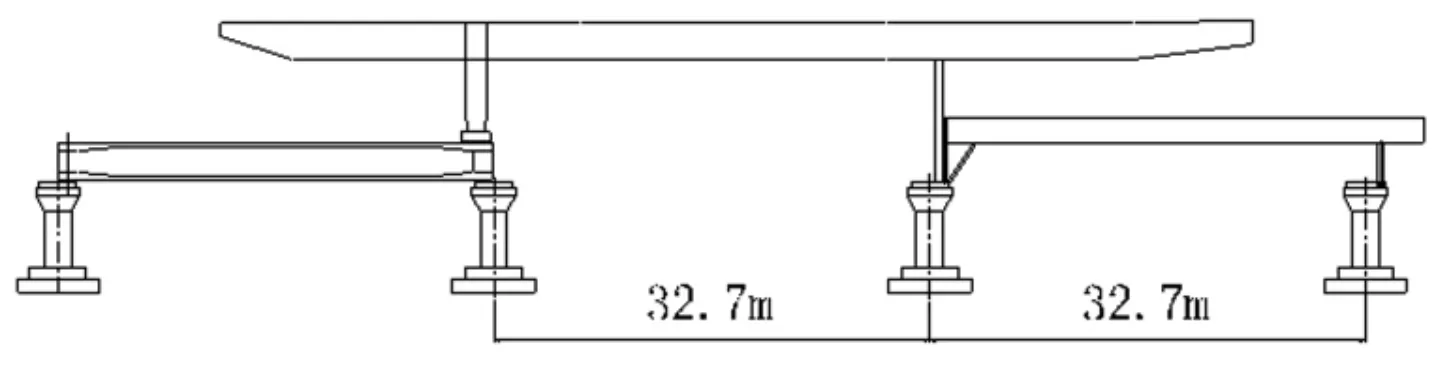

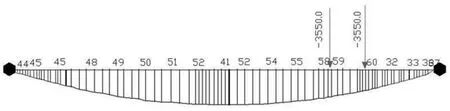

图1 架设标准梁时主梁及辅助导梁支腿支撑位置示意图

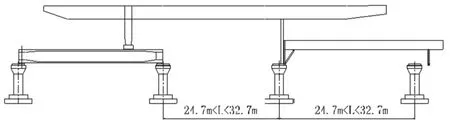

图2 架桥机架设非标梁时支腿位置示意图

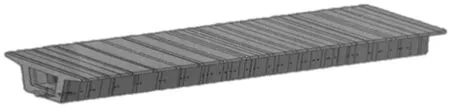

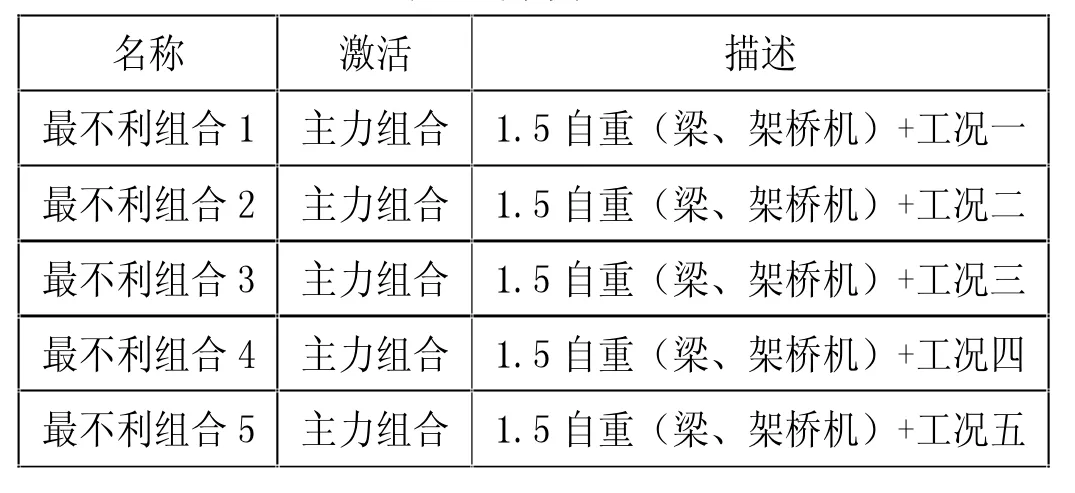

图3 梁体有限元模型

施工流程:施工准备→测量定位→支架地基基础处理→支架安装→支架检查→安装底模→支架预压→预压卸载及标高调整→安装外侧模→绑扎底板和腹板钢筋、穿波纹管→安装内模→绑扎顶板钢筋→浇筑混凝土→养护→拆除内模、侧模→预应力张拉→孔道压浆→封端→拆除底模及支架。

该工艺施工周期长、高处作业安全风险高,施工质量不易控制。工程量较少情况下周转材料投入多造成施工成本高。

2.2 预制架设法施工

采用预制架设法施工,将原位现浇非标简支箱梁改为在制梁场工厂化预制施工,只需对相应标准跨箱梁台座及模板进行相应的改动,但却极大的降低了制梁施工安全风险,保证了桥梁工程质量。桥梁架设采用常规的架梁设备及工艺,只需对运梁车、架桥机、前后孔跨桥梁进行相应的运架梁工况复核检算,相应的对架桥机进行局部的改动和加强。改变工艺后,不仅提高了工效、降低了施工风险,并满足工期要求。

因此决定对原设计为现浇的6 孔非标梁采用预制架设法施工。

3 非标简支箱梁运架检算

一般情况,采用辅助导梁式架桥机架设标准跨径梁时,下导梁和主梁的前支腿、后支腿之间的长度固定,支腿在桥梁支撑位置也固定,如图1 所示。对架桥机支腿作用于墩台、桥面相应位置工况时,墩台、梁体的受力状况均进行过设计检算,施工荷载作用下墩台、梁体能够满足要求,无需进行架梁检算。

当架设非标梁时,由于跨径不同,下导梁前支腿无设计支撑位置,主梁后支腿将支撑于梁跨中间,如图2 所示。因此,需解决的问题有:(1)主梁后支腿支撑于已架前一孔梁跨中间部位时,架梁作业各荷载工况下是否会产生不利影响。(2)如何为下导梁前支腿提供支撑点。

非标梁运架工况检算是非标梁采用预制架设技术的关键。只有通过复核检算,非标梁预制架设方案才能通过。以架设非标梁最大跨度金沟子特大桥(32.19m)进行检算。

3.1 检算荷载

恒载:结构构件自重按《铁路桥涵设计基本规范》(TB10002.1-2005)第4.2.1 条采用,运架工况不考虑桥上轨道结构、桥面附属等作用。梁体预应力作为安全储备,不予考虑。

施工荷载:架桥机、运梁车等施工荷载。

3.2 检算方法及内容

采用MIDAS-Civil 结构分析系统,按平面杆系结构计算。按照“铁路桥涵钢筋混凝土及预应力混凝土结构设计规范”(TB10002.3-2005) 第 6.4.12,6.4.13,6.4.14 的要求,采用架桥机架桥时应对各截面各架桥机架梁阶段对混凝土应力、抗裂性、正截面抗弯强度等进行检算。

3.3 各工况内力

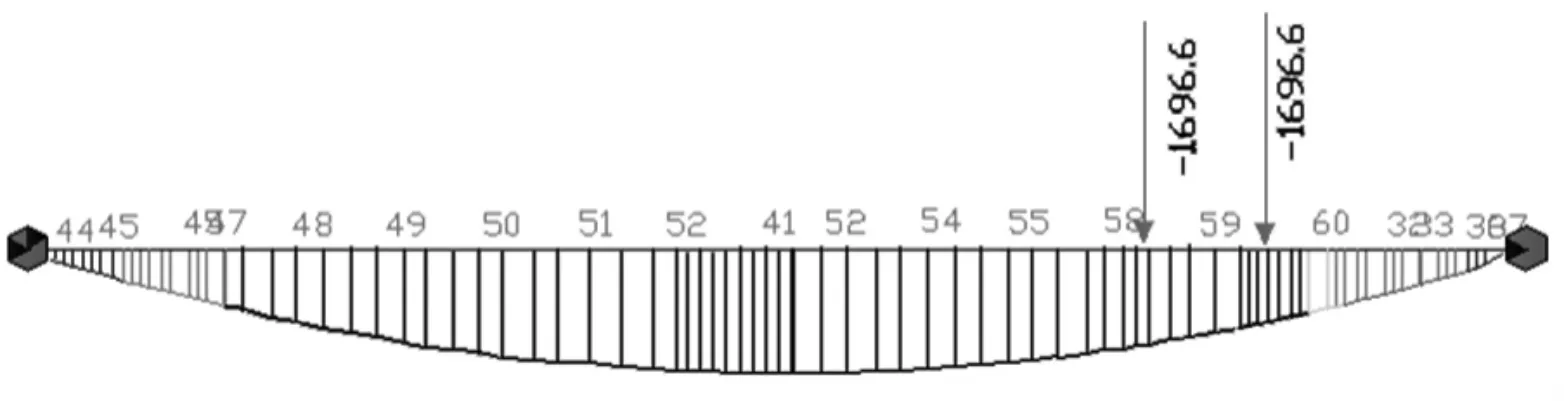

检算对象为架设32.29m 非标梁之前已架设的前一孔23.5m 梁,如图2 所示,架桥机后支腿到近端支座中心距离为1.66m。

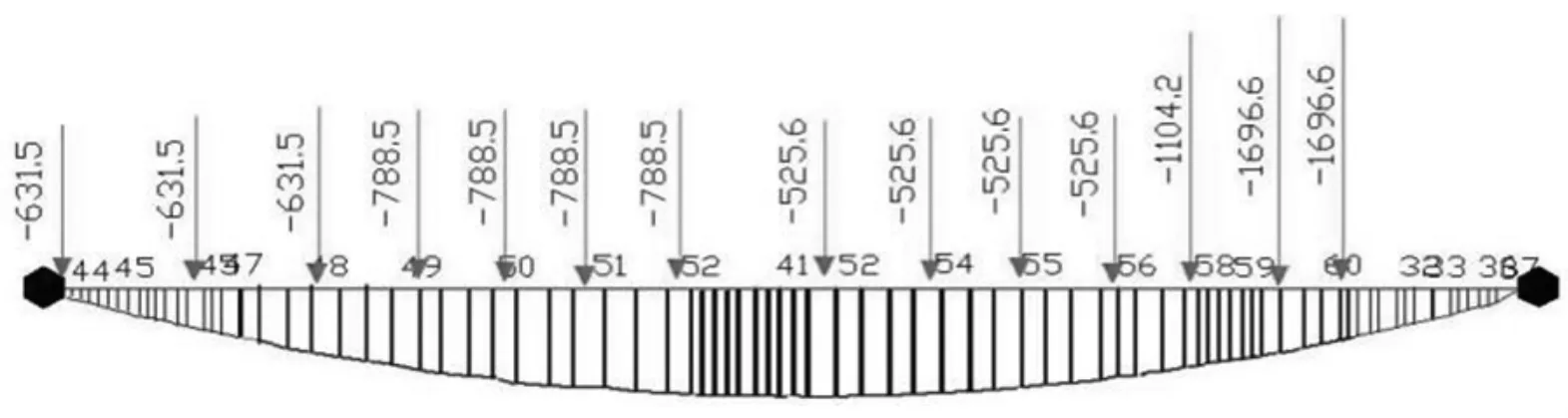

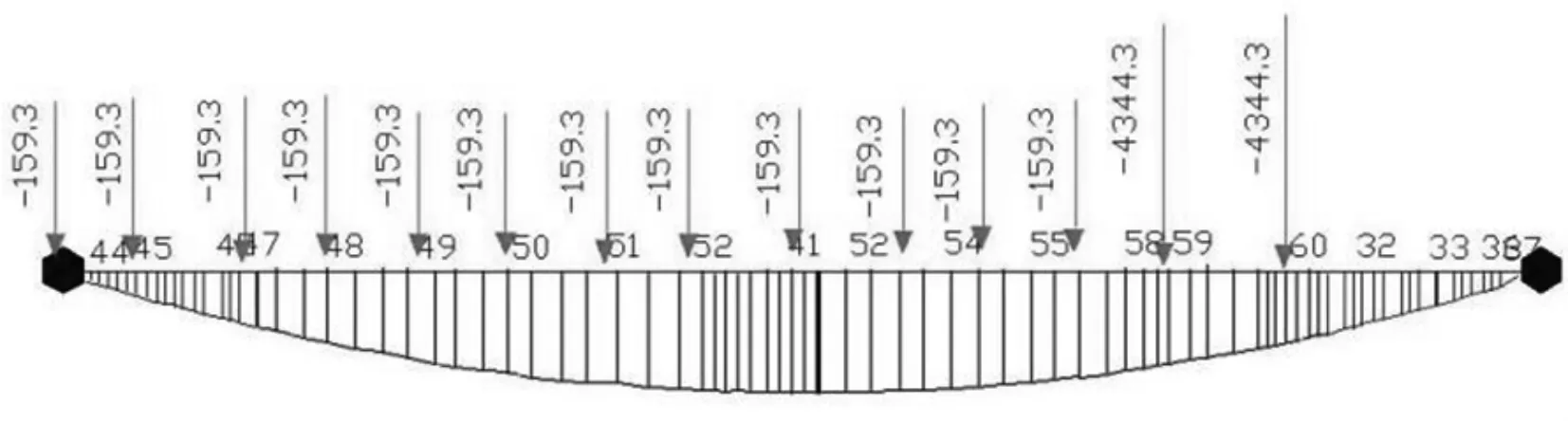

(1)梁体有限元模型及自重(见图 3,图 4);(2)架桥机就位时计算模型及最不利组合弯矩(见图5);(3)工况一:架桥机就位、运梁车上桥——架桥机前天车提梁前(见图 6);(4)工况二:架桥机前天车提梁后(见图 7);(5)架桥机后天车提梁前荷载(见图8);(6)工况四:架桥机后天车提梁后荷载(见图9);(7)工况五:架桥机前后天车提梁到位荷载(见图10)。

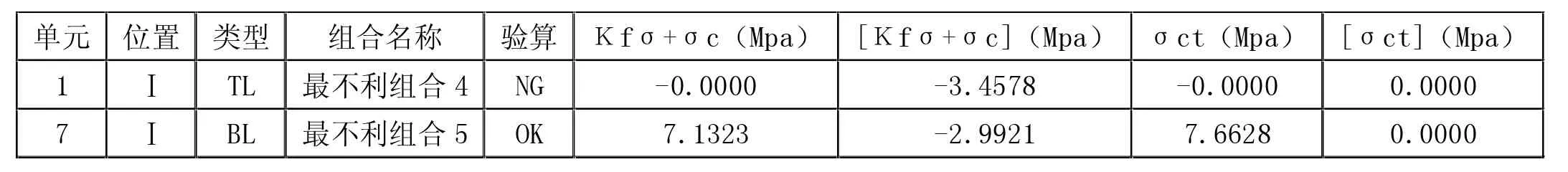

3.4 荷载组合(见表 2)

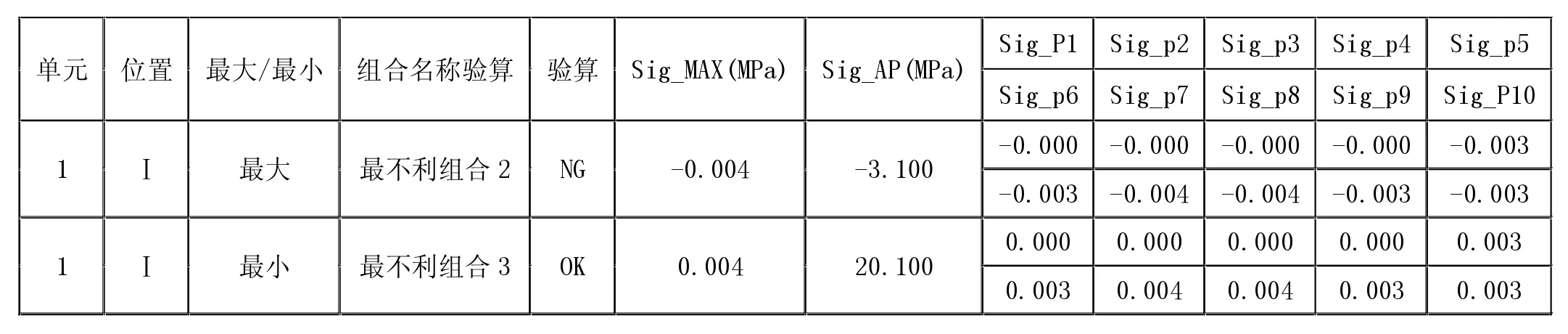

3.5 检算结果

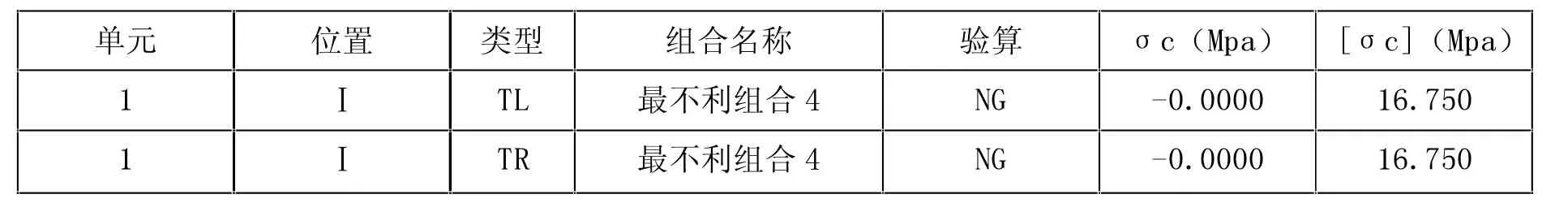

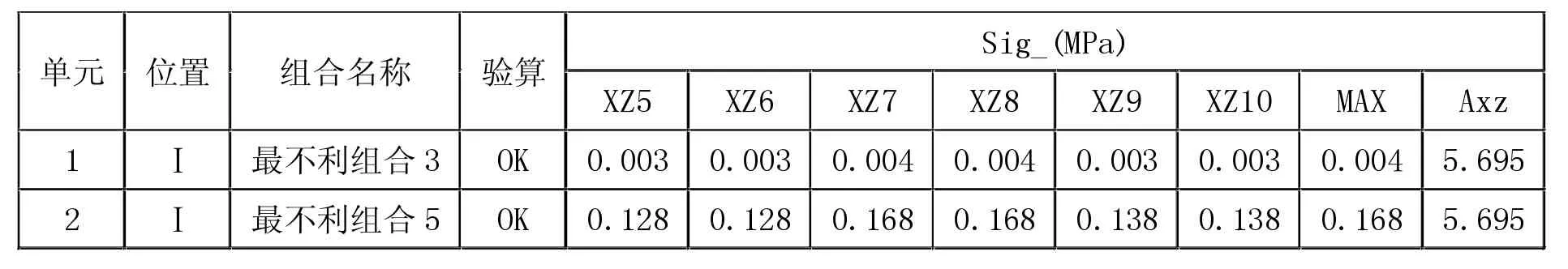

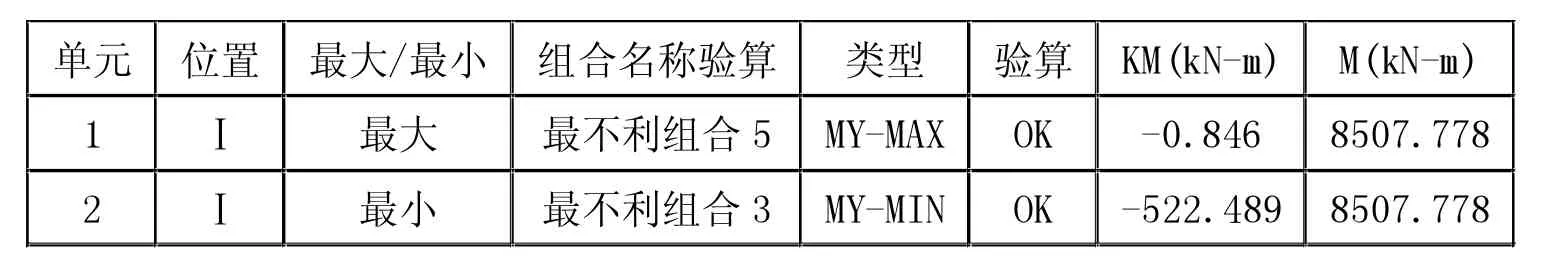

(1)正截面抗裂验算(见表 3);(2)斜截面抗裂验算(见表 4);(3)混凝土压应力验算(见表 5);(4)混凝土剪应力验算(见表 6);(5)正截面抗弯验算(见表 7);(6)斜截面抗剪验算(见表8)。

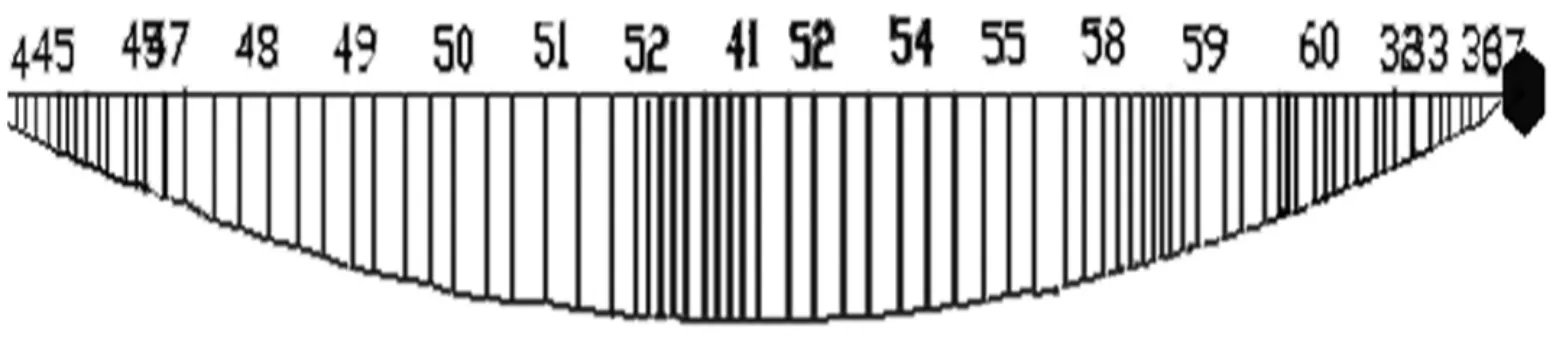

图4 梁体自重弯矩图

图5 架桥机就位时计算模型及最不利组合弯矩

图6 工况一计算模型及最不利弯矩组合

检算结论:根据计算结果,截面强度、抗裂性、混凝土应力均满足规范要求,说明架梁及运梁过程中已架标准梁跨是安全的,检算通过。

图9 工况四计算模型及最不利弯矩组合

图10 工况五计算模型及最不利弯矩组合

表2 荷载组合

4 非标简支箱梁具体架设方法

根据标段内这6 孔非标简支箱梁分布情况,结合相应桥墩高度、地形条件等实际情况,拟定了不同的架设方法:

4.1 直接架设

位于洪洞跨汾河特大桥147#墩至148#墩的非标梁计算跨径为30.88m,和标准跨径32.7m 相差较小,比标准跨径小0.82m。通过分析,将下导梁前支腿支撑位置向前桥墩外侧偏移、后支腿向后墩中心靠拢,则在一定范围内,可满足在跨径变化较小时下导梁的支撑要求。

4.2 临时简易支撑+下导梁后移

李涧2 号特大桥非标梁(计算跨度27.5m)所处位置桥墩较矮,高度只有3.5m。金沟子特大桥非标梁(计算跨度31.09m)所处位置桥墩较矮,高度只有2.0m。利用该有利条件,基于上述考虑,下导梁支撑采取方案为:在待架梁前一孔桥墩侧临时填筑土堆,下导梁过孔后前支腿临时支撑于土堆上。然后架桥机按照正常工况架梁。架梁完毕架桥机过孔前,拆除下导梁后支腿,在下导梁天车和辅助支腿传动链作用下,将下导梁后移,使下导梁后端支撑于已架梁面、前腿支撑于前方墩顶,然后架桥机过孔。过孔完毕,重新安装下导梁后支腿,下导梁前移过孔,恢复正常作业状态。当下吊梁仅承受自重时,其前支腿支撑于临时土堆上。当需要过孔时,前支腿支撑于桥墩上。

表3 正截面抗裂验算

表4 斜截面抗裂验算

表5 混凝土压应力验算

表6 混凝土剪应力验算

表7 正截面抗弯验算

表8 斜截面抗剪验算

4.3 改变下导梁前支腿位置

位于洪洞跨汾河特大桥25.38m、26.50m、29.00m 的非标梁采用以上两种方法较为困难,为此采用了改造辅助导梁改变前支腿在导梁上支撑位置的方法。下导梁纵梁为箱室结构,前支腿与导梁通过连接螺栓连接,连接位置处在导梁箱室内设置有支撑横隔板。相对而言,导梁与支腿的连接构造较为简单。对于非标梁特殊跨度的需要,通过自行改造改变下导梁前支撑位置简单易行。该种方法相当于下导梁支腿在原有能够架设跨径为32m、24m、20m 简支梁的基础上,又增加了能够架设25.38m、26.5m、29m 简支梁的功能。

5 非标简支箱梁制作控制重点

非标简支箱梁的梁长不同于标准箱梁,制梁场原有台座无法满足非标梁预制的需要,为此需要根据非标梁的长度,对既有制梁台座进行改造,以满足非标梁制梁需要。

经逐一对照标准梁跨和每孔非标梁图纸,发现梁端预应力束的位置存在一定的差异,为此根据非标梁的梁端预应力束的布置情况,重新加工了一一对应的非标梁制梁端模。

标准梁跨预制梁端模与侧模采取端部螺栓对接安装于侧模端部,改造后的端模,采取侧模外包端模。通过移动端模前后位置,使其适用于预制不同跨径的非标梁非标简支箱梁的场内制作其他控制重点同标准梁跨的简支箱梁。

6 结束语

通过非标简支箱梁预制架设施工技术的应用,在施工实践中成功地将原位现浇施工变更为地面制梁场非标梁预制、通用运架设备运架,极大的降低了原位现浇施工作业风险,保证了工程质量、进度和成本的和谐统一,取得了良好的经济和社会效益,是一种经济、快捷、安全、实用的非标简支箱梁施工工艺,具有广阔的推广前景,可在今后的高速铁路非标梁跨施工中应用。