分子蒸馏技术纯化生物转化2-苯乙醇的工艺优化

刘 兰,熊大维,李 鹏,黄筱萍

(江西省科学院微生物研究所,330096,南昌)

0 引言

2-苯乙醇(2-Phenylethanol,2-PE)是一种具有玫瑰香味的芳香醇,天然存在于玫瑰油、橙花油、香叶油等芳香油中,因它具有柔和、愉快而持久的玫瑰香气,而广泛用于各种食品、医药、化妆品、烟草、造纸等行业日化产品中,是配制玫瑰香型食品添加剂,玫瑰香型香精的主要原料[1-2]。并且具有广谱抗菌作用,可抑制多种细菌和真菌,尤其是果蔬致腐真菌的生长,可作为新型生物保鲜剂应用于食品保鲜中[3-4]。利用酵母生长细胞催化L-苯丙氨酸(L-Phe)转化合成2-PE,代谢过程中会生成杂酸(如丁酸、戊酸、异戊酸等)、杂醇(丁醇、异戊醇等)副产物,且培养基组分复杂(含大量糖、蛋白质、核酸等),在产品的分离纯化如精馏过程中会增加产物提纯的难度,异味物质也会破坏2-PE的原始香气成分而影响产品品质[5-6]。采用酵母静息细胞作为酶的载体,反应液组分非常简单,除底物和少量辅助底物外,无其他有机碳、氮源,副产物少,有利于产品分离纯化[7-9]。

生物转化法合成2-PE的提取方法主要有有机溶剂萃取法、吸附分离法、渗透萃取法和全蒸发法[10]。有机溶剂液-液萃取法通常采用醇类、烃类等化合物进行萃取,再通过蒸馏获得2-PE,其优点是提取量较大,操作比较简便,但存在溶剂残留和精制成本高的缺点[11-12]。

吸附分离法是利用树脂吸附分离法可以配合发酵过程中的产物原位分离技术原理,将达到一定浓度的2-PE及时从发酵液中移走,从而最大限度降低2-PE的产物抑制作用,大幅提高2-PE的总产量,再用有机溶剂将吸附于树脂上的产品洗脱[13-14]。渗透萃取法萃取能力较强,但操作复杂,仅适合于小批量的2-PE提取和实验室应用技术[15]。全蒸发法主要用于较低浓度产品的富集。目前2-PE产品精制主要采用精馏分离,田勋[16]采用双塔精制获得了高纯度的产品,由于2-PE沸点高,需在极低的压力下完成精馏操作,操作条件严苛。且发酵液中存在与2-PE沸点相近(如苯乙醛等)的副产物,产物不易与之分离。分子蒸馏是一种高真空下的液-液分离技术,通过不同物质分子运动平均自由程的差别实现分离。当蒸汽分子的平均自由程大于蒸发表面与冷凝表面之间的距离,利用料液中各组分蒸发速率的差异,对液体混合物进行分离[17-20]。本研究以酵母静息细胞转化合成的2-PE为原料,采用大孔树脂对2-PE选择性吸附,乙醇洗脱,洗脱液通过减压浓缩,再经过二级分子蒸馏精制2-PE,获得合格产品,为工业化生产提供依据。

1 材料与方法

1.1 材料与仪器

1.1.1 试验原料 酵母静息细胞生物转化合成2-苯乙醇:本实验室生产;食品级乙醇(96%):南昌南翔化工有限公司;2-苯乙醇标准品(99.5%):Sigma公司;甲醇:默克股份两会公司;卡尔费休试剂:天津赛孚瑞科技有限公司;HZ-816大孔树脂:上海华震科技有限公司;超纯水自制,其他试剂均为国产分析纯。

1.1.2 仪器 7890B气相色谱仪(FID检测器,DB-WAX毛细管柱30 m×0.53 mm×1.0 μm):美国Agilent公司;870KF水份分析仪:瑞士万通中国有限公司;Practum 224-1CN分析天平:Sartorius科学仪器北京有限公司;RE5298A旋转蒸发器:上海亚荣生化仪器厂;VKL 70-5-WRS-T型刮膜短程蒸馏设备:德国VTA公司。

1.2 方法

1.2.1 产物的洗脱和收集 吸附在树脂柱中的2-PE用2.0~2.5倍树脂柱体积的96%乙醇洗脱,洗脱流速为3.0~4.5 m3/(m3·h),得到约1.5倍树脂体积的含2-PE的洗脱液。

1.2.2 旋转薄膜减压蒸馏浓缩2-PE条件 含2-PE树脂洗脱液通过减压蒸馏回收乙醇,蒸馏温度50~60 ℃、压力在50~200 mbar,测定轻重组分中的2-PE含量,计算2-PE浓缩收率。

1.2.3 分子蒸馏工艺条件 2-PE粗提液从加料器进入短程蒸馏装置,在刮膜器的作用下,从进料器计量泵入分子蒸馏装置,均匀分布于蒸发器表面上,蒸发器表面温度由传热油精确控制。在高真空条件下,轻组分以气态径直飞向中间冷凝器并冷凝成液体,沿着冷凝器流入轻组分收集瓶中。重组分沿着内壁进入重馏分收集瓶中,然后重馏分再次通过蒸馏分离出产品。为了防止挥发物进入真空系统,须在冷阱中加入液氮作为深冷剂。刮膜系统可以保证整个蒸发面上液膜的均匀性,液膜表面不断被更新,从而确保了被加热原料在蒸发面上的停留时间。一级分子蒸馏是去除乙醇和水等低沸物,收集重组分;二级分子蒸馏是将重组分重新进行蒸馏,收集轻组分2-PE产品,采用气相色谱分析样品及产品中2-PE和乙醇的含量。

1)一级分子蒸馏。物料:2-PE浓缩液,其中2-PE含量892 g/L,乙醇含量40~120 g/L,H2O 1.66%;考察在刮膜转速350 r/min、进料速率4.0 mL/min条件下,温度分别为70 ℃、75 ℃时,不同蒸馏压力(200 mbar、250 mbar、300 mbar、350 mbar、400 mbar)对脱醇效果和蒸馏效率的影响。另外考察了在蒸馏温度70 ℃、刮膜转速350 r/min,蒸馏压力300 mbar时,不同的进料流速(2.0 mL/min、4.0 mL/min、6.0 mL/min)对脱醇效果和蒸馏效率的影响。一级分子蒸馏的轻组分可以合并至下批次的物料中进行重新分离,重组分作为二级蒸馏的原料进行产品分离。

2)二级分子蒸馏。在刮膜转速350 r/min、进料速率2.0 mL/min条件下,考察温度分别在120 ℃、125 ℃时,蒸馏压力为10 mbar、20 mbar、30 mbar、40 mbar、50 mbar的蒸馏效率和产品色度。在刮膜转速为300 r/min,温度120 ℃,蒸馏压力30 mbar条件下,考察进料速率分别为2.0 mL/min、4.0 mL/min、6.0 mL/min、8.0 mL/min、10.0 mL/min、12.0 mL/min对蒸馏效率和产品质量的影响。在进料速率分别为3.0 mL/min,温度120 ℃,蒸馏压力30 mbar条件下,考察刮膜转速分别为100 r/min、150 r/min、200 r/min、250 r/min、300 r/min、350 r/min、400 r/min对蒸馏效率和产品质量的影响。

1.2.4 GC法测定2-PE和乙醇含量 取适量样品,用色谱纯丙酮稀释、混匀,0.22 μm聚醚油性滤膜过滤后进样。色谱柱:Agilent DB-WAX弹性石英毛细管柱(30 m×0.53 mm×1.0 μm);载气:99.999%高纯氮气,流速为5 mL/min,氢气流速30 mL/min,空气流速300 mL/min,进样器温度250 ℃,检测器温度250 ℃,FID检测器。升温程序:80 ℃(2 min)→升温速率(20 ℃/min)→220 ℃(3 min);进样方式:分流进样,分流比10:1;进样量1 μL。

1.3 数据处理

采用Excel软件对数据进行统计分析。

2 结果与分析

2.1 树脂柱中2-PE的洗脱

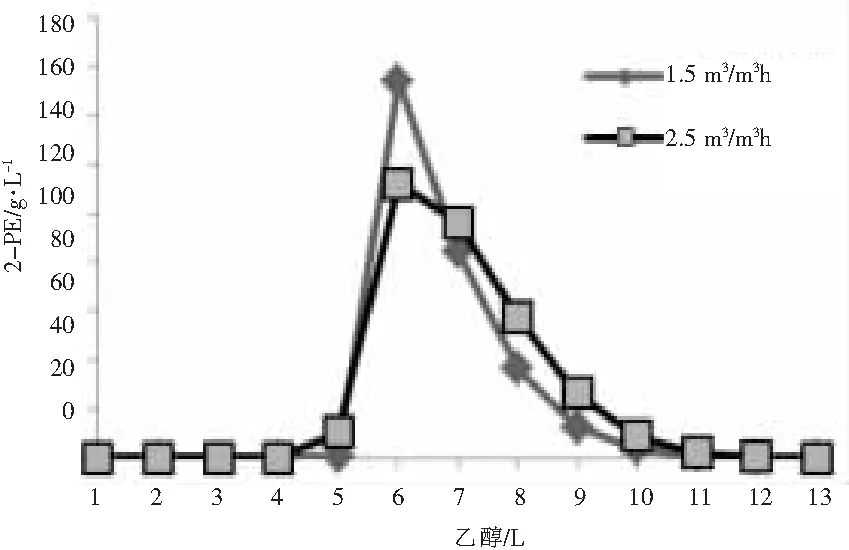

生物转化液中的2-PE经HZ-816大孔树脂吸附,当流出液中有2-PE时切换树脂柱,将吸附饱和的树脂柱(树脂装柱体积为7.3 L,HZ816大孔树脂湿视密度为0.65~0.75 g/mL,范围粒度为0.315~1.25 mm,先用约1.5~2倍树脂体积的纯水置换树脂柱中的转化液,主要去除残留在树脂柱中的转化液底物L-苯丙氨酸,再用约1.5倍树脂体积96%乙醇溶液进行洗脱。洗脱流速为1.0~2.5 m3/(m3·h),收集含2-PE的乙醇洗脱液,不含2-PE的乙醇溶液合并其他脱醇液进行乙醇回收,回收的乙醇用于下一批次的使用。图1为乙醇在洗脱流速为1.5 m3/(m3·h)动态洗脱2-PE浓度变化。

图1 在不同的空间流速下乙醇动态洗脱2-PE浓度变化

在不同的洗脱流速下所需的乙醇量均为树脂量体积的1.5~2.0倍之间,洗脱流速为1.5 m3/(m3·h)时2-PE出峰更加集中,洗脱的乙醇量也略低,洗脱效果更佳,因此选择1.0~2.0 m3/(m3·h)的洗脱流速较为合适。

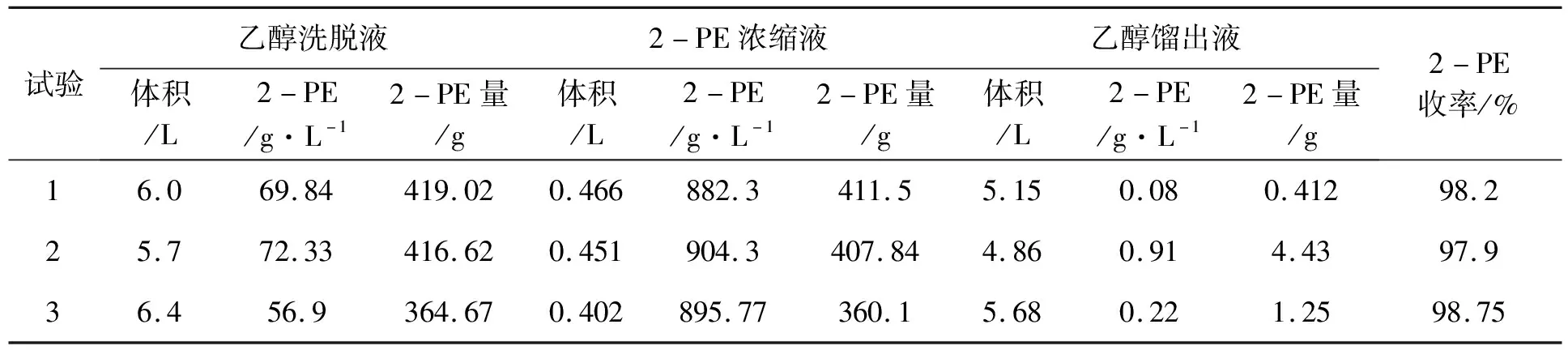

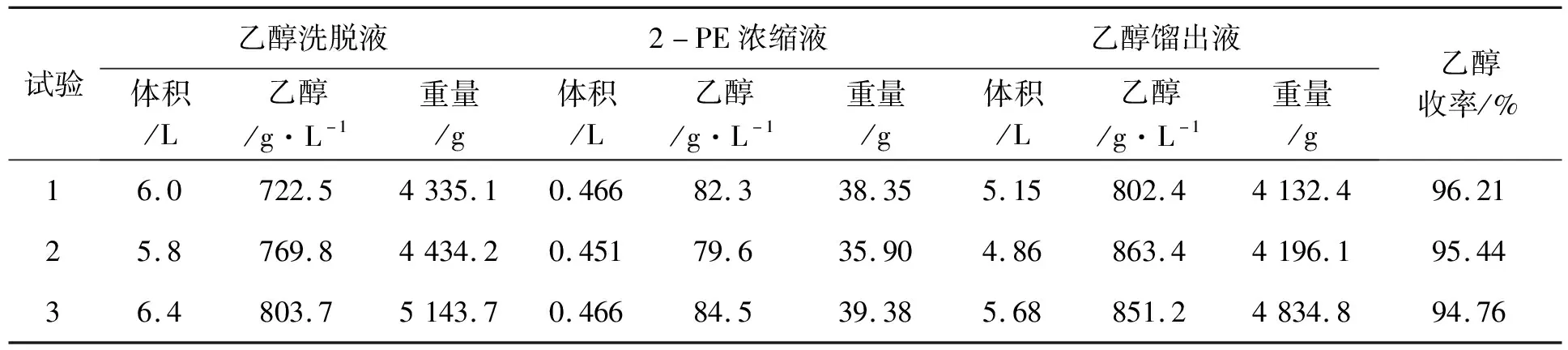

2.2 2-PE浓缩

将收集的含2-PE洗脱液置于薄膜旋转蒸发器中进行减压蒸馏,去除溶剂乙醇和水,浓缩产物。蒸发条件为温度60~75 ℃,蒸发压力为10~40 kPa。测定馏出液和浓缩液中的2-PE含量,计算收率。表 1为不同批次2-PE收率变化。

表1 减压蒸馏制备2-PE浓缩液的物料组成和收率

通过旋蒸浓缩乙醇洗脱液,可获得2-PE浓度为88%~92%的浓缩液,浓缩液呈深棕色,2-PE浓缩收率可达98%以上。

表2表明,3批次乙醇回收率在95%左右,可能会有少量乙醇随真空排出了系统,可通过控制真空度和冷凝温度减少乙醇的损失。

表2 减压蒸馏回收乙醇收率

2.3 一级蒸馏工艺条件

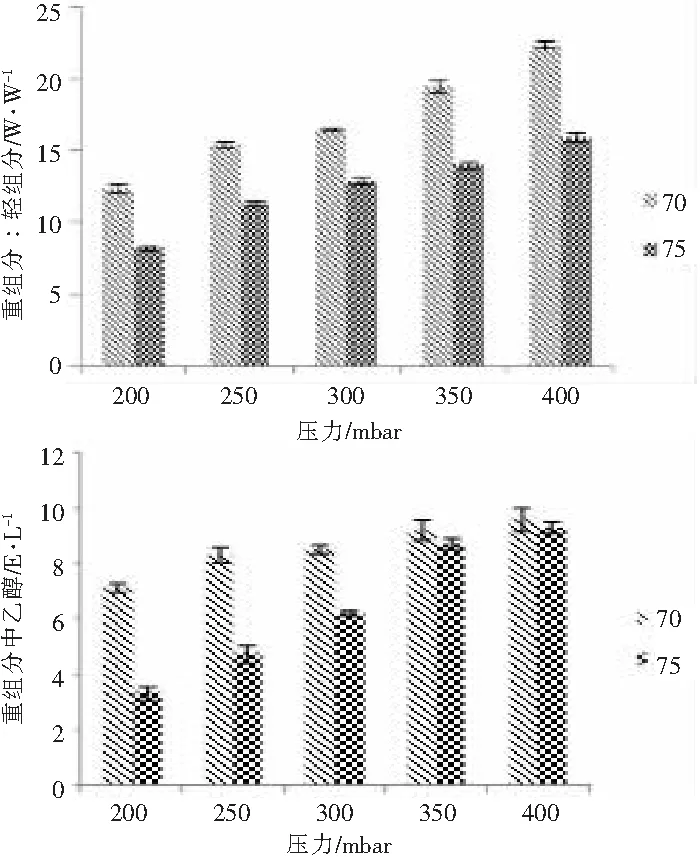

2.3.1 一级蒸馏温度和压力对除乙醇效果的影响 通过二级分子蒸馏对2-PE产品进行精制。一级分子蒸馏的目的是去除乙醇和水等低沸物,二级分子蒸馏的目的是获得2-PE产品。在进料速率为4.0 mL/min,刮膜转速为300 r/min,蒸馏温度分别为70 ℃和75 ℃时,在不同蒸馏压力条件下的脱醇效果和蒸馏效率(图2)。所用原料2-PE浓缩液,其组分2-PE为850~920 g/L,H2O为0.1%~0.6%,乙醇为10~50 g/L。

图2 不同温度和系统压力下重组分中乙醇浓度和分离效率

重组分中乙醇浓度越低,乙醇去除效果越好;重组分:轻组分(w/w)比值越高,分离效率越高。在同一蒸馏温度下,提高蒸馏压力,不利于分离乙醇,但蒸馏效率明显提高;在相同的压力下,提高蒸馏温度有利于去除乙醇,但蒸馏效率有所下降,综合乙醇去除效果和分离效率,较佳的操作条件为蒸馏温度70 ℃、蒸馏压力为250~300 mbar。

2.3.2 进料速率对脱醇效果的影响 在70 ℃、蒸馏压力为250 mbar、300 mbar条件下,进料速率分别为2.0 mL/min、4.0 mL/min、6.0 mL/min进行蒸馏,考察不同进料速率对脱醇效果的影响,结果见表3。

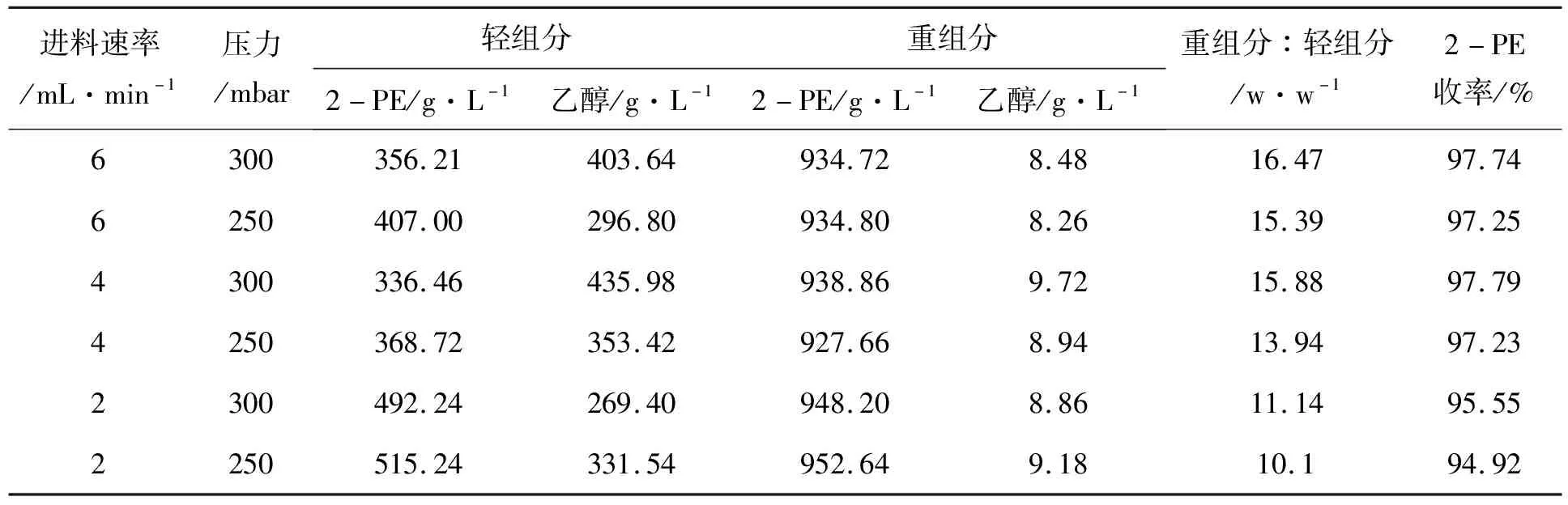

表3 一级分子蒸馏进料速率对脱醇效果的影响

随着进料流速的降低,重组分与轻组分的比例下降显著,重组分中的2-PE收率略有下降。进料速率对乙醇分离效果影响不显著,但对2-PE蒸馏效率影响较为明显,因此选用进料流量为4.0 mL/min比较适宜。

2.4 二级分子蒸馏工艺

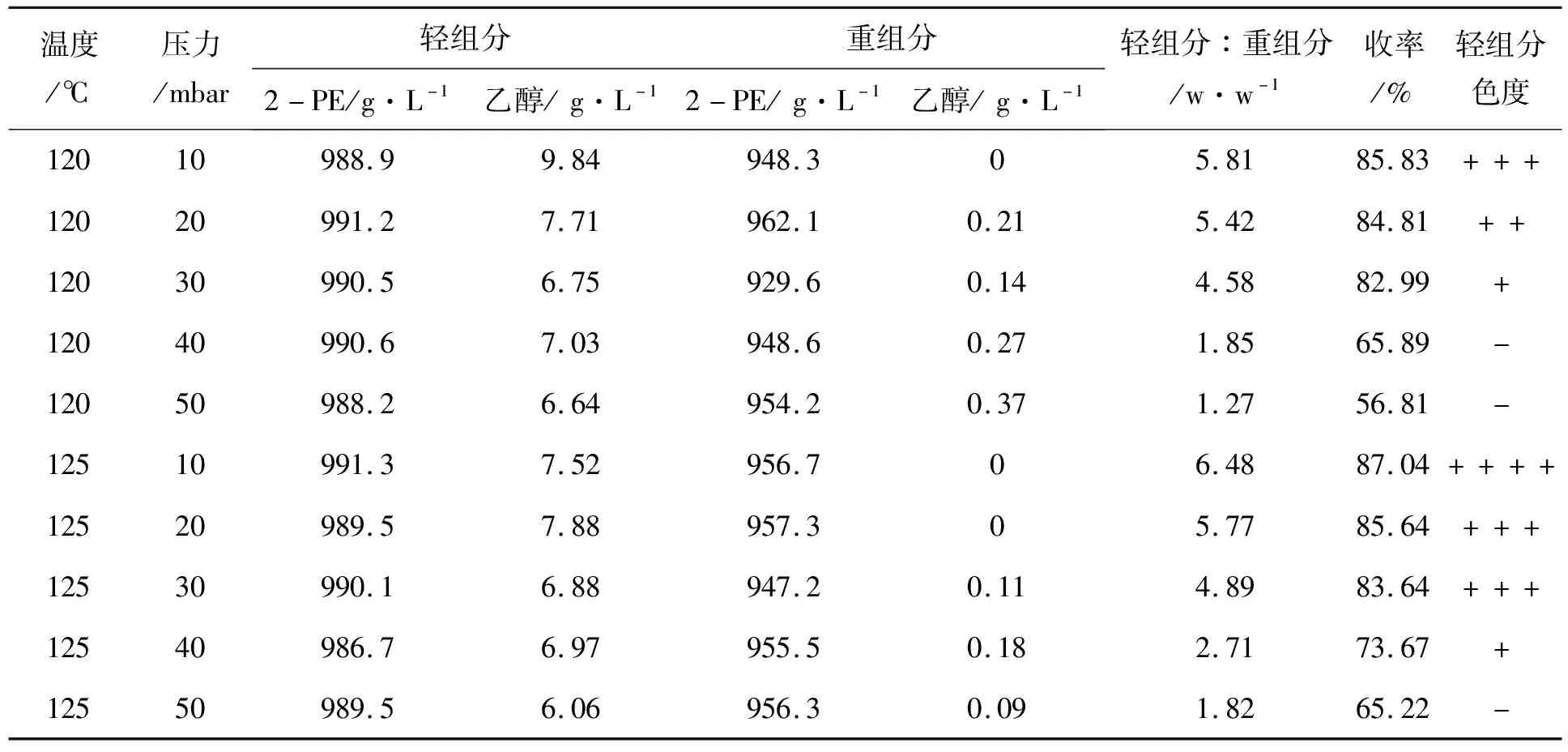

2.4.1 蒸馏温度和压力对2-PE收率和质量的影响 以一级蒸馏的重组分为原料,重新泵入进料器,蒸出的2-PE冷凝在中间冷凝器壁面上,靠重力作用逐渐流入底部的目的组分收集瓶中,未蒸馏出的重组分流入重组分收集瓶中。在蒸馏温度为120~125 ℃,压力为10~50 mbar,进料速率为4.0 mL/min,刮膜转速为350 r/min的条件下进行二级分子蒸馏,结果见表4、图3。

表4 不同蒸馏条件对产品纯度、收率及色度的影响

图3 二级分子蒸馏温度和压力对2-PE纯度和收率的影响

在不同蒸馏温度和压力下,产品2-PE浓度均可达到985 g/L以上,在同一压力下,提高温度有利于2-PE浓度和收率的提高,低压蒸馏收率较高,但产品色度较深,呈较明显的淡黄色,随着压力的增加,收率略有下降,但产品色度明显下降。综合考虑产品收率、浓度和质量,在120 ℃、30 mbar下,2-PE收率达到82.99%,产品浓度和质量亦达到食品添加剂QB/T1782—2014标准。

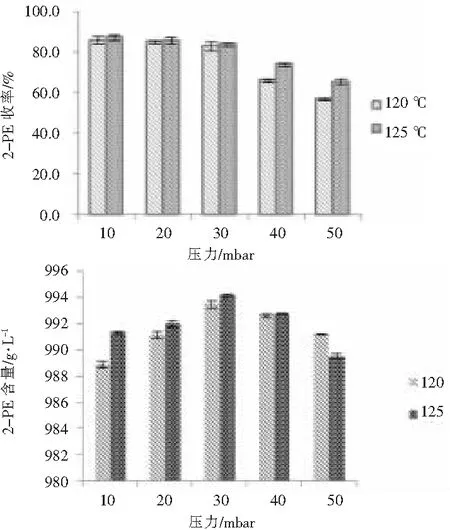

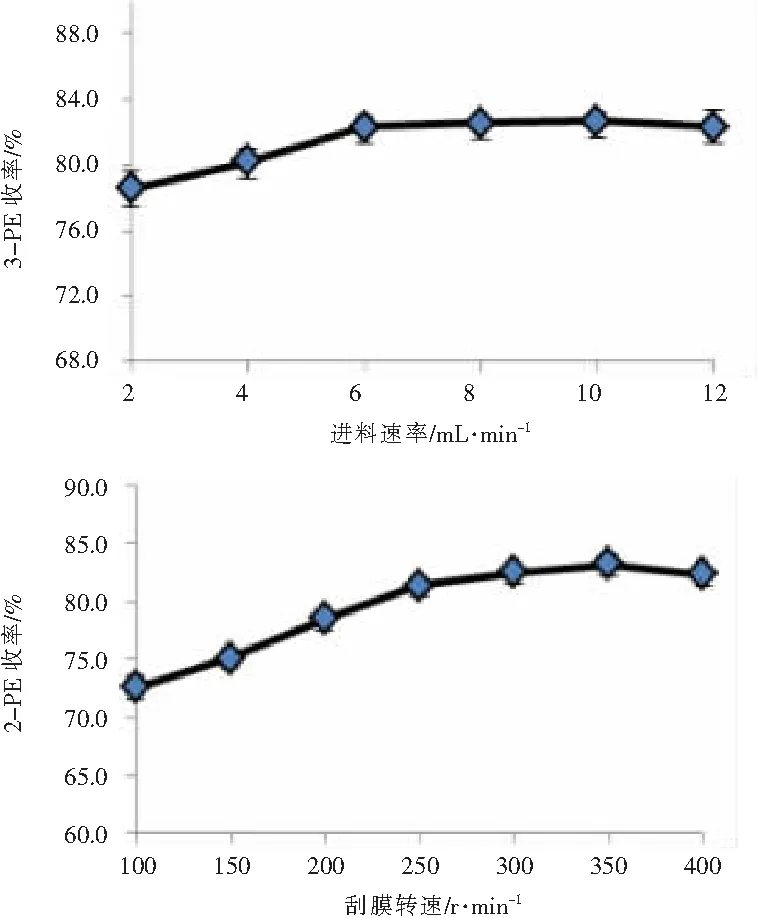

2.4.2 二级分子蒸馏过程中进料速率和刮膜转速对产品质量和蒸馏效率的影响 物料在蒸发壁上的停留时间取决于进料速率,在120 ℃、30 mbar,刮膜速率350 r/min下进行不同进料速率对产品蒸馏效率的影响,结果见图4。

图4 进料速率和刮膜转速对2-PE收率的影响

提高进料速率和刮膜转速均可提高2-PE收率,提高进料速率,产品的色度有所增加,这可能是进料速率大,液膜厚度增加,重组分物质分离效果会有所下降,刮膜的转速是物料在加热壁面形成液膜的时间与厚度主要原因之一,而液膜的均一性和厚度会影响蒸发效率、综合产品质量和设备分离效率。在进料速率为6.0 mL/min、转速为300 r/min时产品色度合格。优化的二级分子蒸馏条件为:温度120 ℃、压力30 mbar,进料速率6.0 mL/min,刮膜转速350 r/min,在此条件下,2-PE产品纯度均达99.0%以上,质量达食品添加剂QB/T1782—2014标准,收率达82.54%。由于一级分子蒸馏轻组分中的2-PE可以通过去除乙醇和水后再次回到一级分子蒸馏操作,即2-PE可以全部回收,因此在分子蒸馏过程中2-PE的收率取决于二级分子蒸馏的收率。由于2-PE浓缩收率可达98%以上,因此2-PE总收率可达80.9%。

3 结论

1)采用乙醇进行动态洗脱2-PE,洗脱流速为1.5 m3/(m3·h)时2-PE效果较佳,其用量为树脂量体积的1.5~2.0倍。通过薄膜旋转蒸发减压蒸馏浓缩洗脱液,可获得88%~90%的2-PE浓缩液,浓缩液呈深棕色,2-PE收率可达98%以上, 乙醇回收率在95%左右。

2)生物转化法生产的2-苯乙醇通过二级蒸馏实现产品精制。一级分子蒸馏目的是去除乙醇和水等低沸物,二级分子蒸馏是分离出2-PE产品。确定了分子蒸馏的最佳运行条件,一级蒸馏的工艺条件为蒸馏温度70 ℃、蒸馏压力250~300 mbar,进料流量为4.0 mL/min;二级蒸馏的工艺条件为蒸馏温度120 ℃、蒸馏压力30 mbar,进料流量为6.0 mL/min;在此条件下产品色度呈淡黄色,2-PE纯度达99.0%以上,收率亦达到82.99%,提取精制2-PE的总收率为81.3%。

3)与传统精馏精制操作条件相比,采用二级分子蒸馏分离纯化2-PE,分子蒸馏条件易于控制,蒸馏温度大大降低,蒸馏效率较高,产品纯度和色度均可达到食品添加剂的要求,为生物法转化合成2-PE的工业化生产提供有效的工艺参数。