多种侵蚀环境下抗腐蚀混凝土配合比设计技术

赵 德 超

(中铁二局第五工程有限公司,四川 成都 610000)

1 工程概况

某高铁项目全长432 km,其中T—Q段230 km为新建段,Q—E段212 km改建段。项目按300 km/h设计,采用中国高铁标准设计、施工和运营管理,是该国第一条现代化高速铁路,也是一带一路,中国高铁真正走出国门的第一个项目。线路穿趆广袤的盐湖地区,长达10 km的软基需采用预制方桩打入进行地基加固处理,提高承载力。采用预制场集中生产、蒸汽养护、到龄期经检测合格、运至施工现场、打桩机打入施工工艺。

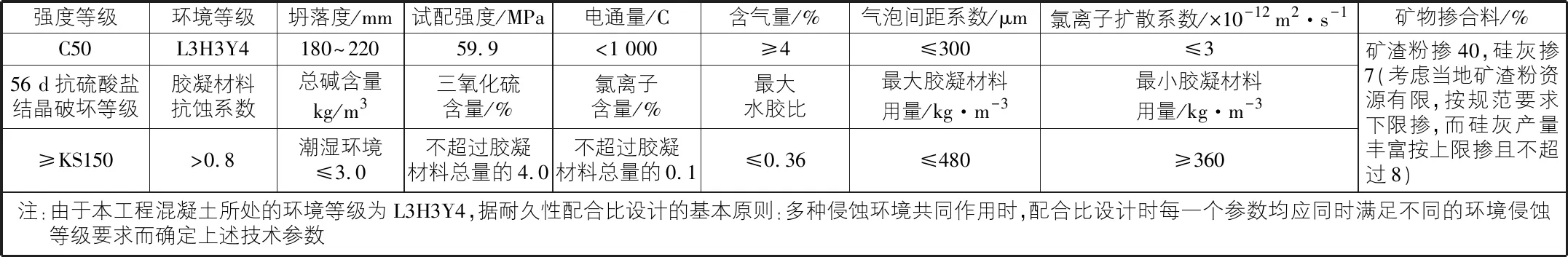

2 确定该混凝土配合比设计技术参数

预制方桩设计要求为100年的C50高性能耐久性混凝土,侵蚀环境等级为L3,H3,Y4。根据设计对盐湖段地质进行调查,发现该段路基所处环境等级为L3,H3,Y4,处于氯盐侵蚀、化学侵蚀及硫酸盐结晶破坏三种高侵蚀相互作用的环境。混凝土抗侵蚀要求之高,在中国类似工程中罕见。按照设计文件及《铁路混凝土验收标准》确定C50(L3H3Y4)混凝土配合比设计技术参数如表1所示。

表1 混凝土配合比设计技术参数表

3 原材料选择

1)水泥。

由于该混凝土所处为高硫酸盐侵蚀环境,选取Delijian水泥厂生产的高抗硫酸盐Ⅱ型低碱水泥。

2)矿物掺合料。

经调查,当地无粉煤灰生产,仅有磨细矿渣粉且产量较低但硅灰产量丰富且质量稳定,拟定采用Sepehan矿渣粉和Azna硅灰作为外掺料提高混凝土的抗腐蚀性。

3)细骨料。

经调查选用线路附近Razani砂石生产的天然河砂作为细骨料。

4)粗骨料。

经调查选用线路附近Zambook砂石生产的5 mm~25 mm两级配破碎卵石(5 mm~12 mm占30%,12 mm~25 mm占70%)作为粗骨料。

5)外加剂。

经检测和混凝土试拌选定Persian White Damavand公司生产的SR340P聚羧酸系高性能减水剂和MA-410引气剂。

6)混凝土拌合用水。

混凝土拌合用水使用饮用水。

4 理论配合比设计

耐久性混凝土配合比设计步骤以及计算中所涉及的公式与普通混凝土配合比设计并无差别,主要增加前置条件和耐久性要求,即各项指标均要满足列表技术参数要求,包含前置条件和耐久性指标的验证结果,而非仅保证强度和工作性要求。

4.1 试配强度的确定

按混凝土试配强度公式计算:

fcu,0=fcu,k+1.456σ=59.9。

其中,fcu,0为混凝土的试配强度,MPa;fcu,k为混凝土立方体抗压强度标准值,MPa;σ为混凝土强度标准差。由于没有当地近期的混凝土强度资料,σ按JGJ 55—2011普通混凝土配合比设计规程之规定取6.0 MPa。

4.2 水胶比

水胶比的大小决定混凝土硬化后的强度并影响混凝土的耐久性,选择低水胶比能保证混凝土的密实性,是耐久性混凝土配制的特点之一。混凝土的强度与水胶比及使用的水泥强度成线性关系,仍按保罗米公式计算水胶比。

其中,W/B为混凝土水胶比;αa,αb均为回归系数,αa取0.53,αb取0.20;fb为胶凝材料28 d胶砂抗压强度,fb=γfγsγcfce,g;γf为硅灰影响系数,取1;γs为矿渣粉影响系数,取0.90;γc为水泥强度等级值富余系数,按实际统计值取1.18;fce,g为水泥强度等级值,取42.5MPa;fcu,0为混凝土试配强度。

由上式计算得出水胶比为0.37,因为水胶比是耐久性配合比的重要参数之一,它关系到能够保证混凝土的密实度,防止含腐蚀性气体渗入,按前表确定的技术参数最大水胶比为0.36,因计算水胶比大于规定值,应取规定值的原则进行下步计算,即水胶比取0.36。

4.3 单位用水量

根据多次试拌经验,在不掺减水剂时,单位用水量为215 kg,高性能减水剂的减水率为26%,按下式计算单位用水量:

4.4 单位胶凝材料用量

其中,mbo为计算配合比每方混凝土胶凝材料用量;mwo为单位用水量;W/B为混凝土水胶比。

4.5 矿渣粉、硅灰、水泥各自用量

mko=mbo×40%=177(按前表已确定的技术参数取值)。

mao=mbo×7%=31(按前表已确定的技术参数取值)。

mco=mbo-mso-msi=234。

其中,mso为矿渣粉用量;mao为硅灰用量;mco为水泥用量。

4.6 减水剂和引气剂用量

mdo=mbo×0.6%=2.65(经试验后确定的减水剂掺量)。

meo=mbo×0.01%=0.442(经试验后确定的引气剂掺量)。

其中,mdo为高性能减水剂用量;mao为引气剂用量。

4.7 砂率

根据多次试拌的经验,确定该C50配合比砂率取42%为宜。

4.8 采用质量法计算粗细骨料用量

利用下式计算:

mwo+mco+mko+mao+mso+mgo=mcp。

其中,mso为计算配合比每方混凝土细集料用量;mgo为计算配合比每方混凝土粗集料用量;mcp为每方混凝土拌合物的假定质量因本配合比的混凝土为含气量混凝土,取2 400 kg/m3;βs为砂率。

减水剂和引气剂质量未纳入计算。

经计算,得到计算配合比的粗集料为1 026 kg,根据大、小石的掺配比例得到12 mm~25 mm石为718 kg, 5 mm~12 mm石为308 kg,细集料为773 kg。

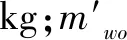

4.9 汇总每方混凝土中的各材料用量

汇总每方混凝土中的各材料用量如表2所示。

表2 每方混凝土中的各材料用量表

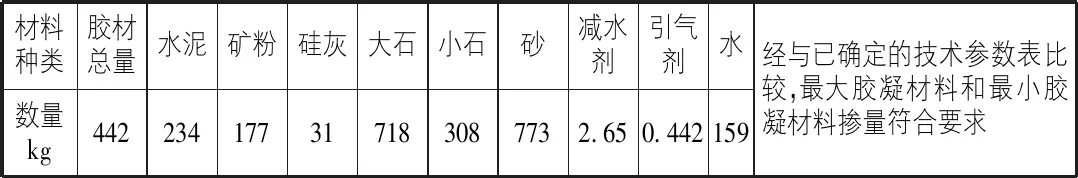

4.10 混凝土配合比试拌

试拌阶段使用与施工相同的原材料采用强制式拌合机在室内试拌,试拌结束后测表观密度和不同时间的坍落度、扩展度、含气量和初终凝时间,如表3所示。

表3 物理性能检测结果汇总表

各项指标检测结果符合设计和施工要求。

5 配合比耐久性指标验证

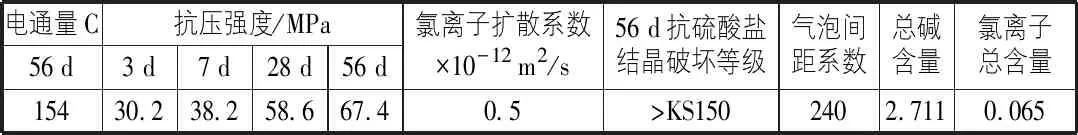

再次试拌制作强度及各项耐久性指标验证试件,分别成型3 d,7 d,28 d,56 d抗压强度试件各1组;成型电能量试件1组;成型氯离子扩散系数试件1组;56 d抗硫酸盐结晶破坏等级试件4组;气泡间距系数试件1组,并计算总碱含量和氯离子总含量三氧化硫含量。标准养护至不同龄期后的检测结果如表4所示。

表4 耐久性能检测结果汇总表

经验证,各项指标符合设计要求,可用于C50预制桩施工。

6 施工过程质量控制

加强施工过程管控是保证混凝土质量的重要环节。盐湖段预制桩施工中采用强制式拌合机拌合、混凝土灌车运输至浇筑点运用溜槽入模成型的方式预制完成。通过蒸汽养护,快速提高早期强度,7 d达到设计要求,冲击振动打入软土地基,从而达到加固地基作用。施工过程中加强了原材料质量控制、拌合站监控、浇筑现场坍落度、含气量双控措施,保证入模混凝土质量。通过同条件试件强度和实体回弹监测,随时掌握实体强度发展状况,保证了所有预制桩质量符合设计要求。

7 结语

以某高铁盐湖段软基处理为载体,采用掺硅灰和矿渣粉提高混凝土耐久性;掺高性能减水剂和引气剂,解决含气量问题,并通过一系列耐久性检测,设计出了性能满足要求、经济合理且具有施工可操作性的C50(L3H3Y4)抗侵蚀耐久性混凝土配合比。该配合比在盐湖段正式施工,为全线抗侵蚀混凝土配合比设计提供了重要参数和积累了宝贵经验。保证了高铁的施工质量,不仅有利于项目建设任务优质高效推进,而且对充分利用当地材料,降低工程造价具有十分重要的现实意义。