某化工厂转动设备驱动方式改造方案设计

杨 佼

(中铁三局集团有限公司勘测设计分公司,山西 太原 030001)

1 工程概况

某化工厂以焦炉气为原料,年产18万t合成氨、30万t尿素,其工艺流程如下:焦炉气输送→气柜→湿法脱流→压缩→干法脱硫→转化→变换→补碳→脱碳→精脱硫→甲烷化→氨合成→尿素合成→尿素造粒。其中合成氨装置工艺流程采用气柜、湿法脱硫、压缩、转化、变换、补碳、脱碳和甲烷化工序,最后经合成工段生成液氨。尿素生产工艺采用二氧化碳汽提法生产工艺,使用合成氨生产中生产出来的液氨及来自合成氨生产脱碳工序的原料CO2气体来合成尿素。生产工艺包括原料的供应、合成与汽提、低压分解回收、尿素溶液的蒸发、解吸水解、大颗粒尿素等6个部分。

该化工厂现存工艺转动设备驱动方式均为电动机驱动,运行时,厂用电率较高,影响全厂的经济运行指标。为进一步节约能源、降低能耗,提高全厂经济效益,拟将该厂部分用电设备改为汽轮机驱动。经全面排查,可供改造设备见表1。

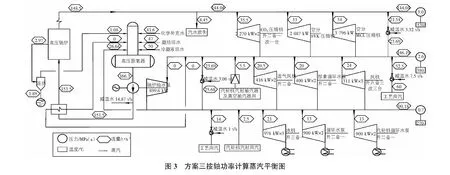

表1 改造机组信息表

2 改造方案选择

考虑将表1用电设备改为汽轮机驱动,汽轮机所需蒸汽配置采用三级管网,改造方案如下:

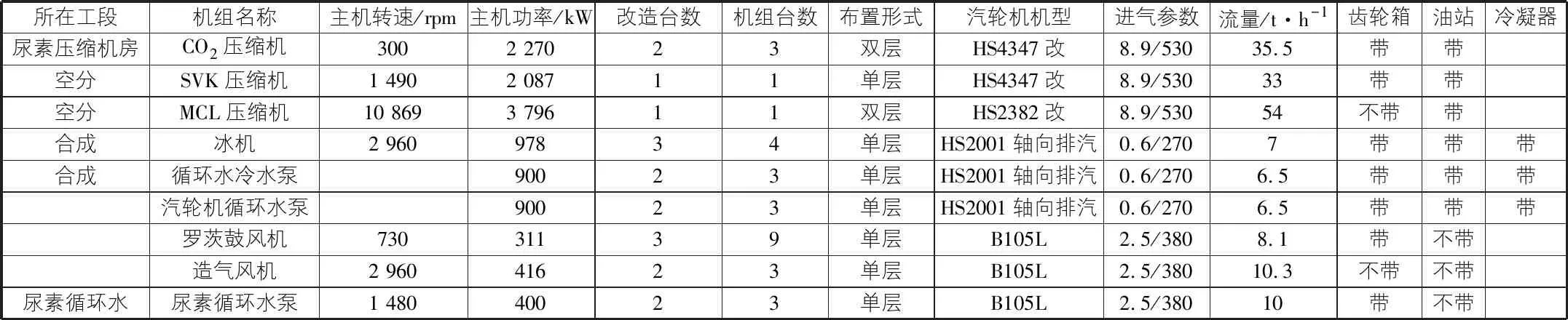

方案一:此方案考虑三级管网,蒸汽平衡图如图1所示。第一级管网为9.0 MPa(a),530 ℃,第二级管网为2.6 MPa(a),380 ℃,第三级管网为0.7 MPa(a),270 ℃。

进汽采用第一级管网,排汽去第二级管网的机组为空分SVK一台(2 087 kW),空分MCL一台(3 796 kW),CO2压缩机2台(2 270 kW×2)。考虑到空分机组是整个厂内工艺中最重要的机组,所以将其放在第一级管网上。CO2压缩机厂房距空分车间厂房较近,所以这4台机组进汽用同一个管网,可减少高温高压蒸汽管道的布置。

功率较小的机组可以做成进汽采用第二级管网蒸汽,排汽去第三级管网。此类机组有造气风机2台(416 kW×2)、尿素循环水泵2台(400 kW×2)、鼓风机3台(311 kW×3)。主要是考虑这些机组功率较小,采用这个等级的蒸汽,效率相对较高,机组改造比较方便。

剩下的机组做成进汽0.7 MPa(a)的冷凝式汽轮机,此类机组有冰机3台(978 kW×3)、循环水泵2台(900 kW×2)、汽轮机循环水泵2台(900 kW×2),这几台机组现场有放冷凝器空间,所以考虑采用冷凝机型。

将锅炉给水泵(948 kW)中的一台选为汽轮机驱动,进汽采用第二级管网,排汽去第三级管网。将除氧器低压加热蒸汽接入第三级管网。另外,二级管网富裕蒸汽可设一台高压加热器,加热锅炉给水,以降低锅炉煤耗。

此方案为三级蒸汽管网,每级管网上均有备用电机,遇到机组检修或厂内生产蒸汽有调整时,均可通过开电机驱动的备用机组,对管网重新进行平衡。

此方案轴功率20 470 kW,其中,改造功率19 522 kW,改造机组18台。需要高温高压蒸汽约158 t/h。考虑汽水损失,此方案需锅炉蒸发量为162.9 t/h。标煤消耗量16.4 t/h,脱盐水消耗量40.2 t/h,发电量20 470 kW。

汽轮机的额定功率是汽轮机设计时需考虑的余量,锅炉设计需按照汽轮机额定功率时耗汽量来设计,汽机额定功率下,拟选用锅炉额定蒸发量约180 t/h。

方案二:将方案一中CO2压缩机(2 270 kW)一台改为汽轮机驱动,锅炉给水泵一台设为汽轮机驱动,不设高压加热器,蒸汽平衡图见图2。

此方案按轴功率计算锅炉蒸发量为149.6 t/h。标煤消耗量15.99 t/h,脱盐水消耗量40.97 t/h,发电量18 147 kW。汽机额定功率下,拟选用锅炉额定蒸发量约170 t/h。

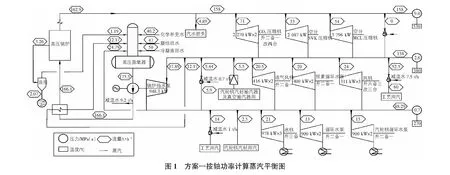

方案三:将方案一中CO2压缩机(2 270 kW)一台改为汽轮机驱动,锅炉给水泵全部为电驱,不设高压加热器,蒸汽平衡图见图3。

此方案按轴功率计算锅炉蒸发量为148.5 t/h。标煤消耗量15.87 t/h,脱盐水消耗量41.57 t/h,发电量17 252 kW。汽机额定功率下,拟选用锅炉额定蒸发量约170 t/h。

与方案一相比,标煤耗量相同时,方案二与方案三的发电量更少,为合理利用能源,降低发供电标煤耗,提高全厂经济效益,选择方案一更合适。

3 主机选型及主要工艺流程

拟选用燃料适用范围广的高温高压循环流化床锅炉。主汽参数:9.81 MPa,540 ℃;给水温度:180 ℃~215 ℃;锅炉效率:90%。

各工艺转动设备改为汽轮机驱动,各汽轮机组选型见表1。

除灰渣系统:采用灰渣分除系统;脱硫系统:利用本厂氨源,采用氨法脱硫;脱硝系统:采用SNCR脱硝。

4 投资情况

本项目为节能技改项目,包括两大部分。

4.1 汽轮机驱动改造部分

汽轮机18套,包含油站、冷凝器、齿箱、控制系统;冷却塔1套。

4.2 锅炉房部分

燃料供应系统充分利用原有系统进行改造,供水可由老厂区接入,脱盐水由老厂区接入,水处理费用仅考虑加药取样费用。其余系统按新上项目考虑。

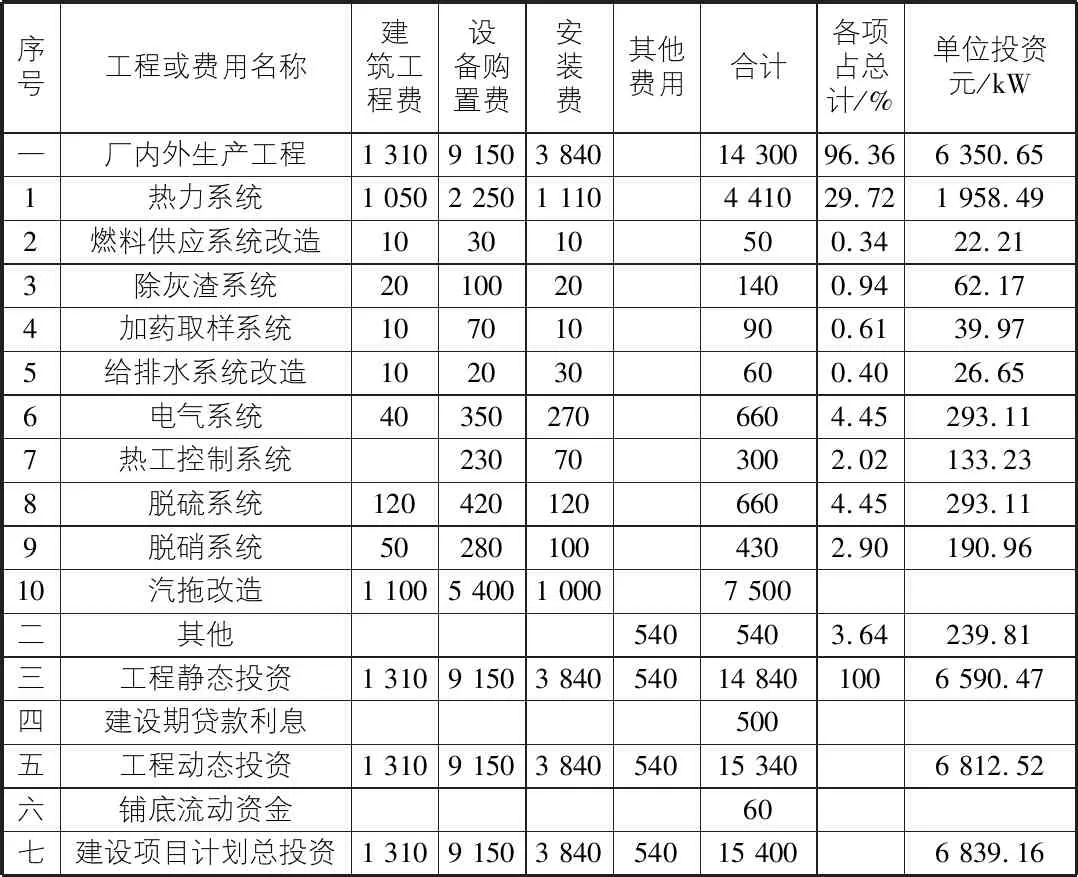

4.3 总投资估算

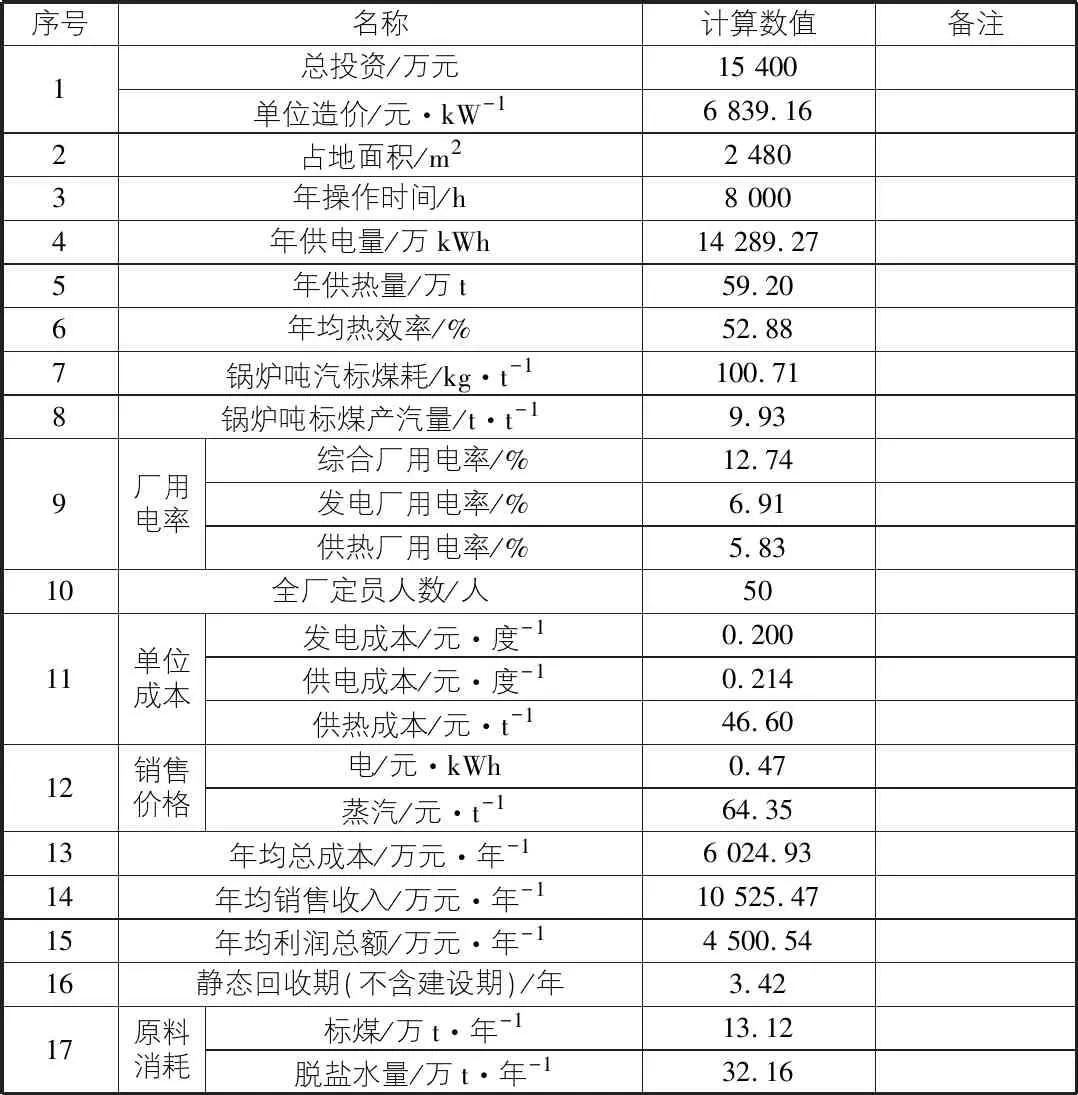

根据初步估算,本工程建设总投资15 400万元,折单位投资6 839.16元/kW。其中静态投资为14 840万元,动态投资15 340万元,详见表2。

表2 总投资估算表

5 成本费用测算

成本费用计算的主要参数如下:

汽水损失按3%考虑,锅炉排污率按2%考虑,自用电率按12.74%考虑,锅炉热效率按90%考虑。

标煤价由26 840 kJ/kg,289.8元/t折算为316.05元/t,脱盐水价5.9元/t,电价0.47元/度。

脱硫费用收入与支出大致持平,暂不考虑。

修理费率2.5%,折旧设备按20年,土建按30年,净残值率5%,全厂人员50人,工资4万元/(人·年),管理费率为工资总额的50%。

总投资中30%为企业自有资金,其余70%向银行申请贷款解决,年利率4.9%。

主要计算了方案一的成本费用,详见表3。

表3 技术经济指标

6 总平面布置

结合厂址区域位置及与周边厂区的协作条件、地形与气象条件,方案锅炉房位于厂区的西北角现有锅炉房区域,处于厂内全年最小频率风向的上风侧。占地面积2 480 m2(34 m×73 m)。

7 结论及全厂经济技术指标

方案一的全厂经济技术指标详见表3。

全厂投资15 400万元,折单位投资6 839.16元/kW;发电成本0.2元/度,供电成本0.214元/度;供热成本46.6元/t(折2.5 MPa,225 ℃);静态投资回收期3.42年(不含建设期)。从经济技术及投资回收期的角度来看,本方案设计是可行的。