矿物掺合料对干热河谷地区混凝土性能影响研究★

吕剑锋 梁丽敏 焦 岩 李世华 姜 磊

(云南建投绿色高性能混凝土股份有限公司,云南 昆明 650501)

0 引言

某高速公路连续刚构桥地处典型的干热河谷地区,单幅桥宽12.5 m,全长488 m,其中主桥为三跨连续刚构桥。该地区具有降雨少、湿度小、蒸发大、日照充足、气温高等气候特征。该桥0号块混凝土设计强度等级为C55,垂直泵送高度98 m。0号节段作为连续刚构桥中体积最大的预应力构件,其稳定状态直接关系到结构质量,受力情况在整个桥体中最为复杂[1];且该地区“集热效应”较为突出,混凝土强度等级高、用水量低、胶凝材料用量高、混凝土黏度高,易造成混凝土泵送阻力大、失水快、工作性损失大,混凝土的泵送施工控制难度进一步加大[2]。

国内外的专家和学者对大体积混凝土温度应力的计算和防裂技术进行了大量研究,但针对高温炎热环境下的公路桥梁大体积混凝土的研究比较少。且云南省全省范围内Ⅰ级粉煤灰产量低,采用Ⅰ级粉煤灰进行生产成本较高。本文以0号块大体积泵送C55混凝土为研究对象,研究矿物掺合料种类及掺量对高温低湿环境下混凝土工作性能、力学性能及体积稳定性,并进行工程应用,旨在为高温低湿环境下公路工程混凝土的施工提供理论依据和参考。

1 试验

1.1 原材料

水泥采用瀛洲P.O52.5普通硅酸盐水泥,性能指标见表1;粉煤灰采用Ⅰ级、Ⅱ级粉煤灰,性能指标见表2;粒化高炉矿渣粉采用红河溶剂厂生产的S75级、S95级矿渣粉,性能指标见表3;粗骨料选取5 mm~25 mm连续级配碎石,压碎值18.9%,针片状颗粒含量3.0%;细骨料采用河砂,细度模数2.9,含泥量1.2%。外加剂选用固含量15%的高性能聚羧酸减水剂,减水率29%。

表1 水泥性能指标

表2 粉煤灰性能指标

表3 矿渣粉性能指标

1.2 试验方法

混凝土的工作性能指标参照GB/T 50080普通混凝土拌和物性能测试方法;混凝土抗压强度、静力受压弹性模量测试方法参照GB/T 50081普通混凝土力学性能试验方法标准进行,试验环境为温度20 ℃±2 ℃,湿度不小于95%的标准条件养护;混凝土的平板开裂、非接触收缩试验参照GB/T 50082普通混凝土长期性能和耐久性能试验方法标准,试验环境条件为日平均气温29 ℃,湿度53%,与施工同条件。

1.3 配合比

根据基于密实骨架堆积设计原理[3]及当地原材料特征进行配合比设计,选定水胶比为0.30,砂率40%,矿物掺合料掺量为20%,且采用S75级、S95级矿渣粉以及Ⅰ级、Ⅱ级粉煤灰单掺和复掺,并根据实际试配结果确定外加剂推荐掺量为2.2%,探究配合比参数对混凝土工作性能、力学性能和耐久性能影响。混凝土的配合比见表4。

表4 混凝土配合比 kg/m3

2 结果与分析

2.1 矿物掺合料对混凝土泵送性能影响

表5是各组混凝土初始工作性及1 h经时损失工作性指标。由表5数据可知,矿物掺合料对新拌混凝土坍落度影响较小。

表5 矿物掺合料对混凝土工作性能的影响

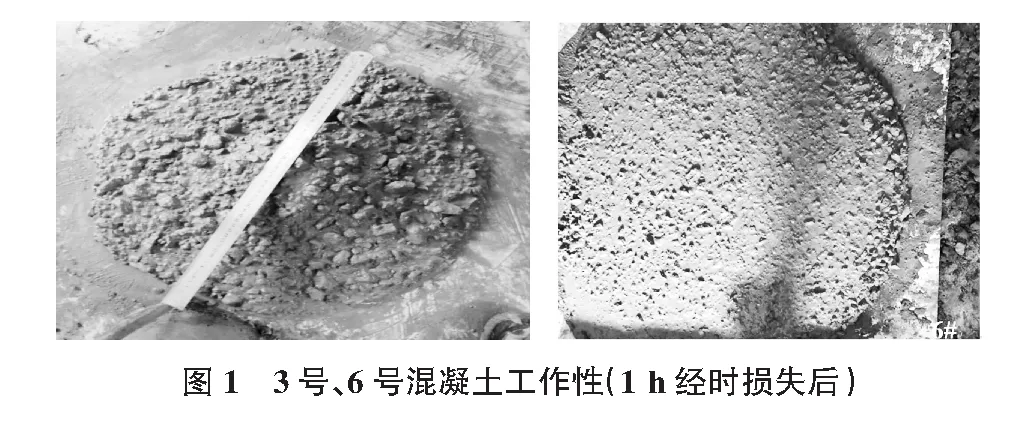

配合比6号的工作性能最佳,采用S95级矿渣粉和Ⅰ级粉煤灰时工作性能略优于S75级矿渣粉和Ⅱ级粉煤灰;采用粉煤灰和矿渣粉双掺时其工作性能要优于单掺,混凝土的整体和易性较好。混凝土坍落度均在210 mm以上,倒提时间在5 s以内,扩展度均大于550 mm,坍落度饼中心均未出现骨料堆积现象,边缘均没有出现浆体析出(见图1)。

对于矿物掺合料而言,改善混凝土工作性能主要依靠其微集料效应和形态效应,改善作用与掺合料品质正相关。选用优质的矿物掺合料可有效解决超高泵送混凝土泵送难题的关键技术措施。

2.2 矿物掺合料对混凝土力学性能的影响

表6为各组混凝土3 d,7 d,28 d抗压强度和28 d静力受压弹性模量数据。由表6可知,不同掺量矿渣粉掺合混凝土的28 d强度均达设计值的125%以上,满足设计及施工要求,且采用优质矿物掺合料其28 d强度较S75级矿粉Ⅱ级粉煤灰有所提高。不同矿物掺合料掺合C55混凝土静力受压弹性模量在4.21×104MPa~4.38×104MPa之间,双掺较单掺混凝土静力受压弹性模量呈现下降的趋势,优质矿物掺合料配制的混凝土静力受压弹性模量较Ⅱ级粉煤灰S75级矿渣粉略低。

表6 C55混凝土强度及静力受压弹性模量

通过对不同矿物掺合料C55预应力混凝土静力受压弹性模量分析比较,分别采用单掺及双掺的方式,混凝土静力受压弹性模量无明显相关关系,均满足JTG D62—2012公路钢筋混凝土及预应力混凝土桥涵设计规范要求(大于3.55×104MPa),因此,选用Ⅱ级粉煤灰S75级矿渣粉配制C55预应力混凝土可满足施工要求。

2.3 矿物掺合料对混凝土体积稳定性研究

混凝土早期收缩性能的试验结果见表7。

表7 混凝土早期收缩率

由图2可看出,混凝土25 h内早期收缩程度较为严重,且采用双掺配合比混凝土的早期收缩率较单掺略有提高;20 h~25 h时间段内,采用S95级矿渣粉和Ⅰ级粉煤灰配制的混凝土收缩率较大。C55预应力混凝土水胶比较小,水占整个胶凝材料体系的比例较小,混凝土内部水分更容易迁移至空气中造成混凝土表面失水,因此,选用双掺配合比进行浇筑时,要加强养护,防止裂缝的产生。

表8为C55预应力混凝土平板开裂指标,由表8数据可知,C55预应力混凝土抗裂等级均可达到Ⅱ级。

表8 混凝土抗开裂性能

当矿物掺合料掺量小于30%时,矿物掺合料的掺入可以有效减少水化热,缩小硬化过程中各部分之间的温度差,从而减轻各个部分之间因温差过大引起不均匀收缩而导致的裂纹;而当矿物掺合料掺量大于30%时,矿物掺合料的掺入会导致水泥石与集料的粘结力下降,使混凝土的强度降低,抵御载荷的能力下降,从而在硬化过程中容易导致裂纹的产生[4](见图3)。

2.4 工程应用

选择泵送施工,设备选择三一重工HBT80C型S阀电动机拖泵,混凝土理论输送压力9.5 MPa/16.5 MPa(低压/高压)、混凝土理论输送量80 m3/h/46 m3/h(低压/高压)。施工选择直径为125 mm泵管,经过8个90°弯管垂直泵送98 m浇筑至0号块顶端。

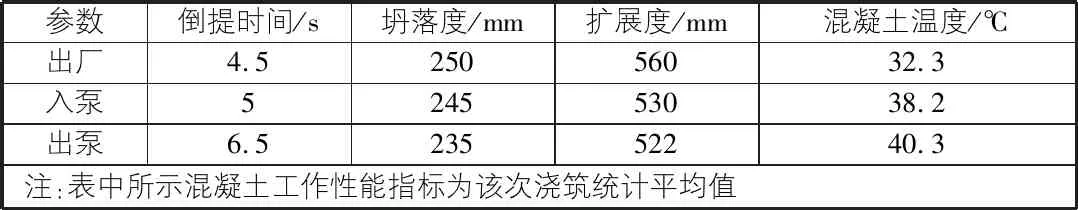

实际浇筑过程气温为34.3 ℃,相对湿度51%。混凝土出机后静置20 min±5 min后,对其进行初始工作性能测试。分别测试1 h和2 h时的经时损失,工作性能见表9。

表9 混凝土出机工作性指标

由表9可知新拌混凝土出机后的初始工作性能优良,坍落度250 mm,扩展度560 mm,倒提时间5.0 s;浆体包裹骨料均匀,坍落度饼由边缘至中心骨料分布均匀,边缘无浆体析出,中心无骨料堆积。

混凝土工作性能经时损失数据表明:1 h经时损失较小,静置2 h后工作性能指标出现一定程度经时损失,混凝土经时工作性能数据表明坍落度损失为10 mm,扩展度损失30 mm,倒提时间延长1.6 s。采用高保坍型外加剂,工作性经时损失较小,混凝土和易性较好,未出现浆体析出现象,坍落度饼中心未出现骨料堆积现象,且混凝土状态较为柔和,2 h后可满足垂直泵送98 m要求。

混凝土运输至现场和出泵后的状态见图4。坍落度扩展度损失较小,和易性较好,目测坍落度饼边缘无析浆,中心无骨料堆积。具体性能指标如表10所示。

表10 混凝土泵送工作性指标

在混凝土收光终凝后,在混凝土表面先用塑料薄膜覆盖一层,以封闭混凝土内部水分蒸发的途径,以达到防止水渗透的目的[5];再覆盖一层干棉被,减少混凝土表面热量的散发,以保证混凝土芯表温差控制在25 ℃范围内。混凝土覆盖养护必须严密贴实,保温材料幅边搭接宽度不少于10 cm;考虑到后期水分蒸发,导致混凝土表面失水,养护期间时刻保持混凝土表面湿润,拆模后混凝土表面光滑,未出现裂缝。

3 结语

1)C55预应力混凝土采用S95级矿渣粉、Ⅰ级粉煤灰双掺可显著提高混凝土工作性能,高保坍型减水剂时混凝土的工作性能最佳;60%减水母液+40%保坍母液复配的减水剂减水效果和保坍效果最佳,1 h后坍落度损失5 mm,扩展度损失30 mm,倒提时间延长1.5 s。

2)对于C55预应力混凝土,矿物掺合料的加入对混凝土静力受压弹性模量影响较小,掺量为20%时(单掺或双掺),混凝土静力受压弹性模量大于3.55×104MPa;C55预应力混凝土抗裂等级均可达到Ⅱ级,采用双掺配合比应加强混凝土的早期养护。

3)混凝土的生产和泵送工作性能检测数据表明:混凝土入泵坍落度在240 mm左右,扩展度为530 mm左右,倒提时间7 s以内,且目测混凝土和易性良好,可满足垂直泵送98 m的工作性能要求。