抽油机井皮带频繁断裂原因分析及治理对策

谢宇(大庆油田有限责任公司第二采油厂)

1 抽油机井皮带使用现状

1.1 全厂使用概况

2018 年底某区块共有抽油机井7 338 口,开井5 917 口。受抽油机液量高、皮带磨损(图1)、皮带轮损坏以及雨季等因素影响,导致部分井更换皮带频繁[1],2018 年抽油机皮带更换统计见表1。统计5 917口抽油机井,其中更换皮带4 604口累计更换皮带16 049根,平均单井年更换3.49根。

图1 皮带磨损现场情况

按机型对比:更换皮带频次较高的是10 型机和12型机,年更换频次分别为3.62根和4.33根。

按日产液量对比:产液量越高,皮带更换越频繁[2-3],其中产液量在50~70 m3的抽油机井年平均更换4.44 根,产液量大于100 m3的抽油机井年平均更换4根。

表1 2018年抽油机皮带更换统计

按抽油机皮带型号对比:5380 和6350 两种型号应用数量最多,年更换频次分别为3.58 根和3.60根,7300、5690 和7100 三种型号皮带更换频次最高,分别达到8.65根、5.38根和4.23根。

1.2 雨季更换情况

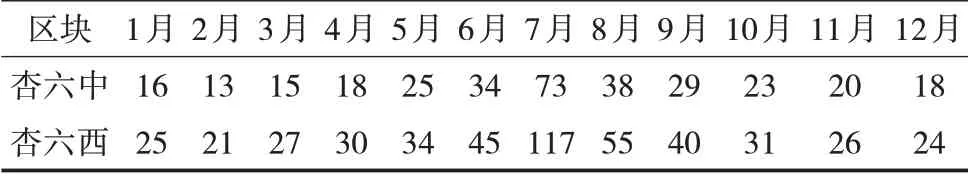

通过调查发现,进入雨季后,皮带与皮带轮之间摩擦力减小造成打滑,抽油机皮带更换频繁[4-5]。以杏六中、杏六西为例,目前共有抽油机井283口,2018 年初各类主要使用皮带平均寿命63 天,皮带断井月度统计见表2。

表2 皮带断井月度统计 单位:根

2 频繁断皮带井原因分析

统计年更换皮带达到4 次及以上的抽油机井共计1 710 口,其中:因载荷大更换皮带349 口;因皮带磨损更换皮带1 064 口;因皮带轮小更换皮带126 口;因皮带轮小更换皮带131 口;其它原因131口。

2.1 载荷大井原因分析

载荷大的井平均最大载荷均高于全厂的平均值,说明最大载荷越高,皮带越容易磨断[6];同时,扭矩利用率在70%以上的井更换频次一般比较多,尤其10 型机和12 型机非常明显,平均更换频次分别达到7.24 根和8.41 根,说明扭矩利用率超过70%的井,皮带断的频次也越高,频繁断皮带井统计见表3。

表3 频繁断皮带井统计

2.2 皮带磨损原因分析

皮带磨损的井,目前在用的皮带产品均符合国家标准,但在使用过程中由于雨季、长期磨损等原因仍存在质量缺陷,不满足实际生产的需求。其中5380 和6350 两种型号应用数量最多,分别达到571 口和183 口,年更换频次分别为5.82 根和6.17根,7300、5690 和5960 三种型号皮带应用井数不多,但年更换频次最高,分别达到8.32 根、7.19 根和6.61根。

2.3 皮带轮磨损原因分析

皮带轮磨损的井,由于加工质量或者长期使用等原因,造成皮带轮磨损严重,导致皮带断裂,减少了开井时间,影响了产油量。采用提前排查、提前更换的方式,减少由于皮带轮损坏造成的开井时间减少的情况发生。

2.4 皮带轮小原因分析

皮带轮小的井,由于皮带轮包角小,皮带与皮带轮接触面小,导致摩擦力小,造成皮带打滑磨断。对于此类井,安装变频器降低冲速同时换大皮带轮[7],增大皮带包角,合理匹配,延长皮带寿命。

3 频繁断皮带井治理对策

3.1 治理原则

治理工作本着“节约生产成本,降低劳动强度、提高经济效益”的原则,对单井采取针对性措施,确保单井措施及时有效,从根源上解决皮带断的问题,保证皮带治理工作见到实效,将治理井的皮带平均使用寿命由原来的58 天延长到100 天以上。

3.2 治理对策

针对更换皮带频次4 次以上的井进行治理,治理过后,年平均更换频次由2018 年的6.32 根降到4 根以下,频繁断皮带井按更换频次统计见表4。

表4 频繁断皮带井按更换频次统计

1)针对更换频次大于或等于8 次的井;更换频次4~8 次但最大载荷、扭矩利用率非常高的井安装半直驱永磁同步电动机[8-9]。2018年在一矿、四矿应用33 套半直驱永磁同步电动机,应用前后对比,综合节电率为16.05%。其中四矿在聚驱井上应用3 套,应用前,雨季皮带平均使用周期仅为25.7天,目前电动机运行平稳,并消除了皮带维护成本。

2)针对皮带磨损严重的井,应用凹槽型橡胶联组窄V 带,普通窄V 带和凹槽型窄V 带对比见图2。该皮带2018 年在采油四矿聚驱区块使用,添加了氯丁橡胶,传动带的外层包布由浸胶涤棉布(3×3)二层构成,并设计了凹槽。其特点是,当雨水进入传动系统时,通过离心力把雨水从凹槽处快速甩出,防止或减少了凹槽型橡胶联组窄V 带与带轮之间的打滑丢转,防止了传动带的烧焦损毁,传动效率增强。同时凹槽型橡胶联组窄V 带的凹槽在传动过程中,空气流通加大,起到了防滑散热的效果,提高了传动带的使用寿命。

图2 普通窄V带和凹槽型窄V带对比

3)针对皮带轮破损的井提前更换皮带轮,避免破损皮带轮长期与皮带摩擦,加速皮带的断裂。

4) 针对皮带轮小和部分未安装变频器的井[10],安装变频器同时换大皮带轮,增大皮带轮包角,增大皮带与皮带轮接触面积,使的摩擦力增大,减少皮带打滑磨断。

2018年8月,在杏六西、杏六中选择26口井开展皮带对比试验。在雨季运行期间,仅有4 口井皮带断,这4 口井的皮带在雨季的平均使用周期为15 天;截止目前,有13 口井皮带断,断裂井皮带使用周期达到77 天,效果较为显著。

5)做好各项管理工作,降低皮带损耗。一是强化热洗清防蜡管理,降低抽油机载荷;二是结合地面设备情况,实施参数优化设计;三是持续监测电流数据,及时调整平衡度,监测调整皮带轮四点一线状态,合理控制皮带松紧度,监测盘根松紧度,保持抽油杆和盘根盒较高的对中程度,使沉没度控制在一定范围内,保持供采平衡。

4 结论

1)应用半直驱永磁同步电动机,可以消除抽油机井皮带的维护成本的同时,还能实现降本增效,并降低前线工人劳动强度,进一步降低抽油机井的维护成本。

2)应用变频器同时换大皮带轮,增大皮带轮包角,使的皮带与皮带轮接触面积增大,摩擦力增大,减少了皮带由于打滑造成的磨断。

3)应用凹槽型橡胶联组窄V 带,可以大幅度延长皮带使用寿命,在雨季应用的效果也较为显著。

4)通过强化热洗清防蜡管理、实施参数优化设计、及时调整平衡度、合理控制皮带松紧度等管理措施,可以进一步延长皮带的使用寿命,降低抽油机井皮带的维护成本。