碳一化学中新型煤化工装置腐蚀状况分析

李 辉,刘希武,邹 洋,崔新安

(1. 中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003;2. 中国石化石油化工设备防腐蚀研究中心,河南 洛阳 471003)

碳一化学作为能源“非石油化”和化工原料多样化的途径,世界各国积极投入对碳一化学的研究开发,并取得了一系列代表性的工业化成果[1-3]。 然而,碳一化学过程是一个“轻变重”的过程,其装置反应条件十分苛刻,这给装置的安全稳定运行和工业化应用带来了极大的挑战[4-6]。

近年来,以“合成气化学”和“甲醇化学”为主的新型煤化工技术得到了迅速的发展,并建成投产了众多的工业生产装置和示范装置[7]。 在这些装置中,由于原料杂质过多,且处于高温高压环境,化学反应过程更为复杂,其目标产物、中间产物或催化剂中均可能引入强腐蚀性介质, 如H2S、CO2、NH3、硝酸、甲酸、醋酸、F-/Cl-/Br-/I-等,使得腐蚀问题较为突出,已投产的新型煤化工装置在操作运行中也频繁暴露出了设备和管道的磨蚀和腐蚀问题[8,9]。

这些新型煤化工装置中存在的或潜在的腐蚀问题会成为产业化发展进步的严重制约因素。 目前国内还未针对新型煤化工装置展开系统全面的防腐研究, 更无针对性的防腐选材导则和防腐措施。因此,认识当前新型煤化工装置的选材现状及腐蚀问题显得尤为重要。

1 新型煤化工装置的腐蚀现状及选材

1.1 煤气化生产合成气装置

1.1.1 煤气化装置

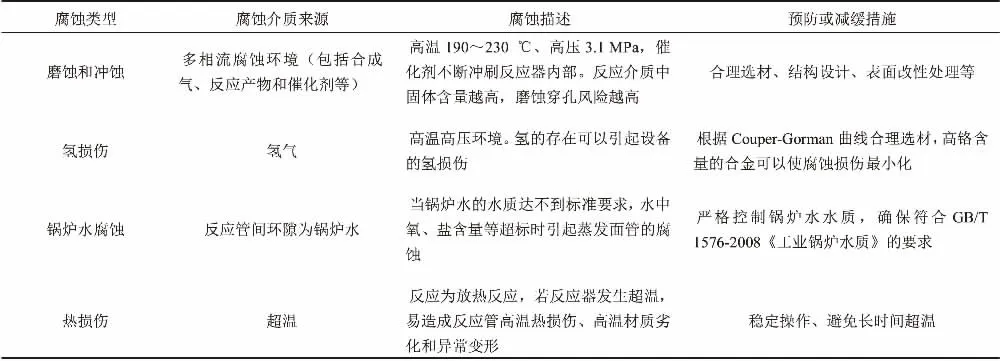

煤气化装置的腐蚀环境非常复杂,首先,存在H2S、CO2、S、SO2、HCN、NH3、NOx、COS、H2和HCl等 多种腐蚀性介质;其次,高温高压的环境,不仅有化学和电化学腐蚀,而且存在金属本身的高温机械性能损伤[10,11];再次,气化装置的激冷水系统、黑水处理系统都是气固液三相共存的环境,冲刷腐蚀非常严重。 目前国内煤气化装置主要存在的腐蚀问题及预防减缓措施见表1[12-15]。

表1 煤气化装置的腐蚀类型、腐蚀部位及预防措施

气化装置选材通常以碳钢和不锈钢为主,洗涤塔、分离器、闪蒸罐等塔罐设备主体材质为碳钢/铬钼钢+316复合。 黑水、灰水、渣水等“三水”系统中的设备和管道选材时应以氯离子浓度和操作温度为主要依据,笔者试验研究表明,在氯离子≤800 μg/g、pH值≥5.5、温度150~250 ℃的煤气化黑水介质条件下,304L其氯化物应力腐蚀敏感性较低。 随着氯离子浓度的升高,可以依次选用316L、2205和2507。 在“三水”系统的局部高流速部位,如高压闪蒸角阀、弯头、三通、泵出口管道等冲蚀磨损严重,可以采用陶瓷衬里或采用硬质合金;同时在结构设计上尽量减缓固体颗粒对设备或管道的磨损。

1.1.2 一氧化碳变换装置

变换装置和气化装置的腐蚀介质相近,粗煤气和合成气中含有H2、CO2、H2S、COS、NH3、HCN等腐蚀成分,操作温度从常温到高温,因而其也可能存在气化装置中除冲刷腐蚀之外的所有腐蚀类型。 另外, 由于出变换装置的合成气温度已低至40 ℃,低于NH4HS的结晶析出温度(49~66 ℃),变换装置中还可能存在NH4HS腐蚀。 如果介质中还同时存在一定量CN-,其能够与FeS反应生成Fe(CN)64-,破坏金属表面已形成的FeS保护膜,加剧腐蚀[16]。 变换装置中汽提塔及其塔顶冷却器工艺介质中含有大量NH3和一定量的H2S和CN-能形成NH4HS腐蚀环境。

通常变换炉和中低压蒸汽过热器等高温部位选材为铬钼钢+堆焊稳定化不锈钢, 冷凝液汽提塔主体选材和换热器选用超低碳不锈钢。 粗煤气管线(气化至变换炉前管线)采用碳钢可满足要求,变换炉出口的高温管线选用铬钼钢,有液相水析出的变换气和变换冷凝液管线可以选用超低碳不锈钢和稳定化不锈钢[17],在奥氏体不锈钢加工过程中应避免形变诱导马氏体的形成[18]。

1.2 以合成气为原料的生产装置

1.2.1 合成气生产甲醇装置

生产甲醇装置反应器中含有H2和CO。H2的存在会发生高温氢腐蚀,CO在150 ℃能与Fe发生作用生成羰基铁,H2S的存在会明显地促进羰基铁的生成,造成设备的腐蚀和管线堵塞[19],粗甲醇中的小分子有机酸同样会产生酸性腐蚀。 再沸器除了小分子酸腐蚀外,还易发生汽蚀。 此外,蒸汽转化炉中当酸烟气温度低于露点温度时, 也存在酸露点腐蚀的风险[20]。

某厂ICI低压合成甲醇中,合成反应器出口热交换器腐蚀严重[21]。合成反应器出气时温度240 ~270 ℃,管程反应气体被冷却到140 ℃, 然后进入甲醇冷凝器。 出口气体CO2体积分数12%以上,水分体积分数1.56%左右,同时含有少量的有机酸(甲酸、乙酸),其露点约为90 ℃。 而由于壳程温度低于60 ℃,在冷气进口区域容易造成反应后的气体局部过冷,温度低于露点,形成含有CO2、有机酸等的酸性冷凝液,造成列管、出口封头和三通的电化学腐蚀。 腐蚀主要是CO2腐蚀。 通常反应器材质应选择稳定化不锈钢。300系列的不锈钢能抵抗绝大部分CO2腐蚀,此外加入气相抑制剂或者提高冷凝液的pH值(pH>6)可以减少冷凝系统中的CO2腐蚀。

1.2.2 合成气生产甲烷装置

目前,关于煤经合成气生产甲烷装置的失效报道很少,该装置环境为高温高压临氢环境,可能存在的失效类型有:

(1)高温H2/H2S腐蚀

高温H2/H2S 腐蚀的选材可以参考Couper-Gorman曲线以及API RP 939C[22]。

(2)金属粉末化

金属粉末化腐蚀产生于450~900 ℃的强碳化、低氧活度氛围中,多发生在Fe-Cr-Ni合金表面,其腐蚀形态主要为点状局部腐蚀。 可以使金属表面C过饱和,可以通过腐蚀产物是否有石墨/金属或金属碳化物来甄别[23]。

金属粉末化可以通过选择Ni-Cr-Fe合金和表面渗铝来避免,同时通过改进工艺气氛条件如提高水(汽)碳比等也可减缓腐蚀[24]。

1.2.3 费托合成装置

费托合成装置的主要腐蚀性介质有CO2、CO、H2、小分子有机酸等物质,可能存在的腐蚀类型有高温化学腐蚀和低温电化学腐蚀。

目前国际上煤制油技术的工业应用还很少,但是从中国石化3000 t/a固定床费托合成中试装置的运行情况来看,费托合成装置腐蚀问题包括原料预处理系统的CO2腐蚀、H2S腐蚀, 反应器中催化剂的磨蚀和冲蚀,合成油冷凝冷却分离系统的CO2腐蚀、有机酸腐蚀[25]。 固定床费托合成反应器的主要腐蚀类型见表2。

表2 固定床费托合成反应器的腐蚀类型及预防措施

通常固定床反应器的防腐以合理选材为主,一般选用稳定化不锈钢,合理的结构设计和工艺操作如法兰选择两侧焊接结构和开工过程保证反应器管壳程的壁温差不超过40 ℃等措施可以避免反应器的泄露和变形。原料预处理系统和冷凝系统选择不锈钢代替碳钢可以防止CO2、H2S和有机酸的冷凝液腐蚀。

1.2.4 合成气制乙二醇装置

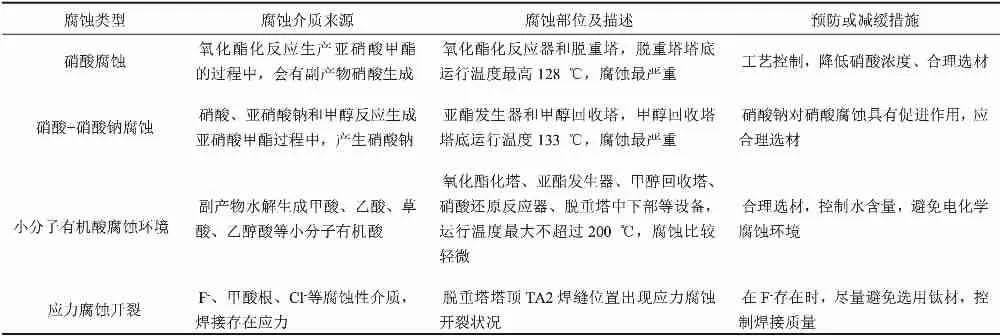

合成气制乙二醇技术路线在煤炭能源的清洁合理利用上具有重大意义[26]。 由于国内现有装置多为新建装置, 因此关于腐蚀问题的公开报道较少。但在气相草酸酯法制备路线中,由于NO的参与及循环,副产物会产生硝酸,因此会形成稀硝酸和硝酸-小分子有机酸共存的腐蚀环境[27]。 其存在的腐蚀类型见表3。

表3 合成气制乙二醇装置的腐蚀类型、腐蚀部位及预防措施

合成气制乙二醇装置结构用材主要是304L不锈钢和TA2。 在某合成气制乙二醇的示范装置腐蚀调研中发现装置投产未满一年,设备就发生严重的腐蚀问题。 其中草酸酯回收塔和甲醇回收塔发生一定程度的有机酸腐蚀,脱重塔塔底发生了严重的硝酸腐蚀,经过多次更换材料和工艺改进,仍未根本上解决腐蚀问题。 开发耐硝酸腐蚀用钢是当前该装置亟需解决的问题。 笔者试验研究初步表明:高铬低碳洁净不锈钢是抗硝酸腐蚀用钢的研究方向。

1.3 以甲醇为原料的生产装置

1.3.1 甲醇制汽油(MTG)装置

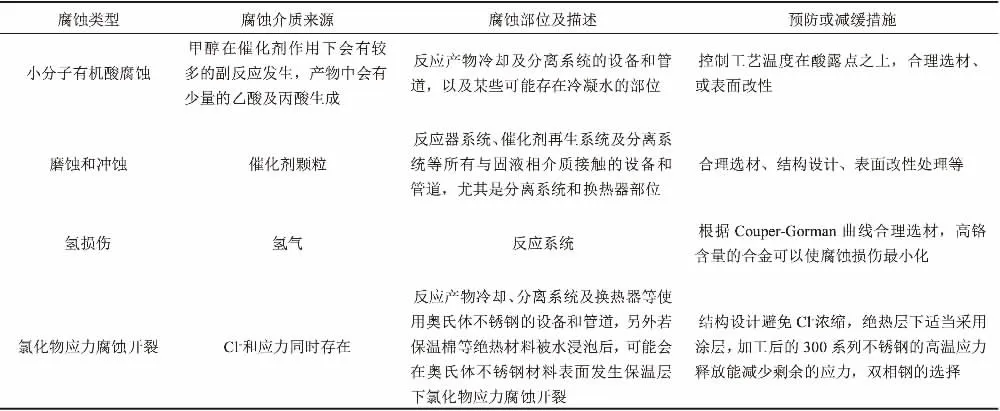

目前国内外几乎没有关于甲醇制汽油装置的腐蚀研究报道。 从反应过程和工艺条件来看,该装置存在副产物H2、CO2、小分子有机酸、大量的水,不可避免的存在高温氢攻击、 露点腐蚀等腐蚀风险。其存在的腐蚀类型见表4。

表4 甲醇制汽油装置的腐蚀类型、腐蚀部位及预防措施

笔者在流化床甲醇制汽油中型试验装置腐蚀调查中发现,反应器顶部与催化剂加料管焊接处曾发生腐蚀泄漏,这是由水蒸汽在催化剂加料阀处冷凝并溶解反应副产物乙酸、丙酸等形成小分子有机酸腐蚀环境所导致,在反应流出物系统同样发现了酸露点腐蚀。

通常MTG装置中反应器材质为铬钼钢, 催化系统管线为超低碳不锈钢,流出物系统管线碳钢居多,酸露点腐蚀可以通过材质升级或表面改性来解决。

1.3.2 甲醇制烯烃(MTO、MTP)装置

甲醇制烯烃技术自2010之后国内才开始真正应用到工业化生产,目前正处在建设高潮[28]。截止到目前,有关甲醇制烯烃装置腐蚀问题,同甲醇制汽油技术一样,国内外鲜有报道。 由于反应气中含有H2、CO、CO2、小分子有机酸、大量的水,在露点部位不可避免的出现酸性水环境, 造成酸性水腐蚀,而在高温部位由于H2和CO存在,潜在有高温氢攻击和CO腐蚀的风险。

国内某MTO装置反应器工艺介质中约含有100 mg/L左右的醋酸,笔者试验研究发现,高温醋酸对于碳钢材料的腐蚀有一定影响,但不是主要腐蚀因素,腐蚀以高温水蒸气腐蚀为主。 反应器系统选材以稳定化不锈钢为主。

2 新型煤化工装置的腐蚀问题分析

碳一化学领域中洁净的新型煤化工技术越来越受到国际上的重视,近几年在中国取得了蓬勃发展。 其主要生产路线是以煤气化生产合成气(CO+H2),再以合成气合成燃料油(费托合成)、甲烷和甲醇等产物或中间产物, 甲醇可进一步转化为汽油、低碳烯烃等[29,30]。

煤化工装置的工艺介质均为易燃、 易爆的物质,且大都处在高温高压的环境,一旦发生腐蚀泄露,势必对人身财产安全构成极大威胁,然而新型煤化工技术仍是一个新兴领域,可借鉴的生产装置的腐蚀防护经验较少,腐蚀问题认识不足,其具体表现在:

(1)对于工业化应用较成熟的煤气化生产合成气的合成气装置(煤气化、一氧化碳变换),国外对腐蚀问题认识相对全面,但国内研究报道很少,目前国内尚无统一选材规范,且生产中暴露出许多腐蚀问题,如磨蚀、氯离子应力腐蚀开裂和氯化铵腐蚀。

针对此问题,可以结合装置腐蚀案例的分析及选材经验的积累,对装置腐蚀展开全面而深入的腐蚀调研,开展装置的腐蚀流程研究,解决实际中存在的腐蚀问题,最后综合形成一整套选材和防腐规范。

(2)对于以合成气为原料生产甲醇、甲烷和燃料油等装置, 腐蚀问题的认识较少。 由于CO、H2存在, 装置的高温部位存在高温氢攻击、CO腐蚀和金属粉化等高温腐蚀环境, 低温部位由于CO2、CO、小分子有机酸存在,以及还原性气氛,从而很容易形成酸性水电化学腐蚀环境以及CO化学腐蚀环境,对于这种复杂腐蚀环境的研究,目前未见报道。

针对此问题,需要深入研究。 针对建成较早、工艺较成熟的合成气制甲醇装置,通过腐蚀调研可以比较全面的了解腐蚀问题和防腐措施。 而合成气制乙二醇、合成气制燃料油、合成气制天然气技术等其装置建设较晚,或正在示范阶段,其腐蚀问题并没有完全暴露,这需要在调研的基础上,开展实验室研究。 主要研究的内容有:模拟合成气制燃料油和甲烷的高温高压环境, 进行氢腐蚀、CO腐蚀和金属粉末化共同存在下的腐蚀规律及选材研究;模拟装置的低温腐蚀环境,重点考察CO2、CO和小分子有机酸共存时,引起的电化学腐蚀和化学腐蚀的腐蚀规律及选材;模拟合成气制乙二醇脱重塔高温高浓度硝酸腐蚀环境,开发工程化硝酸用钢等。

(3)对于以甲醇为原料生产汽油、低碳烯烃等装置,由于建成时间较短,腐蚀问题的认识目前国内外文献报道同样极少,几近空白。 由于反应产物中有少量的CO、H2和有机酸,以及大量的水蒸汽,这些装置的高温部位也潜在有高温氢攻击和CO腐蚀风险,低温部位会形成高露点的酸性水腐蚀环境。

针对此问题,也需要在调研的基础上,开展相应的研究。 实验室研究的主要内容有:中试装置上进行腐蚀挂片试验,进行材料腐蚀评价;模拟MTO、MTP和MTG等装置反应气体出口高温露点环境下低温电化学腐蚀环境和CO腐蚀共同存在下的腐蚀规律及选材。

3 结语

随着以“非石油化”为核心的新型煤化工技术的不断发展与进步,国内越来越多的新型煤化工装置和中试装置已开始陆续出现,在展示出强大的经济活力和发展动力的同时,其装置也暴露了一系列的腐蚀问题。 虽然针对某些装置已开展了相应的腐蚀研究, 并已经取得了丰富的选材与防腐经验,但是由于腐蚀本身的隐蔽性、自发性和长周期性以及煤化工装置环境的苛刻性,针对新型煤化工装置的防腐研究仍有大量的工作要做, 还需生产企业、设计院、科研院所等上下游单位的全力配合,通过借鉴炼油装置防腐的成功经验,将腐蚀研究和工艺研究相结合,通过绘制装置腐蚀流程图,明确腐蚀风险及腐蚀部位, 建立监检测腐蚀监控实施体系,有效融合工艺防腐和材料防腐,同样,运用大数据和人工智能,开发出煤化工装置设备的腐蚀信息智能管理系统,纳入未来的智能工厂建设,这对于煤化工装置的安稳运行、碳一化学领域的行业发展都将有积极的意义。