基于ANSYS的前移式叉车门架小车优化设计

郑尚敏

(安徽合力股份有限公司,合肥230601)

0 引言

随着互联网电商的崛起,仓储配送在国内物流业快速发展,在寸土寸金的城市中,仓库设计趋向于高位和狭窄巷道的库房,蓄电池前移式叉车便成为这种仓库的最佳选择之一。由于该叉车外形小巧、操作舒适性高、机动性能优越,且无尾气排放、低噪声、高效率,特别适用于烟草、食品、纺织、电子、印刷等行业使用。该叉车本身具有前移功能,装卸货物方便,适用于窄巷道和狭窄空间作业。

前移式叉车结构布置是将门架安装在门架小车上,门架与门架小车在液压油缸带动下前后移动,门架小车上布置有滚轮,沿着叉车支腿内侧导轨移动。取放货物时,门架前移,可以方便货叉从货架上取货物;叉车运行时,门架后移,保证车体重心稳定。

目前存在的问题是门架小车与支腿导轨存在间隙和受力不均匀,导致门架晃动严重和滚轮应力集中,以至于早期失效损坏。因此对门架小车的滚轮分布及间隙的优化设计,不仅可以削弱门架高位起升时的晃动,而且可以延长滚轮的使用寿命,减少维修次数和维修成本,为企业提升品牌效益,具有实践和推广的意义。

本文对门架小车进行受力分析,得出影响滚轮磨损的因素,采用有限元分析方法,对门架小车进行优化设计,并且应用到实际生产中,验证了结果的可靠性,也可为矫正门架晃动提供有效的参考。

1 门架小车机构及受力分析

1.1 前移式叉车

前移式叉车与普通平衡重叉车相比,门架系统多了一个前后移动功能,等于有两套门架系统,前、后移动相当于平躺的门架,上、下移动相当于竖立的门架,与普通叉车门架功能一致。

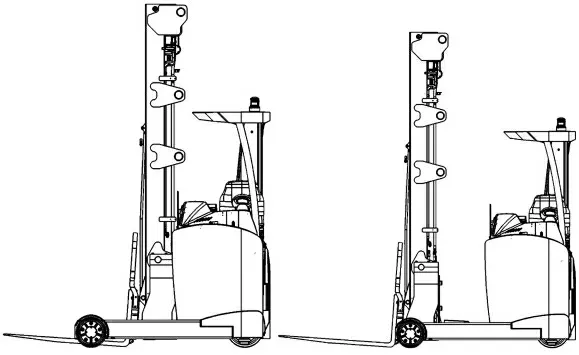

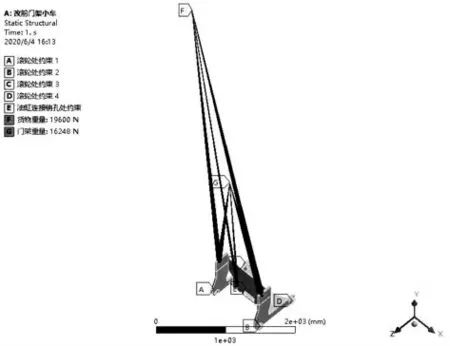

平躺的门架一般称为门架小车,门架小车上布置有滚轮,使得门架小车可以沿着车体支腿内侧导轨移动,如图1所示。

图1 门架前后移动示意图

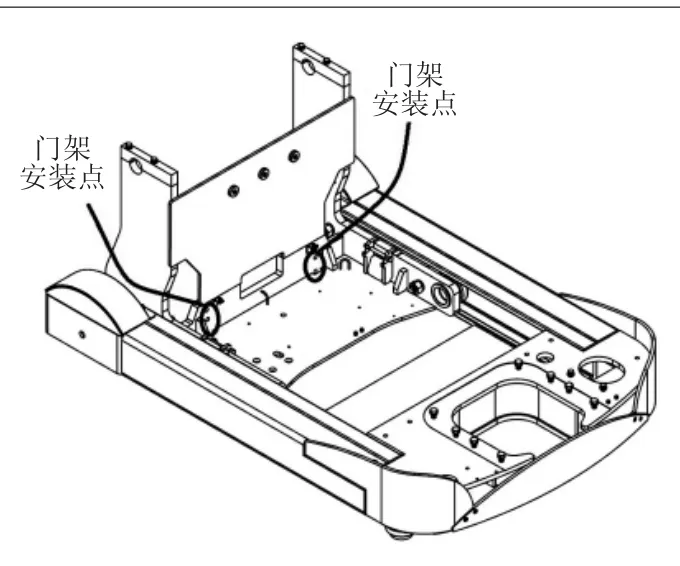

门架与门架小车的安装是在门架底部由螺栓固定,形成刚性连接;前移油缸的两个支座,一端安装在车体后侧,另一端安装在门架小车前部。当门架需要前移铲货时,推动前移阀杆,使得液压油缸伸长,推动门架小车连带门架一起前移,反之亦然。如图2所示。

1.2 门架小车滚轮异常磨损原因分析

门架小车滚轮磨损主要来自两部分原因:门架小车滚轮与车架槽钢的运动间隙及门架小车滚轮分布不均匀。其中门架小车滚轮与车架槽钢的运动间隙是指滚轮和车架槽钢开档上下板面的间隙,容易受材料制造和装配误差影响,导致间隙比较大。当门架高度升高,杠杆增大,间隙带来的弯矩和偏移增大,门架在高位起升时晃动就越严重,造成对滚轮的冲击力和磨损。

如果滚轮分布不合理,单个滚轮受力较大,不仅加剧了晃动现象,而且加速了滚轮应力集中和磨损,以至于提前失效报废。

本文主要讨论控制门架小车的运动间隙和滚轮的受力分布,特别是高门架时的门架小车受力分析。

1.3 门架小车受力分析

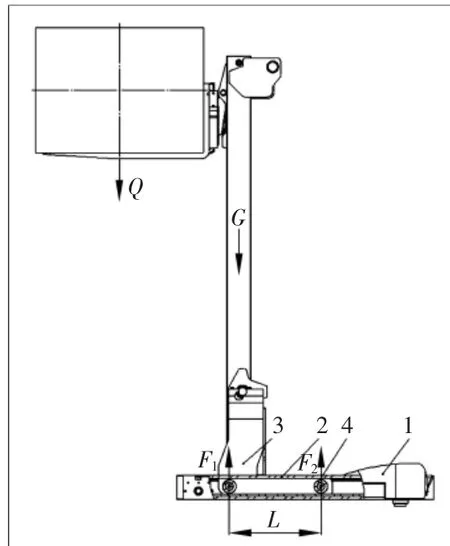

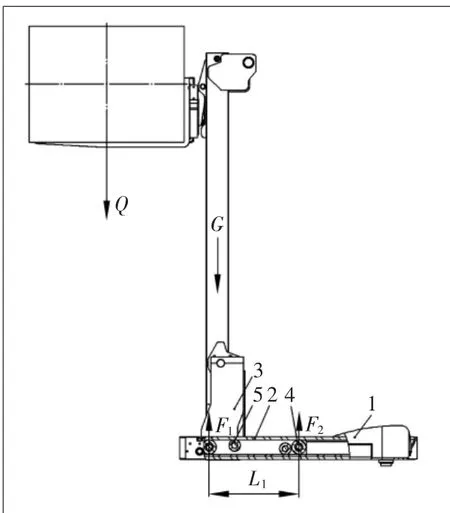

图3所示为现有某型门架小车结构示意图。搭载到整车作业时,在重物Q的作用下,门架受力通过滚轮传递,单个滚轮受力大小为F1,其中在车架槽钢内的复合滚轮距为L。

复合滚轮包括主滚轮和侧滚轮,其主滚轮一侧有与槽钢连接的主滚轮轴,另一侧中心孔内嵌侧滚轮,侧滚轮的中心轴两端卡在主滚轮的中心孔内壁上;主滚轮轴上开设有与侧滚轮中心轴相连通的螺栓孔,通过调节螺栓调节侧滚轮与槽钢之间的间隙。

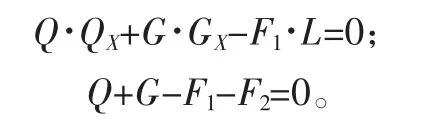

叉车的额定载荷为2 t,起升高度为7500 mm,货叉及门架(含门架小车)总质量为1658 kg,车体总质量为1982 kg。以门架满载前移起升到顶状态计算:其中门架小车上左右对称布置4个复合滚轮,F1为位于前侧两个复合滚轮受力值;F2为位于后侧两个复合滚轮受力值;L为滚轮距,L=0.655 m;W为偏载距,W=0.075 m;C1为单个复合滚轮受的侧向力。由力矩平衡可得:

图2 门架与门架小车安装示意图

图3 滚轮在车架槽钢中的局部剖视图模型

式中:QX、GX为各质心相对于车体后侧滚轮的横向坐标;Q=2000 kg;QX=1.566 m;QY=8 m;G=1658 kg;GX=0.804 m;GY=3.146 m。

计算得出:F1=66805.1 N;F2=-30956.2 N;C1=9.8×[0.25(G·W+Q·W)/L]=1026.2 N。

2 基于ANSYS的建模及静力学分析

2.1 有限元模型的建立

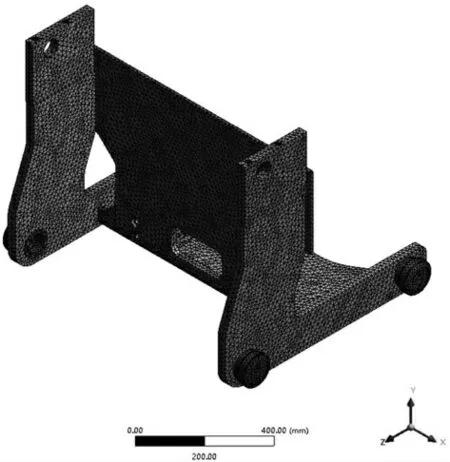

利用SolidWorks的三维建模功能建立门架小车的几何模型,给定材料及其他物理参数,并对结构进行网格划分。首先进行几何简化,去除模型中的小孔、小倒角、焊缝坡口等特征,将焊接关系的零件合并成一个整体,螺栓连接的位置建立绑定接触,车架网格尺寸设为15 mm,滚轮网格尺寸设置为10 mm,使用默认二阶单元。节点数为160 508;网格数为92 650,划分的网格如图4所示。

2.2 施加约束和载荷

有限元分析的主要目的是检查结构在特定的载荷和边界约束条件下的表现,因此在分析时,正确设定边界条件和载荷是十分关键的。

1)约束。4个承载的主滚轮中心处约束上下方向的平移自由度;前后运动油缸连接销轴孔中心处约束前后方向平移自由度

2)载荷。考虑门架及货物重力,使用远程力在它们的重心位置施加重力,作用点为门架安装位置,包括支座孔和下方螺栓安装孔。

由于载荷面是滚轮与槽钢的接触面,接触面非常小,因此需要对载荷施加进行一定的简化,根据滚轮宽度,取接触面为S=70 mm2,采用门架小车对称面上施加面载荷的方法。F载荷=F1/S=33402.55÷70=477.2 MPa。

2.3 求解分析

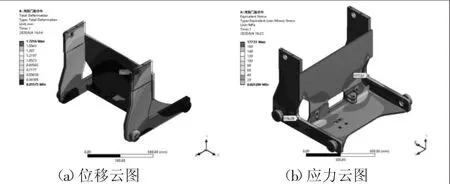

应力云图和位移云图如图6所示。

由位移云图可以看出,门架小车最大变形量位于立板上方门架支座孔处,为1.72 mm。由应力云图可以看出,在门架小车立板后方的圆角处最大应力为177.51 MPa。

图4 车架网格

图5 约束和载荷

图6 优化后门架小车应力云图和位移云图

3 门架小车的优化设计

3.1 偏心机构设计

门架支座与车架槽钢腹板左右间隙由复合滚轮的侧滚轮控制运动间隙,侧滚轮单侧调节距离为3 mm。上下间隙是由复合滚轮的主滚轮和车架槽钢上下翼板间隙确定,为保证主滚轮在槽钢内自由通过无卡阻,理论运动间隙为0.5~0.7 mm(主要是为弥补原材料误差及制造误差)。

为了消除门架小车进入槽钢后的上下间隙,在门架小车两侧对称布置两组偏心机构,用于调整控制上下间隙,偏心机构包含偏心轴、滚轮、挡圈等,偏心轴调整距离为2 mm。当门架小车进入槽钢后,转动偏心轴,上偏心轴上调使滚轮与槽钢上面接触,下偏心轴下调使滚轮与槽钢下面接触,直至无法转动时将螺母锁紧,无论空载或满载均能有效减小主滚轮与槽钢的间隙,减小门架支座的晃动,从而减小滚轮受力,减缓滚轮的异常磨损。

3.2 门架小车结构优化模型建立

门架小车的受力主要通过复合滚轮和槽钢进行传递,滚轮之间的距离大小决定了所受应力和变形值,因此可以通过增大滚轮之间的距离和调整滚轮与槽钢的间隙来减小门架小车的应力值和变形量。优化后的门架小车结构如图7所示。

复合滚轮距L是个非常重要的参数,如果L值变小会带来两个问题:首先,滚轮受力F1变大,滚轮容易损坏;另外,槽钢辊道面接触应力变大,造成槽钢局部应力和变形增大,疲劳寿命降低,提前撕裂的可能性变大,因此需尽量增大L参数。

图7中,L1为滚轮距,L1=0.7 m,由力矩平衡可得:

式中:QX、GX为各质心相对于车体后侧滚轮的横向坐标;Q=2000 kg;QX=1.55 m;QY=8 m;G=1658 kg;GX=0.788 m;GY=3.146 m。

图7 优化后的门架小车结构

计算得出:F1=61691.1 N;F2=-25842.6 N;C1=9.8×[0.25(Q1·W+Q2·W)/L1]=960.2 N。

3.3 优化结构分析

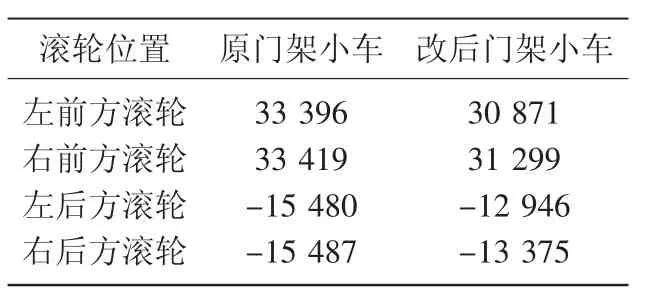

优化后门架小车位移云图和应力云图如图8所示。最大变形量产生于立板上方门架支座孔处,原门架小车最大变形量为1.72 mm,优化后门架小车最大变形量为1.21 mm。最大应力产生于立板后方的圆角处,原门架小车最大应力为177.51 MPa,优化后门架小车最大应力为144.85 MPa,结合小车整体的应力情况(如表1),可以看出改善效果明显。

图8 优化后门架小车位移云图和应力云图

4 结论

门架支座增加了左右各2个偏心轴,调整偏心轴使主滚轮紧紧地与支腿上下端面相接触,这样前后主滚轮没有出现悬空的现象,解决了门架前后移过程中出现的轻微晃动现象。

通过理论力学方法和有限元方法对各滚轮所受的作用力进行计算,并对计算结果进行对比分析,得到如下结论:1)验证了某叉车门架系统在直立、起升额定起重量的货物到最大高度这一工况下有限元模型的正确性,以及运用有限元方法计算门架系统中滚轮所受作用力的正确性;2)滚轮间距的大小影响滚轮受力的大小,间距越大,滚轮受力越小;3)提出了门架支座增加偏心轴的方法,进而为后续滚轮的分析及门架晃动改进提供依据。

表1 滚轮受到的约束反力 N