跨音速压气机转子叶尖间隙流场特性研究

刘海旭,冯永志,任利

(1.哈电发电设备工程研究中心有限公司,哈尔滨150046;2.中国联合重型燃气轮机技术有限公司,北京100000)

0 引言

现代压气机的设计趋向于较高的压比和效率、更少的级数和更宽广的工作范围,这对叶片内部气体流动过程提出了更高的要求。叶尖间隙是影响压气机性能的关键因素,叶尖区域的流动非常复杂,尤其是跨音速压气机中还存在激波与附面层相互干扰现象[1]。

国内外学者针对叶尖间隙对压气机性能的影响进行了多年的研究与探索。1996 年Foley 等[2]针对一个多级轴流压气机中的一级进行了实验研究,结果表明叶尖间隙的变化改变了叶尖载荷的分布,同时还观察到叶尖泄漏涡在转子下游与尾迹相互掺混。王子登等[3]对某六级高压压气机进行全三维数值模拟,发现叶尖间隙的增大造成压比下降的主要原因是由于间隙流的影响,削弱了通道激波的强度,使得叶片的扩压能力下降。Schlechtriem[4]通过对跨音速轴流压气机的研究,发现叶尖泄漏涡在通过通道激波时发生破碎,进而引起压气机转子的失速。Furukawa[5]对一台低速轴流压气机研究同样发现,在近失速工况下叶尖泄漏涡也发生了破碎。叶尖泄漏涡的破碎使叶片通道中产生了大范围的堵塞而引发失速。

本文以某轴流压气机的跨音级为研究对象,首先分析了转子叶尖间隙为1.5 mm 条件下设计点、近失速点叶尖泄漏涡的产生、发展及激波与叶尖泄漏涡相互干扰现象,在此基础上探讨了不同的间隙值对叶尖间隙流场的影响,为高性能压气机气动优化设计提供了参考依据。

1 研究对象与数值方法

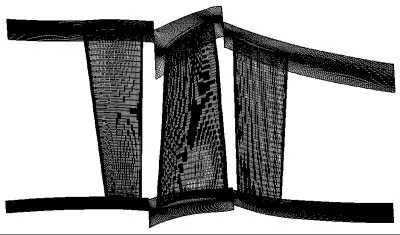

选取某压气机进口跨音级共3 排叶片,进口导流叶片(IGV)、一级动叶(R1)、一级静叶(S1),计算模型如图1所示,动叶叶尖间隙范围为0~ 2.9 mm,涵盖了典型叶尖间隙值。计算主流网格拓扑结构采用O4H 形,叶尖间隙采用O-H 蝶形网格,根据气流流动情况在叶片表面、轮毂、机匣面皆进行局部加密,确保固壁的无量纲网格y+小于10。网格无关性验证后,本文计算选取的网格量为380 W。

数值模拟采用CFD 软件NUMECA,求解三维定常雷诺平均N-S 方程,湍流模型选用一方程Spalart-Allmaras模型。空间离散选用二阶精度迎风差分格式,时间推进采用四阶Runge-Kutta 法,同时采用多重网格技术和隐式残差均化加速收敛。进口给定总温、总压,出口给定背压,周向采用周期性边界条件,固壁采用绝热无滑移边界条件,转/静叶交界面采用混合平面法进行处理。

2 转子内部流场分析

图1 计算模型

间隙流动是由叶盆和叶背的压力差引起的,图2 给出了设计点和近失速点工况下98%叶高静压的分布,图中深色线分别标示了间隙泄漏涡的轨迹和激波的位置。在强大的压差作用下,流体从叶顶前缘间隙中流出,与主流相互作用卷吸形成叶尖泄漏涡,这条泄漏涡以直线形式存在。对比两个工况,在激波上游,间隙泄漏涡在叶尖流场中的位置及与弦长的夹角基本不变,Hoeger 等[6]研究跨音速压气机叶顶间隙的流动也得到了同样的结论,这是跨音速压气机叶尖泄漏涡的一个显著特征。但近失速点的激波位置更靠近上游,且泄漏涡强度明显高于设计点工况。间隙泄漏涡向下游的运动过程中会与激波相互作用,迫使激波发生弯曲,由于近失速点泄漏涡的强度更大,激波弯曲的程度也更大。

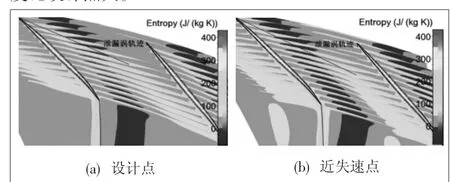

图3 为叶顶附近流动损失沿通道的发展,采用熵值表示流场的损失,图中标示了间隙泄漏涡的运行轨迹。泄漏涡在向下游输运的过程中,沿着直线方向向下游运动的同时,会逐渐向周向迁移,这与图4 的结果一致。由于激波与泄漏涡的相互作用,泄漏涡经过激波后,其运行轨迹不再沿着直线,而是向叶片的弦向偏转。对比发现,近失速点高熵流体的影响范围更广,说明间隙泄漏涡的强度比设计点大。

图2 99%叶高静压分布

图3 熵的发展与迁移

3 间隙大小对转子内部流场的影响

为了分析间隙大小对转子叶高范围的影响,选取了3 种间隙0 mm(无叶尖间隙)、1.5 mm、2.9 mm下转子出口相对总压沿叶高的分布。如图4所示,叶顶附近相对总压随着间隙的增大而减小,间隙为1.5 mm 时,95%叶高以下的部分没有受到影响,当间隙达到2.9 mm 时,影响范围扩展到了叶高的10%。90%叶高以下部分相对总压几乎不变,说明间隙流对叶根和叶中的影响较小。

图4 转子出口相对总压沿叶高的分布

图5 给出了无叶尖间隙(0 mm)和有叶尖间隙(2.9 mm)时,98%叶高的静压分布。无叶尖间隙时,通道内形成一道很强的正激波,一直延伸到相邻叶片吸力面70%弦长位置。叶顶间隙为2.9 mm 时,叶尖泄漏涡穿过激波,使激波发生弯曲。对比二者可发现有叶尖间隙时的静压值明显比无叶尖间隙时低,恰好说明了间隙涡的存在削弱了激波的强度,降低了叶片的扩压能力。因此,在跨音级压气机中,激波与叶尖泄漏流相互作用,对叶栅通道主流区的流场有很大的影响,同时也会严重影响激波的结构和强度。

图5 99%叶高转子静压分布

图6 转子60%弦长位置S3 流面速度分布

图6 为转子不同叶尖间隙(1.5、2.9 mm)在60%弦长位置S3 流面的速度分布。叶尖间隙1.5 mm 时,转子叶尖会产生由叶盆流向叶背的间隙流,随着间隙的增加,间隙流的能量也会逐渐增大,进而发展成叶尖泄漏涡。如图6(b)所示,间隙流的横向速度非常大,叶顶附近的横向气流与主流发生掺混,增大了气动损失的同时,对气流的流动也造成了堵塞,可以发现2.9 mm 间隙时横向气流对主流区域的影响范围更大。

由以上分析可知,当压气机转子叶尖间隙逐渐增大时,间隙泄漏流能量增加,同时可能形成叶尖泄漏涡。那么是否叶尖间隙的存在一定会产生间隙泄漏涡?Lakshminarayana[7]认为影响泄漏涡产生的因素有很多,如入口湍流度、端壁附面层厚度、叶尖线速度大小、叶尖载荷大小、叶尖间隙大小、主流与泄漏流间的速度差等都会对叶顶间隙的流动产生影响。

图7 为转子不同叶尖间隙下(0.3 mm、1.5 mm、2.9 mm)15%弦长拟S3 流面静压和速度矢量分布。如图7(a)所示,0.3 mm 间隙时,在压差的驱动下,叶尖射流流过叶尖后并没有形成泄漏涡,而是与主流迅速掺混,产生强烈的剪切流。间隙增加至1.5 mm 时,泄漏流的能量也逐渐增大,在叶顶附近形成一个低压区,此低压区即为泄漏涡的涡核中心。当间隙达到2.9 mm 时(如图7(c)),低压区向主流发展的同时沿周向扩展,说明随着间隙的增大泄漏涡的尺寸和影响范围逐渐扩大,强度也越来越大。

综上分析,小的叶尖间隙(0.3 mm)不一定能形成叶尖泄漏涡,当叶尖间隙增大到一定值时才会形成,且随着叶尖间隙的增大泄漏涡的强度、尺寸和影响范围也是逐渐增加的。

4 结语

本文以某轴流压气机跨音级为研究对象,对比分析了设计点和近失速工况下叶尖泄漏涡的发展规律,探讨了不同的叶尖间隙值对转子间隙流场的影响,结论如下:

图7 15%弦长拟S3 流面静压和速度矢量分布

1)对比设计点和近失速工况,激波上游间隙泄漏涡在流场中的位置及其与叶片弦长的夹角基本不变,间隙泄漏涡向下游的运动过程中与激波相互作用,迫使激波发生弯曲,且近失速工况下激波弯曲的程度更大。

2)泄漏涡穿过激波后,其运行轨迹不再沿着直线,而是向叶片的弦向偏转,近失速工况下间隙泄漏涡的强度比设计工况大。

3)当叶尖间隙增加时,叶尖泄漏涡的强度也逐渐增大,会影响激波的结构和强度,降低了叶片的扩压能力。

4)叶尖间隙较小时,泄漏流不会发展成泄漏涡,当间隙大到一定值时才会发展成叶尖泄漏涡,且随着叶尖间隙的增大,泄漏涡的强度、尺寸和影响范围也是逐渐增加的。