车床后托架加工专用夹具的设计

□ 霍洪升 □ 董淑婧 □ 梁张利

大连科技学院 机械工程学院 辽宁大连 116052

1 设计背景

目前,国内机床制造行业用于车床后托架镗孔的主要是铰链翻转式螺旋夹紧夹具。这一夹具依靠手动装夹,每加工完一道工序后需要将夹具上的夹紧压板翻转,才能将工件自下而上取出,耗时费力,且效率差,劳动强度高。笔者设计了一套车床后托架加工专用夹具,根据所排工序确定加工机床工作台的动作循环表,并对机床工作台的液压系统进行了设计。

2 后托架加工工艺

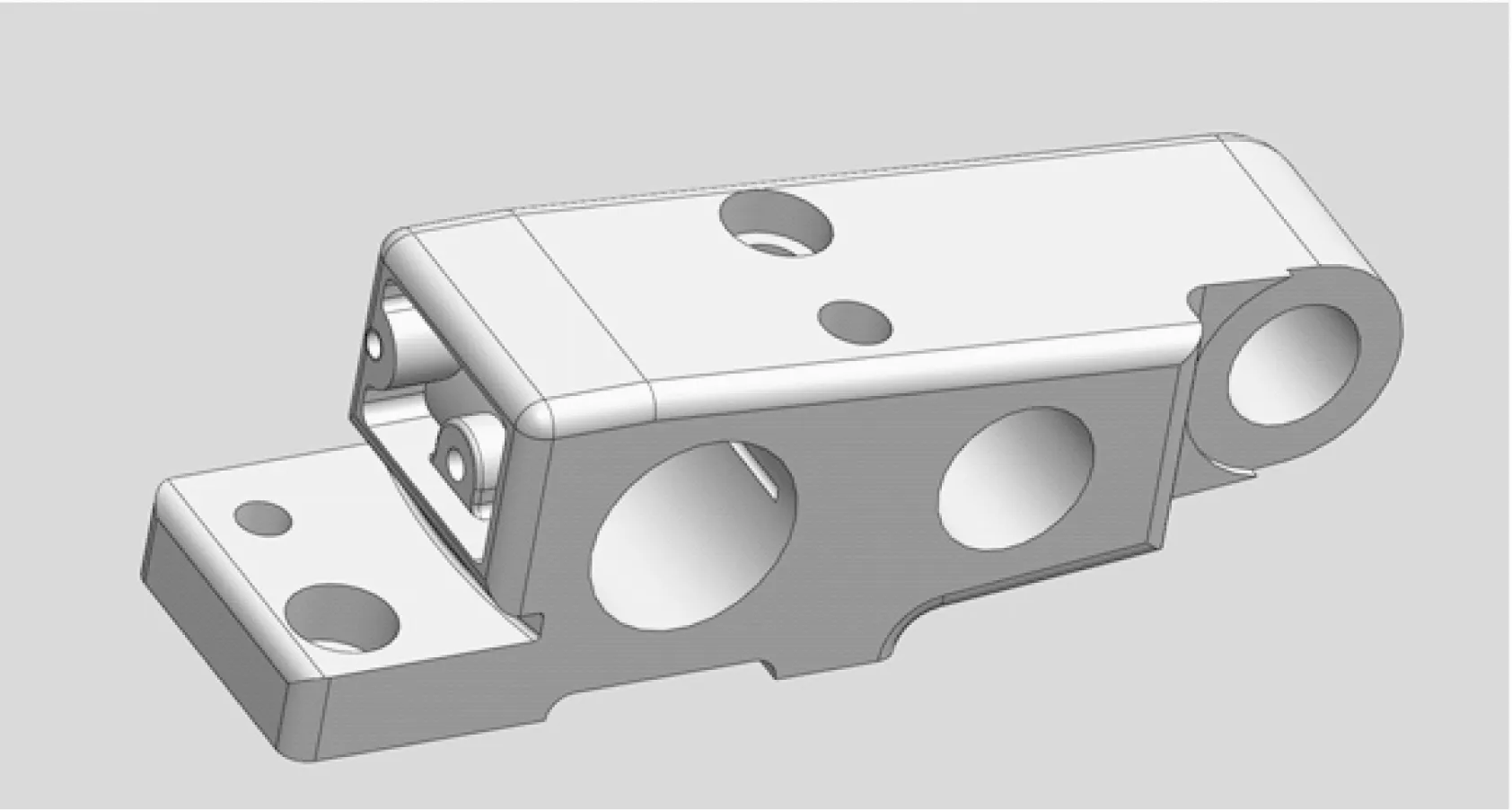

后托架是车床的一个重要附件,其三维仿真图如图1所示。

▲图1 后托架三维仿真图

由图1可以看出,后托架加工特征比较复杂,既有钻孔、镗孔、沉头孔,又有多个凸凹台和圆角,在第一个大孔内还需要加工出油槽。后托架的上表面是一个倾斜的平面,又为加工增加了一定的难度。

在编排工艺过程中,加工工序先为铣外轮廓。外轮廓精加工完成后,以外轮廓为定位基准进行镗孔加工。镗孔完成后,以外轮廓和精镗孔为定位基准进行钻孔、扩锥孔、攻螺纹等。最后加工出油槽,去除毛刺。后托架加工工艺过程见表1。

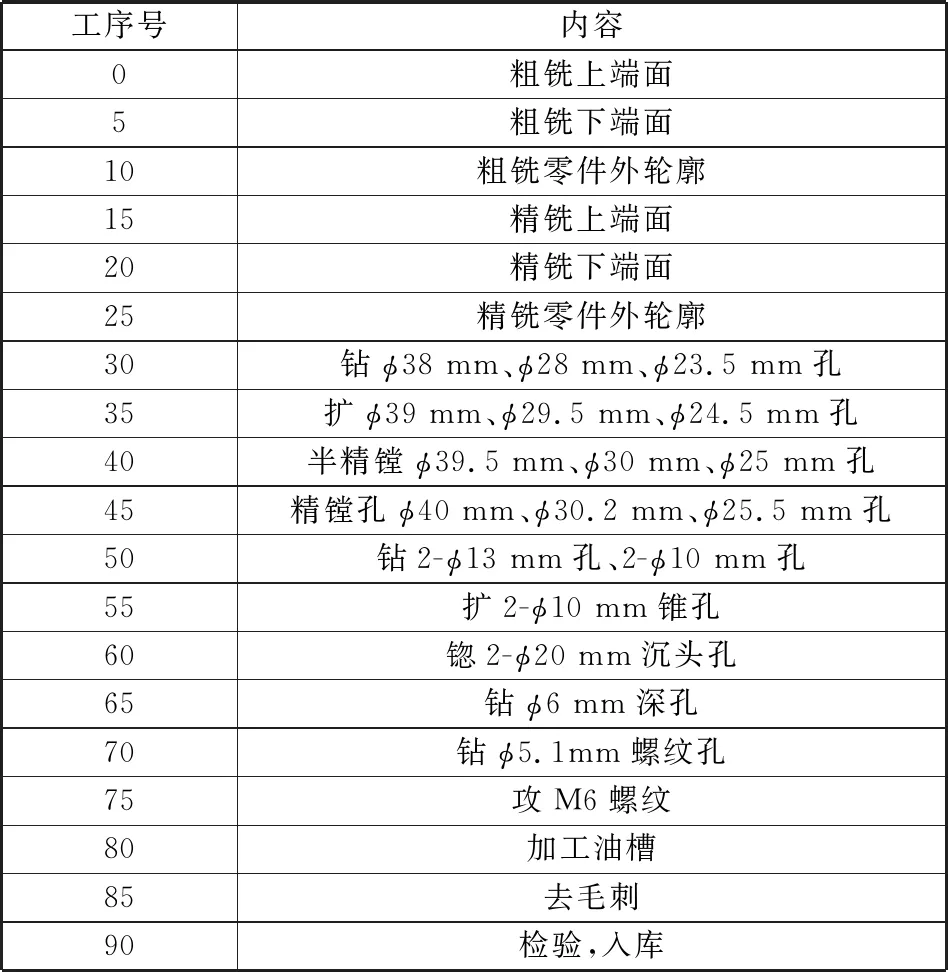

表1 后托架加工工艺过程

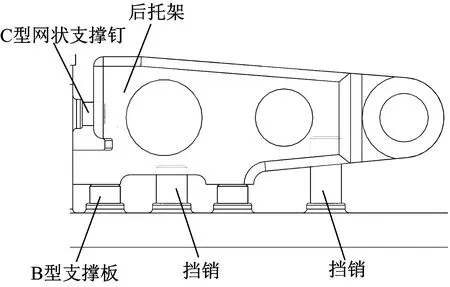

3 定位方案

设计加工专用夹具时,选择精度高且有平面度要求的后托架底平面为主要定位表面,采用两个利于排屑的B型支撑板限制X轴转动、Y轴转动、Z轴移动三个自由度。选择后托架的侧面作为第二定位基准面,采用两个挡销限制X轴移动、Z轴转动两个自由度。选用C型网状支撑钉定位在后托架左端面的凸台上,限制Y轴移动自由度,由此满足六点定位原理。定位方案如图2所示。

▲图2 定位方案

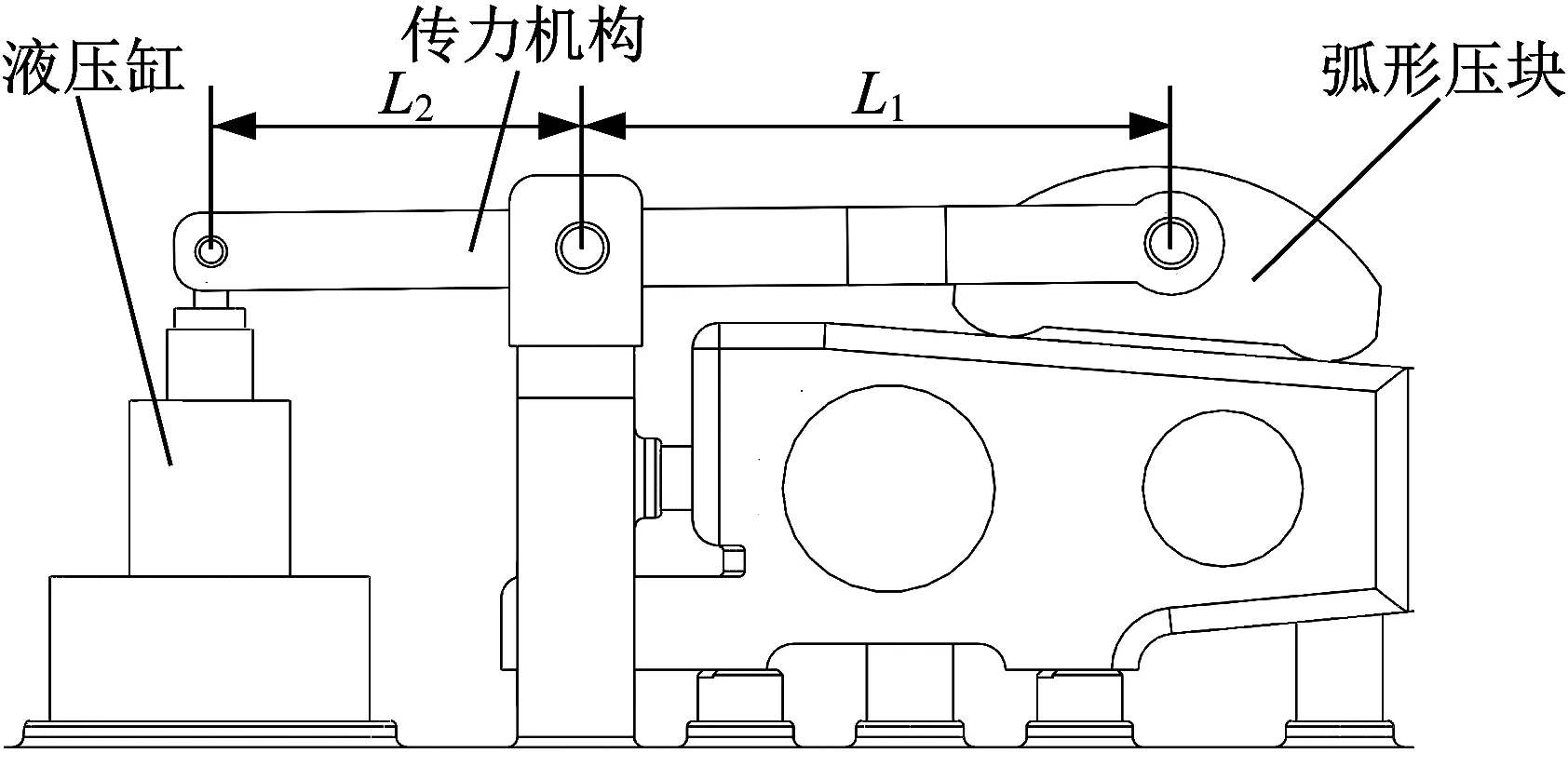

4 夹紧方案

液压缸设置在加工专用夹具的最左侧,给右侧预留充足的取件、安装空间。采用杠杆原理,将液压缸向上的推力通过杠杆传力机构转换为向下的夹紧力,并通过弧形压块两点浮动,夹紧后托架上表面。这样的夹紧方案不仅安全、可靠,而且结构也比较简单。夹紧方案如图3所示。

▲图3 夹紧方案

5 切削力与夹紧力计算

选择镗刀材料为T68工具钢。

切削力Fc为:

Fc=902apf0.75Kp

(1)

式中:ap为背吃刀量,ap=1.5 mm;f为进刀量,f=0.4 mm/r;Kp为修正因数,Kp=0.94。

将数据代入式(1),得Fc为638.46 N。

夹紧力F为:

F=KFc

(2)

式中:K为安全因数,K=2.25。

将数据代入式(2),得F为1 453 N。

6 液压缸选用

夹具夹紧采用杠杆传力机构,杠杆的力臂比为:

L2/L1=1.6

式中:L1为活塞杆支点到力柱支点的距离;L2力柱支点到弧形压块支点的距离。

液压缸的夹紧力Fy为:

Fy=1.6F=2 324.8 N

液压缸活塞杆向上运动为夹紧过程,向下运动为松开过程,选择推力液压缸作为夹紧机构的动力装置。具体选择YTF20-88法兰式推力液压缸,活塞杆直接与夹具杠杆通过销钉连接,安装方便。根据所需夹紧力,选择活塞杆直径为16 mm。

7 辅助支撑

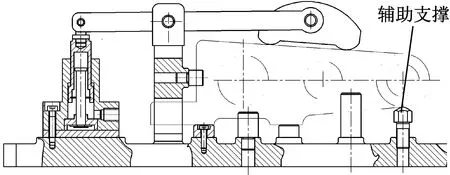

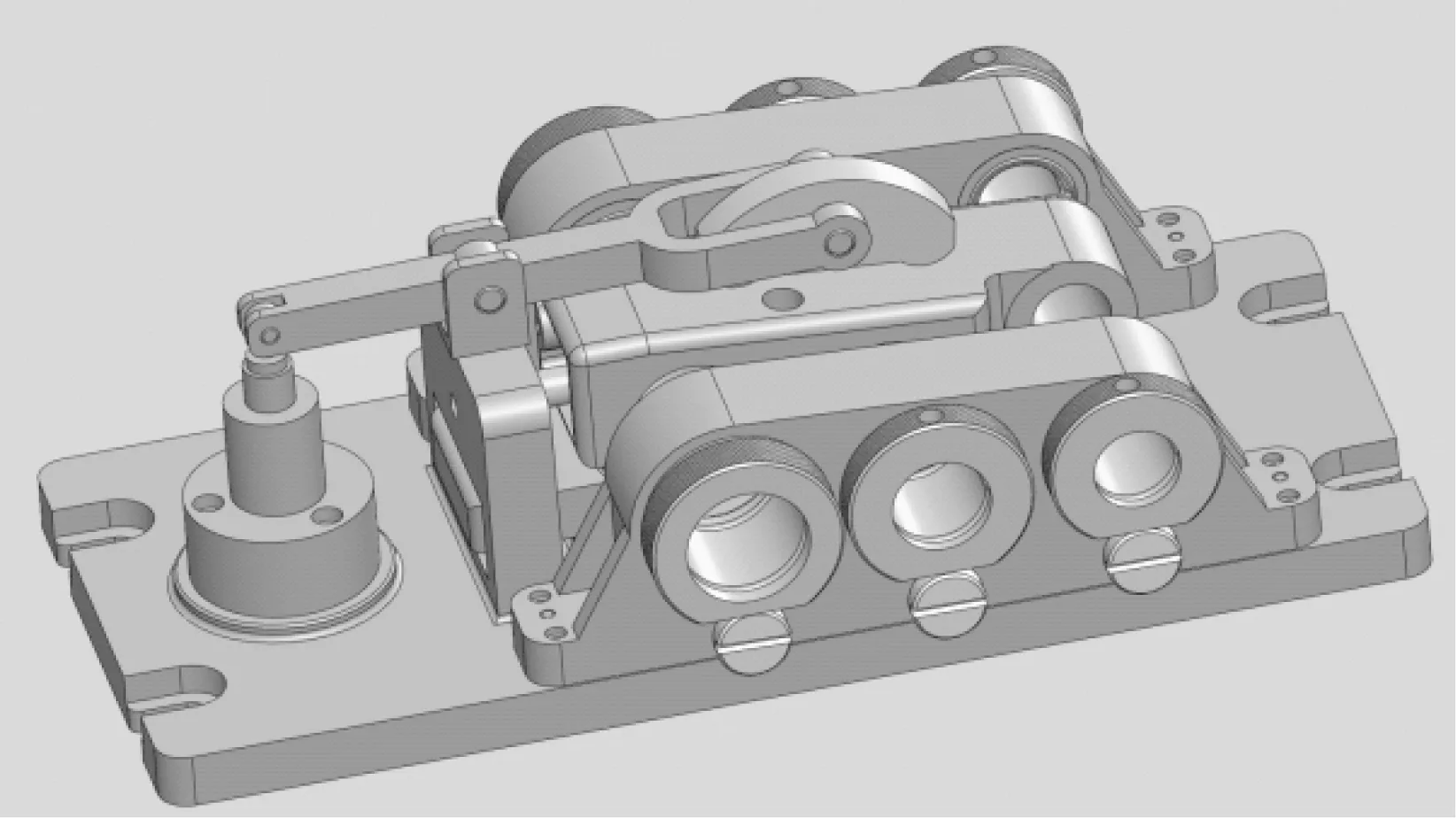

两个B型支撑板都偏向后托架的左侧,原因是后托架的右侧不是平面,不能设置支撑板。夹紧力自上而下施加在后托架倾斜的上表面。在加工过程中,后托架很容易受到镗孔转矩作用向右发生翻转,因此需要在后托架的右侧下部安装一个辅助支撑。加工专用夹具装配总图如图4所示,三维仿真图如图5所示。

▲图4 加工专用夹具装配总图

▲图5 加工专用夹具三维仿真图

8 液压系统设计

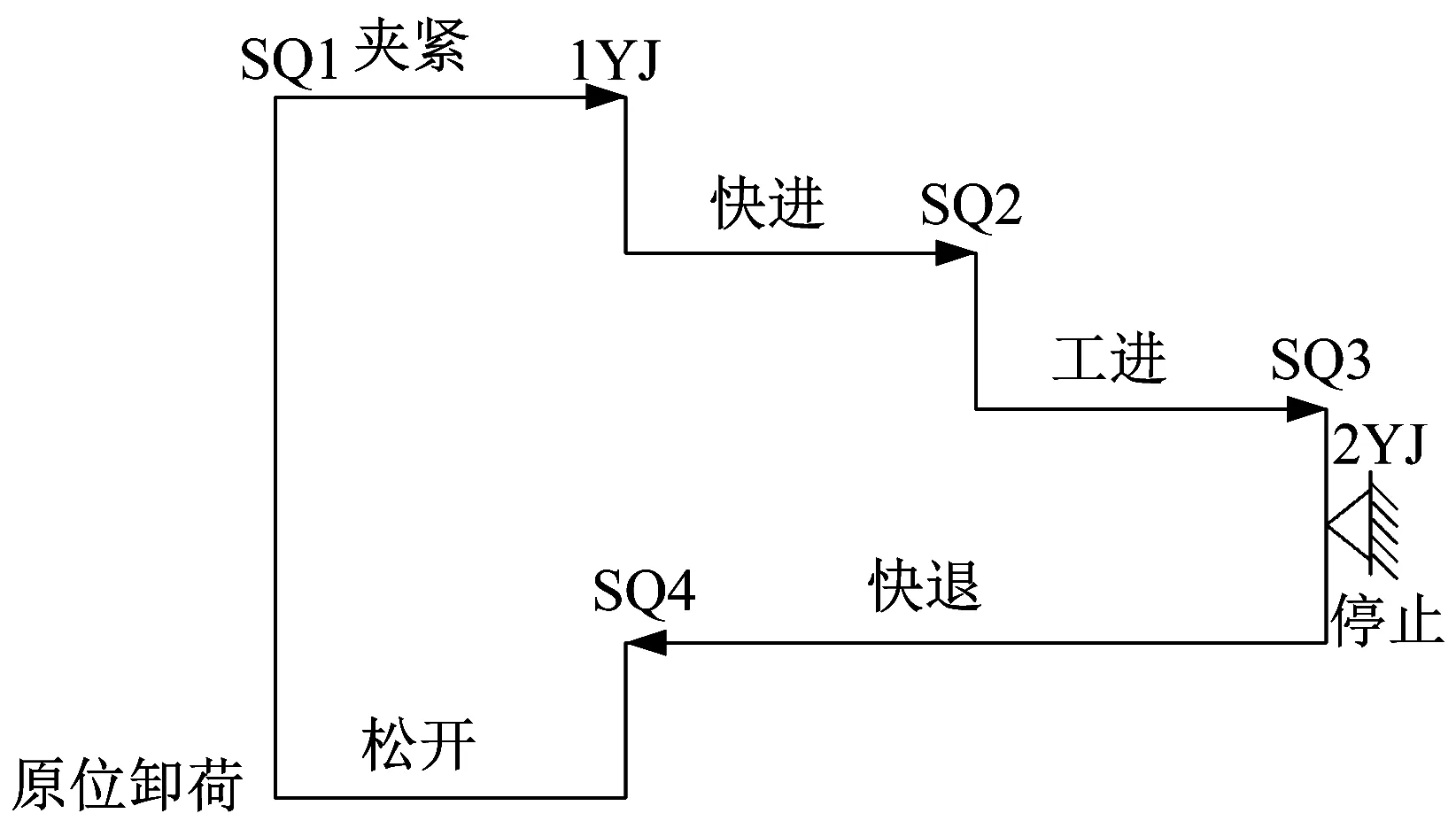

机床工作台的动作循环如图6所示。打开行程开关SQ1,夹紧缸动作。夹紧完成以后,回路油压上升,压力继电器1YJ释放电信号,启动机床工作台快进给,机床工作台触发行程开关SQ2,切换为工进运动。之后机床工作台触发行程开关SQ3,停止一段时间后快退,夹紧缸松开,由此完成对后托架三个孔的加工动作循环。

▲图6 机床工作台动作循环

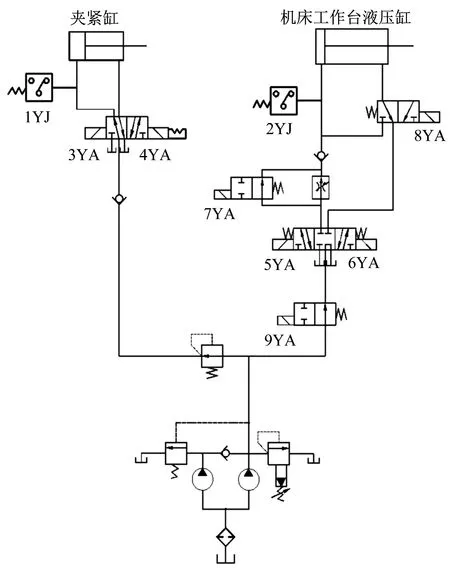

根据加工专用夹具的夹紧要求,最终确定液压系统方案。液压系统原理如图7所示。液压系统原理如图7所示。采用双泵供油和差动连接,实现机床工作台的快进和快退。采用进油节流调速回路,实现机床工作台的工进。在夹紧回路的进油路上设置减压阀,保证夹紧力稳定。将单向阀作为背压阀,在泵的出口处旁通先导式溢流阀,作为安全阀,保证整个油路的油压在安全范围内。

▲图7 液压系统原理

9 结束语

笔者对车床后托架的定位、夹紧、镗孔加工工艺进行分析,结合三维仿真技术,设计了一套加工专用夹具。这一加工专用夹具弥补了后托架镗孔加工常用的螺旋夹紧机构费时费力、加工效率低的缺点,使用方便,夹紧定位可靠,具有较高的实用价值。