综合自动化掘进机临时支护装置与锚索预紧增压装置的研制

□ 田盛时 □ 冯青林 □ 王维威

铁法能源(集团)有限责任公司晓南矿 辽宁调兵山 112700

1 研制背景

铁法能源(集团)有限责任公司晓南矿位于铁法煤田东南边缘,矿井采用立井多水平上下山开拓方式,采煤工作面与掘进工作面均采用机械化生产。近年来,回采工作面以1.5 m以下煤层回采为主,由于工作面储量少,推进速度快,因此只有增大掘进进尺才能满足需求。综合自动化掘进作业的工艺循环为截割、退机、敲帮问顶、临时支护、永久支护、再截割。七个掘进工作面均采用这一工艺,使用EBZ200型半煤岩综合自动化掘进机等设备同时作业,满足生产需要。

在施工中,发现临时支护和永久支护作业存在作业人员参与度高、劳动强度大、效率低下等问题,主要体现在两个方面。原临时支护形式如图1所示,全过程均为人工操作,步骤较多。首先安设两套挑顶架和挑顶环,然后通过挑顶杆用人力将金属锚网和钢筋梁挑起,与顶板接触,实现超前顶板临时支护,最后用锚杆机打住顶、帮锚杆,安装锚杆托盘,完成对顶板的支护。在永久支护中,需要对锚索进行紧固。锚索的紧固压力为36.5 MPa,而综合自动化掘进机液压系统压力一般不超过20 MPa,因此不得不采用人工手压泵预紧的方式,打压5~6 min后才能使紧固压力增大到36.5 MPa,费时又费力。

▲图1 原临时支护形式

鉴于上述原因,为提高掘进施工效率,降低作业人员作业强度,确保安全生产,笔者结合综合自动化掘进机工作面的实际情况,研制出综合自动化掘进机临时支护装置和锚索预紧增压装置。

2 原临时支护流程

综合自动化掘进机截割出2 m高的空顶区后,倒退至待机区。多名掘进作业人员协同作业,先接设锚网,再安装挑顶环,用于将挑顶杆悬挂在顶板上,并安装挑顶架,用于固定挑顶杆的后端,最后纵向安装约3.5 m长的挑顶杆探至空顶区。挑顶架前轻后重,依据杠杆原理将钢筋梯挑起。在钢筋梯内孔的预留位置上用锚杆机打注锚杆,安装锚杆托盘,完成对顶板的临时支护。

这一流程主要有三点不足:① 对顶板缺少初撑力,安全可靠性差;② 流程十分烦琐,需前后工序操作人员配合娴熟,而且易出现人身磕碰情况;③ 挑顶杆与顶板为点接触,挑顶纵深范围仅为2 m,不能完全贴合顶板,需用更快速、可靠的装置来减少作业人员数量,降低作业人员劳动强度。

3 临时支护装置

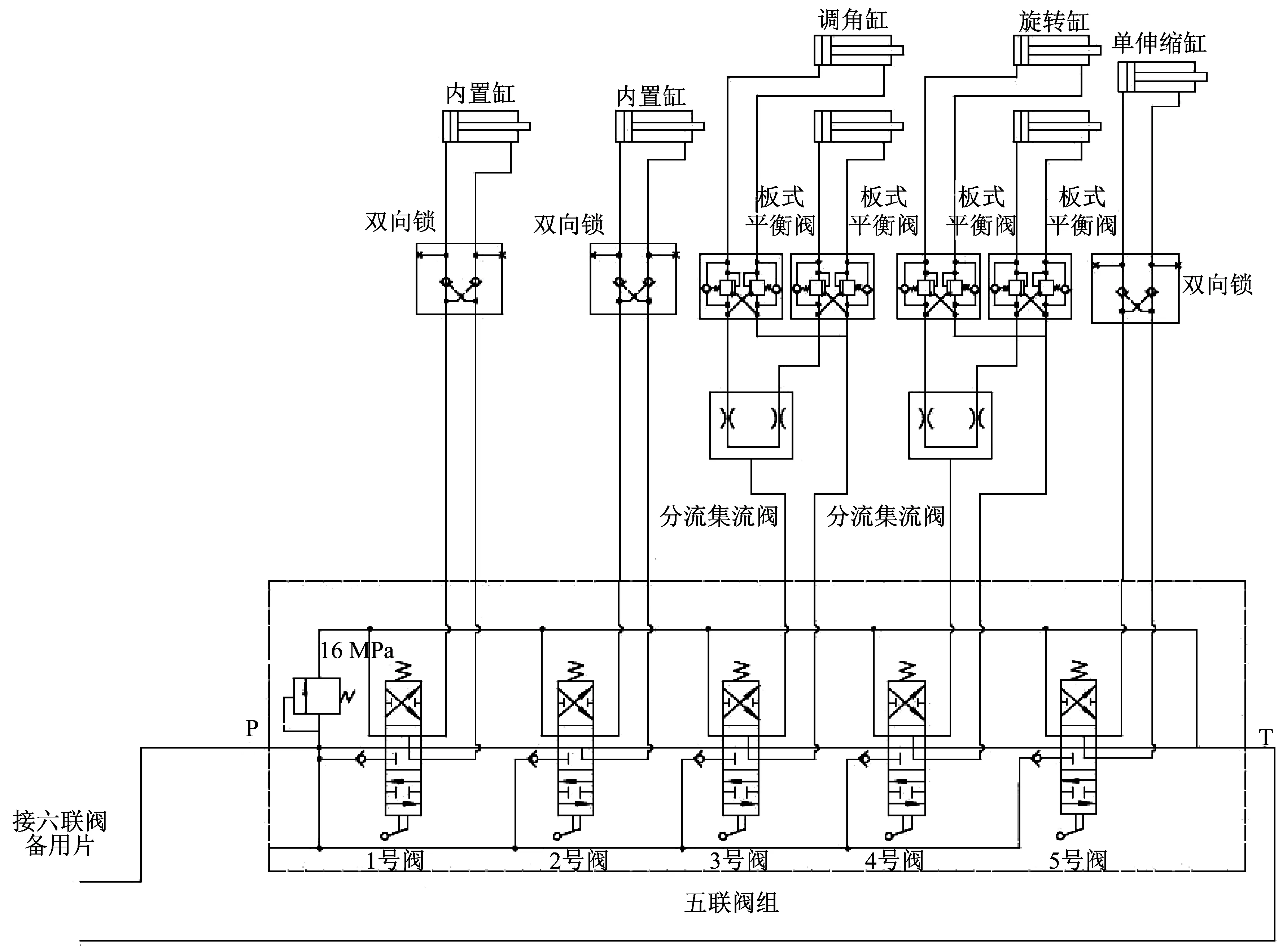

笔者研制的临时支护装置结构如图2所示,架体由前至后分别为接顶内梁、接顶外梁、旋转内臂、旋转外臂,油缸由前至后分别为伸缩缸、调角缸、内置缸、旋转缸,提供伸展、折叠的动力。各铰接处的销轴共有16根,使架体、油缸、综合自动化掘进机有机连接成为整体。临时支护装置液压系统原理如图3所示,液压系统由五联阀组、分流集流阀、双向锁、板式平衡阀等组成。从综合自动化掘进机联阀组件取压力油源,通过五联阀组控制各缸体。两个内置缸分别由1号阀、2号阀控制,实现旋转内臂的不同步升降,以适应顶板不平的情况。旋转缸由4号阀控制,实现旋转臂的转动。调角缸由3号阀控制,实现接顶外梁的水平接顶。单伸缩缸由5号阀控制,实现接顶内梁的向前伸出。

在设计临时支护装置时,着重分析考虑六个方面的内容。

(1) 功能性。原工艺中,挑顶杆临时支护的有效支护距离仅为2 m,而临时支护装置设计时,有效支护距离要达到3 m以上。综合自动化掘进机截割部上部空间能够提供约2.4 m的高度,以此确定临时支护装置的接顶部位采用两级抽屉式抽拉模式,接顶外梁长约为1.9 m,接顶内梁长约为1.5 m,接顶面积约为3×1.5 m2。

▲图2 临时支护装置结构

接顶内梁在伸出过程中,将竖直向下的锚网逐渐推向水平。为了防止棱角刮伤、损坏锚网,接顶内梁前部采用公称直径为63.5 mm的管整体弯曲成型,两端的切角配合圆角,可与锚网平顺接触,不会刮伤锚网。接顶内梁的梯形斜边上,有三角形凸起,形成矩形槽。可利用槽固定钢筋梯和接顶木方,防止纵向滑动。

(2) 强度及质量。架体采用Q345钢制作,材料性能适宜切削加工和焊接。较高的机械强度确保顶板在有异常情况时,架体能够提供较大的支撑力。临时支护装置以综合自动化掘进机的截割部为载体进行安装,综合自动化掘进机行走及作业时,临时支护装置的主体折叠后伏在截割部上,因此要求整体质量尽可能轻,避免因过重导致回转工作台、回转支承、紧固螺栓、销轴衬套等零部件使用寿命缩短。临时支护装置的全部质量不能重于0.7 t,大部分架体结构采用70 mm×70 mm×5 mm方焊管、8 mm厚钢板焊接成型。

(3) 操作视线。在综合自动化掘进机作业时,临时支护装置处于收缩折叠状态。为了不影响综合自动化掘进机操作人员的操作视线,使操作人员能够尽量直观地观察截割头截割情况,临时支护装置的高度应尽可能降低,避免操作人员因无法观察到截割头截割顶帮煤岩情况而造成顶帮超挖和刮碰顶帮锚杆、锚网。两侧的调角缸布置在旋转臂正上方靠内,折叠后可让出旋转臂的空间,进一步下降高度。接顶外梁两侧面方焊管布置在调角缸正上方靠内侧,折叠后可让出调角缸的空间,有效降低收缩折叠后的整体高度。

▲图3 临时支护装置液压系统原理

接顶外梁中间的两根连接横梁在使用中不是主要承重部位,仅起连接两侧纵梁的作用。采用60 mm×30 mm×3 mm方焊管靠下布置,以减少对综合自动化掘进机操作人员视线的遮挡[5]。

(4) 防交叉干涉。临时支护装置在接顶的过程中,已打注锚杆及锚索的突出部分会对接顶外梁的移动、上升产生影响,为了避免刮碰,接顶外梁的俯视投影面积要尽可能小。因此,只在梁的中间设置一个伸缩缸,最后一道梁也尽可能靠前布置。

(5) 安全保护。临时支护装置伸展后,操作人员要在其下方作业。为避免液压系统突然失效,造成油缸收缩,架体下落伤及人员,液压系统设置了三组双向锁和两组平衡阀。双向锁和平衡阀布置时尽可能靠近油缸,从而对人员提供保护。双向锁、平衡阀布置越远离油缸,液压系统发生故障时引起事故的概率越大。对液压元件同样需要保护。掘进工作面存在掉落碎岩块的风险,油缸杆、双向锁、平衡阀、接头被岩块砸中,会降低密封性,甚至会失去作用。在它们的正上方均设置有护板,以防碎岩块砸中。

(6) 防振。在综合自动化掘进机截割时,临时支护装置会随着截割部剧烈振动。为防止销轴滑出、丢失,装置各处销轴均设计有卡板,个别处于振动强烈位置的销轴,在另一端加工出螺纹,拧紧带孔的螺母,孔内穿入开口销,防止滑出。为防止接顶外梁振动影响调角缸的寿命,在截割作业时,用夹子将接顶外梁分别与左右旋转外臂固定,进而形成一个整体。

4 计算校核

在临时支护装置铰接点稳固不破坏的前提下,接顶内梁完全伸出,对接顶内梁受力15 kN和7.5 kN两种情况进行分析。

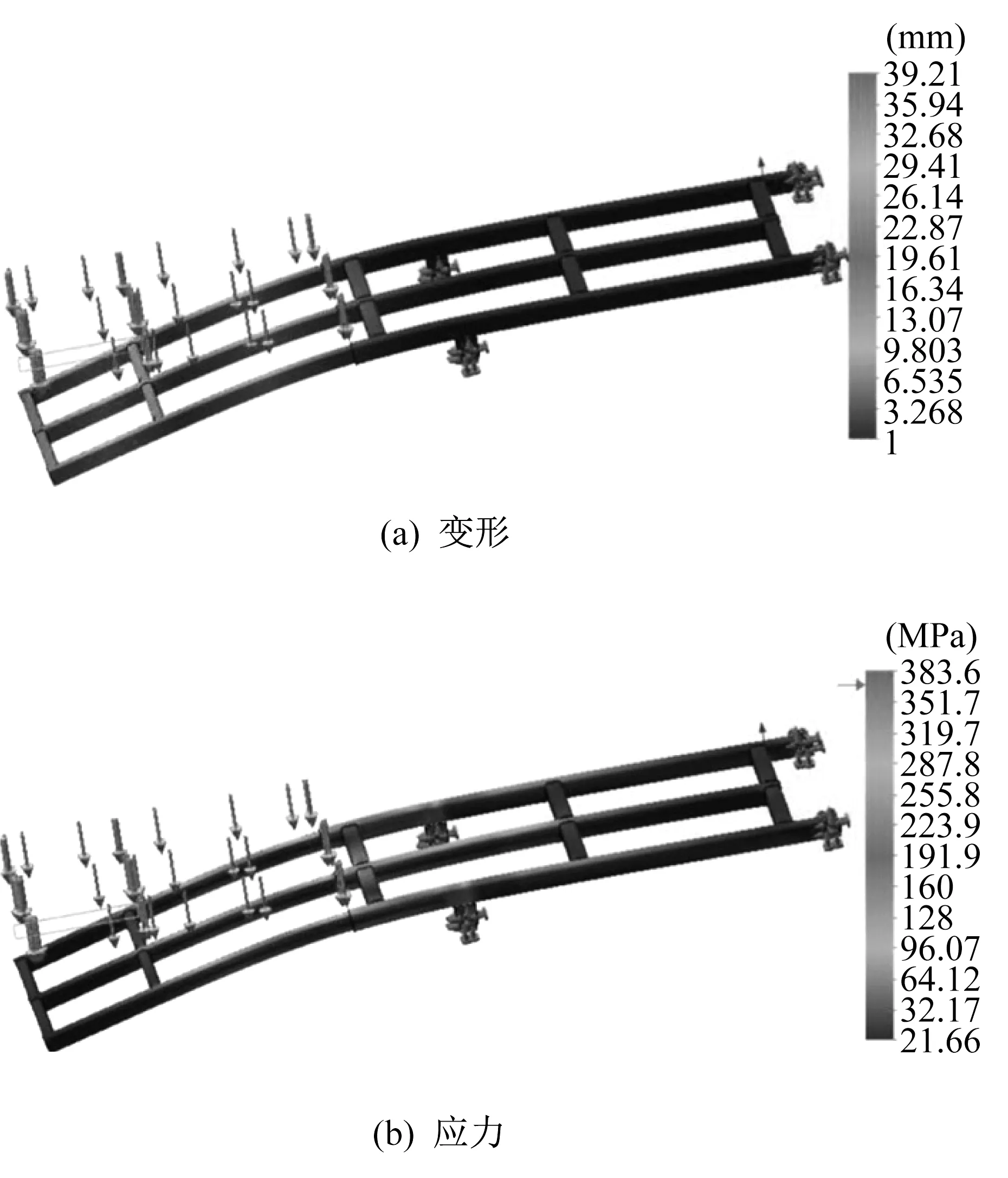

接顶内梁受力15 kN时,接顶内梁与接顶外梁模型分析结果如图4所示。最大变形出现在接顶内梁最前端,为39.21 mm。最大应力位于接顶内梁根部与外梁的接触位置,为383.6 MPa。Q345钢的屈服强度为345 MPa,抗拉强度为490 MPa~675 MPa,抗剪强度为70%~80%抗拉强度。可见,在顶板掉落岩石重力达到15 kN时,内梁一定会出现变形,内梁和外梁的最大应力点存在破断的可能。所受应力超过屈服强度,安全因数偏低,约为0.96。

▲图4 接顶内梁受力15 kN时模型分析结果

通过分析确认,临时支护装置无法独自承载15 kN掉落岩块的能力, 在接顶外梁两侧70 mm×70 mm×5 mm方焊管的最前端,增焊80 mm×80 mm×8 mm方焊管,对薄弱点进行补强。

接顶内梁受力7.5 kN时,接顶内梁及接顶外梁模型分析结果如图5所示。最大变形出现在接顶内梁最前端,为26.14 mm。最大应力位于接顶内梁根部与外梁接触位置,为191.8 MPa,安全因数为1.8。

临时支护装置在车间制作组装后,实际进行了加载试验,在最前端加载8 kN重物,承载10 min变形量约为29 mm。

通过分析确认,临时支护装置可独自承载7.5 kN掉落岩块的能力,配合DW 31.5-30/100B型单体液压支柱,安全因数大幅提升,可承载岩块的重力也大幅增加。在接顶外梁两侧及接顶内梁的中间,共焊接三个能够固定单体支柱的卡位圆环。

对旋转缸进行校核,受外力F为15 000 N,外力加载在伸缩内梁的中心点。旋转缸推外臂时的支点,即旋转外臂与综合自动化掘进机的铰接点和伸缩内梁中心点距离L为5 234 mm。旋转缸的力臂l是个浮动值,随着运动而改变,浮动范围为424~520 mm,选取最小值424 mm参与计算。

▲图5 接顶内梁受力7.5 kN时模型分析结果

旋转缸所受拉力T为:

T=FL/l=185 165.1 N

伸缩内梁质量m为185 kg,伸缩外梁质量m′为320 kg,重力G为:

G=(m+m′)g=4 150 N

伸缩外梁质心距离铰接点L′为3 900 mm,自重对旋转缸的拉力T′为:

T′=GL/l=46 450.5 N

等效总力Tt为:

Tt=T+T′=231 615.6 N

旋转缸额定工作压强P为16 MPa,旋转外臂缩回时,旋转缸活塞受力面积S为5 030 mm,额定拉力F′为:

F′=PS=80 480 N

F′小于Tt,校核结论为不安全。

受外力F为7 500 N,外力加载在伸缩内梁的中心点,再对旋转缸进行校核。旋转缸推外臂时的支点,即旋转外臂与综合自动化掘进机的铰接点和伸缩内梁中心点距离L为5 234 mm。旋转缸的力臂l是个浮动值,随着运动而改变,浮动范围为424~520 mm,选取最小值424 mm参与计算。

旋转缸所受拉力T为92 582.5 N,其余参数不变,等效总力Tt为139 033 N。

旋转缸调整至125 mm缸径,额定工作压强P为16 MPa不变,旋转外臂缩回时旋转缸活塞受力面积S为7 245.3 mm2,额定拉力F′为115 924.8 N。

F′小于Tt,校核结论为不安全。

旋转缸倒装,旋转缸额定工作压强P为16 MPa,旋转外臂缩回时旋转缸活塞受力面积S为12 271.8 mm2,额定拉力F′为196 348.8 N。

此时F′大于Tt,校核结论为旋转缸倒装满足使用要求。

5 安装与试运转

临时支护装置在车间试验合格后,拆解、入井组装,并进行试运转。确定分解程度,避免因过度分解而导致井下组装任务量增加。接顶内梁插接进接顶外梁,并与伸缩缸连接为一组。用内置缸将旋转内臂和旋转外臂连接为左右两组。其它油缸、销轴、液压元件等采取保护、固定措施后,运往工作面综合自动化掘进机旁。

将综合自动化掘进机截割部降至底板,拆下截割部盖板,停机闭锁。将截割部与回转工作台连接的销轴拆除,安装临时支护装置的特制悬臂销轴,旋转缸倒装,缸杆朝向销轴并固定在销轴上。将截割减速机与截割升降缸的连接销拆除,安装临时支护装置的特制悬臂销轴,旋转臂最前端固定在销轴上,借助起重机调整旋转臂,将旋转缸末端的铰接孔对准旋转外臂上的预留铰接孔,并穿入销轴。将接顶内梁、伸缩缸、接顶外梁整体起重吊装,将接顶外梁末端的两个铰接孔分别对准两个旋转内臂上的铰接孔,并穿入销轴。吊起接顶内梁最前端,使接顶外梁前端仰起,设置两侧的调角缸,并穿销轴固定。至此,架体部分、油缸部分安装完毕,进入液压系统安装阶段。

将六联操作阀固定在操作台上盖板处,将三个双向锁、四个分流集流阀、两个平衡阀分别固定在预留位置,用KJR10-32胶管、接头、三通等将平衡阀、双向锁、油缸连接起来,液压系统接管图如图6所示。对临时支护装置进行联动试运转,观察架体结构动作的准确、顺畅性,调整液压系统的压力,布置管线,完毕后投入使用。

▲图6 临时支护装置液压系统接管图

6 锚索预紧增压装置

掘进巷道采用锚杆、钢筋梯、锚网、锚索联合使用的支护工艺,在5.6 m×3 m的断面内打两根锚索,纵向间隔0.9 m,再打两根锚索,依次类推。锚索以预应力钢绞线为原料,成段切割后,根据顶板的情况,直径选择21.8 mm或28.6 mm。在打进锚索后,末端露出顶板100~200 mm。为增强支护效果,采用YCD29-360型或YCD22-290型预应力张拉千斤顶向下拉拔, 向已打锚索施加预应力。直径21.8 mm锚索规定张拉压力为36.5 MPa,直径28.6 mm锚索规定张拉压力为27.5 MPa。综合自动化掘进机液压系统压力为18 MPa左右,一般不超过20 MPa,不能满足张拉千斤顶的设计要求。掘进人员只能采用手压泵提供高压油,操作手压泵5~6 min,才能将压力升至36.5 MPa,费时又费力。

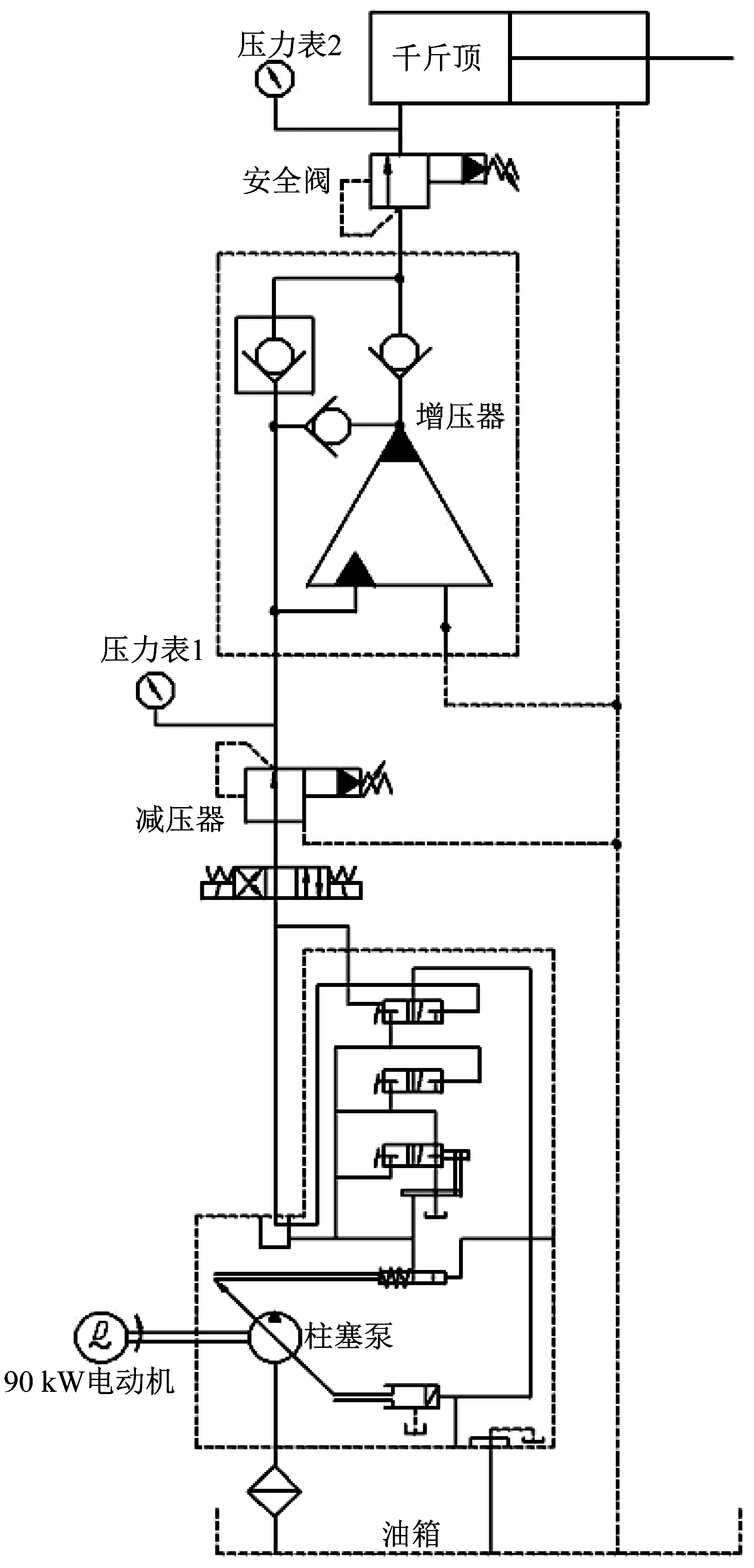

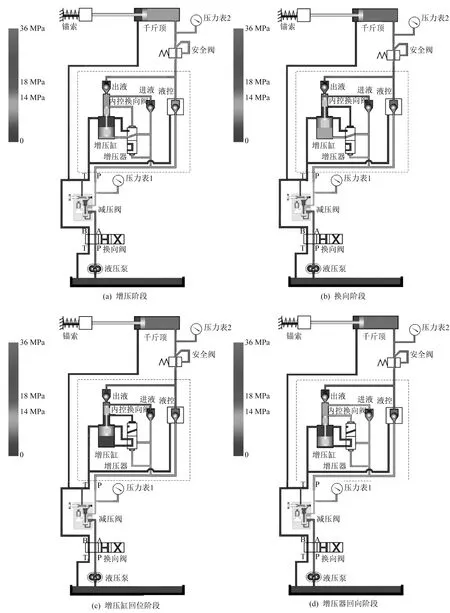

锚索预紧增压装置液压系统原理如图7所示,综合自动化掘进机联阀组件出口油压为16 MPa~18 MPa,经减压阀螺旋微调至14.6 MPa。液压油流经增压器,根据内部活塞面积的不同,产生2.5倍增压,为36.5 MPa,形成局部高压,可使直径21.8 mm锚索达到预紧。安全阀的整定压力调整至36.5 MPa,为整个高压部分提供保护。扳动操作阀,使高压油进入千斤顶,千斤顶张拉锚索,将其紧固。紧固完成后,扳动操作阀,千斤顶缩回,沿回油管道卸掉压力。当张拉直径28.6 mm锚索时,规定压力为27.5 MPa。此时,螺旋微调减压阀至11 MPa,经过2.5倍增压达到27.5 MPa,可使直径28.6 mm锚索达到预紧。

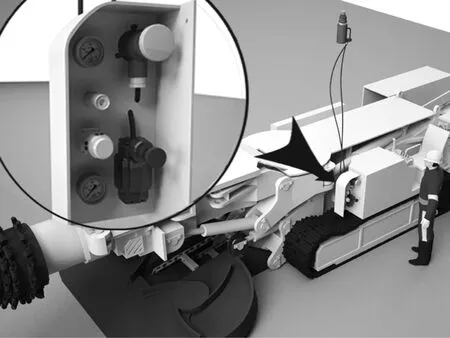

巷道内待预紧的锚索距离综合自动化掘进机阀组2~10 m不等,为方便人员作业,除千斤顶外,不必举起过重的设备。锚索预紧增压装置将截割急停按钮、减压阀、增压器、压力表、安全阀集成布置在一块500 mm×250 mm钢板上,液压元件布置如图8所示。锚索预紧增压装置固定在综合自动化掘进机左侧操作台前的位置,将原截割急停架拆除,自制加工架体及迎面防护。从综合自动化掘进机左侧操作台内取压力油源,通过锚索预紧增压装置,提供千斤顶所需的压力。

7 液压元件选择

7.1 增压器

从增压倍数、流量、固定形式等方面考虑,决定采用BST-TY2.5G型增压器。增压倍数有1.8、2.5、3.4、4、5等多种可供选择。综合自动化掘进机上为锚杆机提供的两个备用接口,其压力可以在16 MPa~20 MPa之间进行调节,若选用1.8倍增压,则必须将综合自动化掘进机的压力调整到20.28 MPa,这样才能满足直径21.8 mm锚索所需的压力值。此时,综合自动化掘进机的液压系统和增压器都属于满负荷作业,对液压元件的可靠工作不利,所以选用2.5倍增压系统,将综合自动化掘进机的压力通过外接减压阀降至14.6 MPa,再增压至36.5 MPa。法兰形式有助于用螺栓将增压器固定在钢板预留孔上,便于集成。

▲图7 锚索预紧增压装置液压系统原理

▲图8 锚索预紧增压装置液压元件布置

7.2 减压阀

从连接形式、最高工作压力、调节范围、流量等因素考虑,决定采用RCT-03-H-22型单向减压阀。这一减压阀为螺纹连接,方便固定在钢板上,最高工作压力为21 MPa,大于系统初始压力,流量为50 L/min,大于系统阀组的流量(47 L/min),压力调节范围为7 MPa~21 MPa,满足增压系统对增压器前一级压力的调节需要。

7.3 压力表

通过对压力表准确度等级、灵敏度、稳定度、量程等指标进行分析,决定采用P1453-60(M14×1.5)型耐振压力表,量程为60 MPa,直径为60 mm,精度等级为1.6,采用轴向安装形式,以便压力表嵌入基础板内,方便固定和接管。

7.4 安全阀

为了对高压区域提供保护,以防减压器误调节或液压元件失灵时因压力过载而发生事故,压力表2的前一级增设DAF120型开放式安全阀。安全阀最大工作压力为42 MPa,用内六角扳手调整其整定压力至36.5 MPa,超过这一压力值自动卸载。

7.5 高压胶管

从千斤顶、增压器、减压阀等液压元件的接头形式,系统承受压力,操作便捷性方面等综合分析,胶管按最高压力来进行选配。锚索预紧增压装置液压系统接管图如图9所示。系统采用2-8-40H1101(M16×1.5)型高压胶管连接,两层钢丝绳编织,通径8 mm,公制螺纹接头连接,工作压力为40 MPa,爆破压力为100 MPa,对于36.5 MPa的系统压力而言,安全因数满足要求。

▲图9 锚索预紧增压装置液压系统接管图

8 增压关键技术

作为锚索预紧增压装置液压系统的核心元件,增压器的本质是一个高频动作的自动化增压缸。锚索预紧增压装置各阶段动作如图10所示,缸内低压活塞的面积大于高压活塞的面积,低压压力推动低压活塞向上活动,并压缩高压活塞端的液柱,产生高压。高压压力与低压压力的比值等于低压活塞面积与高压活塞面积的比值,即增压比。具体动作分为五个阶段。

(1) 低压充液阶段。液压油从P口进入增压器,大部分通过液控单向阀直接到达千斤顶的无杆腔,其余通过进液单向阀、出液单向阀到达千斤顶的无杆腔,实现快速供油。

(2) 增压阶段。液控单向阀因压力平衡自动关闭,液压油通过进液单向阀到达高压活塞顶端,推动低压活塞一起下移到底部。高压活塞到达底部后,高压油与增压器内控换向阀上部接通,推动内控换向阀向下运动。换向后,液压油通过增压器内控换向阀到达低压活塞底部,推动高压活塞向上运动,低压转换为高压,输出高压油,通过出液单向阀到达千斤顶活塞的无杆腔。

▲图10 锚索预紧增压装置各阶段动作

(3) 换向阶段。高压活塞到达顶部后,内控换向阀顶部与增压器T口连接,压力降为零,换向阀受下部压力驱动上行。

(4) 增压缸回位阶段。内控换向阀上升至顶部,增压缸底部与回油路连通,压力降为零,进液口进液至高压活塞处,高压活塞下行。

(5) 增压器回向阶段。内控换向阀顶部与底部压强相等,但换向阀上部面积大于下部面积,因此换向阀下行,回到增压阶段开始时的位置。

以上各阶段自动循环,增压器可以实现高频动作,并连续输出高压油。

卸荷时,换向阀换向,增压器T口的进油打开液控单向阀,油缸无杆腔的液压油通过液控单向阀流回增压器P口,再通过换向阀回到综合自动化掘进机油箱。

锚索预紧增压装置可提供17.5 MPa~52.5 MPa的最终压力,减压阀是调压装置,更换锚索种类时,需进行压力调节,先拧松锁紧螺母,增压时为顺时针方向,降压时为逆时针方向,缓慢转动手柄。调压后,拧紧锁紧螺母即可。

9 实施效果

9.1 临时支护装置

临时支护装置以综合自动化掘进机截割部为载体进行安装,能够自由随综合自动化掘进机行走,由综合自动化掘进机系统自身的双联柱塞泵提供动力,以多路控制阀控制动作,实现液压机械一体化,使综合自动化掘进机截割与支护交替作业。临时支护装置从根本上改变了原有临时支护的功能和形式,通过向顶板主动施加初撑力,避免操作人员在空顶区作业,提高锚护作业时人员的安全性,实现锚网、钢筋梯的机械化敷设,降低操作人员的劳动强度。临时支护装置用时展开,不用时折叠,由液压缸驱动,操作简易、方便,减少了支护辅助时间,提高了工作效率。对临时支护装置进行拓展后,可与不同品牌、型号综合自动化掘进机有机结合,不会影响综合自动化掘进机的性能。

临时支护装置投入使用后,提高了工作效率和安全性。员工在熟练掌握使用临时支护装置后,有效缩短了临时支护的时间,比原工艺中人工使用挑顶杆临时支护更快捷,同时提高了空顶区域的安全可控性。

9.2 锚索预紧增压装置

锚索预紧增压装置在综合自动化掘进机原有液压系统的基础上进行扩充,就近直取联阀组件油路,对调压、增压、示压、保护四种元件集成设置,通过减压阀调压,通过增压器产生预紧锚索所需的压力,达到高效、安全、省力的目的。

原工艺中使用的手压泵升压缓慢,需操作5~6 min,在25 MPa以上高压区域停留时间长,高压伤人的概率较高,对操作人员的安全不利。锚索预紧增压装置在使用中可迅速将压力升高至预紧锚索所需的压力,作用时间短,在高压区域停留时间短,对操作人员较为安全。

10 结束语

综合自动化掘进机临时支护装置与锚索预紧增压装置以“机械化换人、自动化减人”为理念研制,很好地解决了掘进生产中遇到的实际问题,可向各矿山企业推广。