冰箱全包边门壳钣金成型自动化技术分析与应用研究

郑娟 李 英

( 滨州职业学院,山东 滨州256603)

随着消费水平的提升,消费者对冰箱外观的关注度增加,传统U 型折弯门壳不符合消费者审美,全包边门壳的冰箱更受消费者欢迎。在全包边门壳钣金成型中,传统生产工艺具有成本高、工序多、效率低等问题。冰箱制造企业应引进数控机床、伺服电机等技术,实现自动化生产,降低成本、缩减工序、提高效率。

1 冰箱全包边门壳钣金成型自动化技术

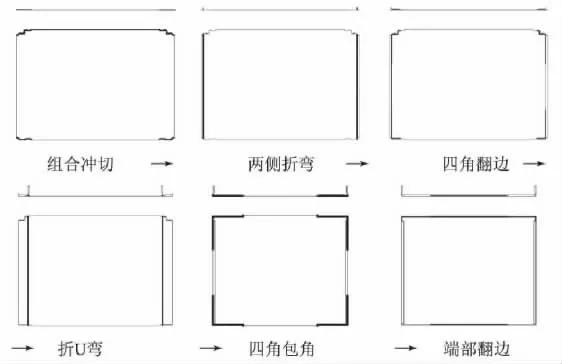

在冰箱生产制造中,全包边门壳是指采用四边成型工艺,对拐角点进行全包边处理。和以往的U 形门壳钣金成型相比,全包边门壳在原材料、模具反弹量等方面存在差异,且全包边门壳需在钢板材料表层覆盖PE 膜,要求生产时做好结构表层保护工作。在应用传统门壳钣金成型工艺进行全包边门壳生产时,生产流程为料片冲切、料片四角折弯、翻边、折U 包角,需同时运行多个冲床设备、模具及液压系统。每个工位需配置两名生产工人,在不同型号的冰箱全包边门壳换模时,需机械手、模具全部更换,花费约1-2h,表现出工序多、成本高、效率低等问题,可利用数控机床进行传统生产工艺的优化,实现自动化生产,简化生产流程,降低成本,提高产品生产效率与质量[1]。细化来说,冰箱全包边门壳钣金成型自动化技术采用组合式生产模式,在上料后,对冲切、折弯、包角翻边三道工序分别进行组合处理,具体流程如图1 所示。

图1 冰箱全包边门壳钣金成型自动化技术流程示意图

在上述生产流程中,组合冲切工序配置伺服电机,利用伺服电机控制夹钳操作料片,遵循规范程序参数在料片的合适位置冲切,根据不同产品全包边门壳的差异,还可在组合冲切工序中设置冲孔、翻孔操作,实现生产全过程的自动化;组合折弯工序包括两侧折弯、四角翻边折弯、折U 弯三个步骤,通过自动化系统程序设计,由同个工位完成上述操作,实现料片规范化、有序化的折弯处理;组合包角翻边工序包括四角包角、端部翻边两个步骤,由同个工位完成,基于自动化程序,顺利完成包角、翻边,最后下料完成产品生产[2]。和传统生产流程相比,组合式配置的模具更少,集成化水平更高。

2 冰箱全包边门壳钣金成型自动化技术的应用

在明确冰箱全包边门壳钣金成型自动化技术原理流程后,冰箱制造企业应从生产实践入手,结合全包边门壳自动化生产线,合理应用冰箱全包边门壳钣金成型自动化技术,发挥其优势,实现降本增效目的。

2.1 重点工序设计

在冰箱全包边门壳钣金成型中,上述重点工序的合理设计,是实现自动化生产的关键。细化来说,各道重点工序设计思路与要点如下:

2.1.1 组合冲切工序

在组合冲切工序中,不同工位间的料片运输由夹钳机械手完成,通过伺服电机驱动,最高转速可达6000 转/分,直线速度可达3m/s,可高效完成料片的运输与定位,提高生产效率。同时,技术人员在进行钳口选择时,应优先选用铜质夹料钳口,可减少对钢板表层的破坏,满足全包边门壳的钢板表层保护要求。在料片准确就位后,由夹钳机械手控制料片完成组合冲切。根据冰箱产品设计要求,配置C 型模架与相应模具,将其固定安装于数控机床的长度方向上,于宽度方向调节模架的侧边,保障冲切质量。基于模具安装、更换需求,配置快换模平台,按照PLC程序设定的组合冲切轨迹,自动控制模具完成冲切,提高冲切效率。同时,冰箱制造企业可在组合冲切工序中配置废料回收系统,将冲切产生的废料统一回收,进行废物再利用,实现绿色生产,节约成本。

2.1.2 组合折弯工序

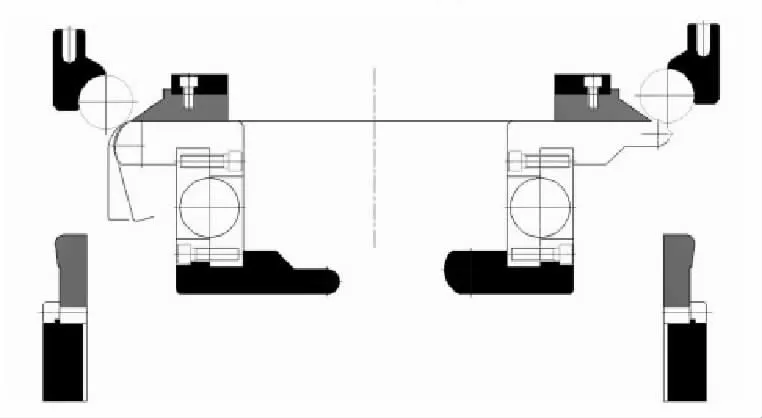

在组合折弯工序中,因生产步骤较多,设计重点在于不同步骤间数控机床的有效衔接,确保产品精度满足要求。就此,冰箱制造企业可按照如下流程实施组合折弯工序:料片就位→检测相关信号后,下降皮带→折弯模具伺服驱动定位→上模下降压料→下模顶升压料→运输至下一道工序。细化来说,夹钳机械手将冲切完成的料片就位,通过上压刀和下垫刀固定料片,操作折弯刀就位,实施90°折弯处理;再控制1 号定刀下降,完成两侧边折弯;将两端头打角模具移动至与料片同个平面的位置,向内对中,实施四角翻边操作;再将打角模具水平退出,提升至料片上方,将1 号折弯刀移动至料片同个平面,内向对中,同时控制2 号定刀配合,对料片进行折U 弯处理。完成后将刀具复位,进行循环操作,实现自动化生产,模具配置如图2 所示。

图2 组合折弯工序模具应用示意图

在上述工序中,模具与刀具的移动由双伺服电机控制,可保障组合折弯操作的精度,并满足不同参数产品的生产需求。

2.1.3 组合包角翻边工序

在组合包角翻边工序中,冰箱制造企业可配置龙门式提升机构,通过双伺服电机与丝杆机构控制提升机构的前后移动,通过伺服电机和齿轮齿条控制提升机构的上下移动以及包角模具的左右移动,保障模具高效移动,提高生产精度与效率。在实际生产中,提升机构将门壳运输至包角模具工作面,利用PLC控制系统程序,设定模具的运行轨迹,通过其前后移动及模压设备动作,完成包角翻边,实现门壳钣金成型;再将提升机构向下移动,对成型门壳进行下料操作,完成生产。

2.2 控制系统设计

在全包边门壳钣金成型自动化生产中,气缸、伺服电机、丝杆机构、齿轮齿条等均属于控制系统,重点工序中夹钳机械手、模具与刀具的移动均由控制系统来实现[3]。根据重点工序的流程要点,技术人员应进行合理的控制系统设计。通常来说,PLC技术为控制首选,技术人员可选择西门子PLC 体系为控制系统,控制系统内各个模块的通信选择Profibus-DP 现场总线模式,属于集成式分布控制系统,具备诊断预警功能,在控制系统发现自动化生产设备出现异常后,可立即报警,提高自动化生产的可靠性。在不同工序的PLC 程序设计中,设计人员参照工序操作流程,合理分配数字I/O,如表1 所示,实现夹钳机械手、模具与刀具的精准控制,保障产品生产质量,提高生产效率。

2.3 自动化生产要点

在全包边门壳钣金成型自动化生产中,冰箱制造企业不仅要注重各项工序的自动化,还需保障上料、下料的自动化,实现自动化技术在生产过程中的全渗透,从整体提高生产效率。细化来说,技术人员可通过上料机械手与下料机器人的配置,实现全过程自动化生产。

在上料机械手中,上料机械系统包括堆料小车、吸盘架、夹钳输送机等设备,可将料片统一运输至组合冲切工位。其中,吸盘架负责吸附料片,采用真空吸附方式保障料片的稳定运输,通过齿轮齿条机构控制吸盘架,使其在稳定高速状态下运输料片。同时,冰箱制造企业可在上料机械系统中设置分张装置,可高速分离吸盘与料片,加快料片运输速度。为避免上料过程中出现重料现象,在上料机械系统中安装电子式双张检测结果,可及时发现同时运输两张料片的情况,规避生产问题,保障后续自动化生产工序有序实施。

在下料机器人中,冰箱制造企业应配置码垛机器人,自动完成下料与产品码垛操作,显著提升生产效率。在码垛机器人设计中,技术人员可选择板刷结构作为托料系统,结合企业的产能,在码垛区域配置若干堆料台车,用于存放成型全包边门壳产品,统一运输至仓库。

在机器人应用中,控制系统的设计为关键,主控单元PLC 和控制台触摸屏间通过以太网通信,主控单元PLC 和机器人、数控机床间通过总线通信。配置的上料、下料机器人应为六轴关节机器人,方可满足高效生产需求。以下料机械手为例,其控制程序如下:自动复位→接收折U 完成信号→机械手取料→取料返回→机械臂旋转→机械手放料→转台旋转接料→转台传送出料→机械手、转台复位,以此实现料片运输的自动化。

2.4 生产效益分析

在上述自动化技术支持下,冰箱制造企业生产线的生产效率约20s/件。如企业资金允许,加大生产成本投入,可将组合折弯工序中的折U 弯拆分,单独设立一道工位,可将生产效率提升至15s/件。同时,在冰箱制造企业的自动化生产技术支持下,可将全包边门壳与非全包边门壳进行兼容生产,只需将组合折弯工序中的PLC 程序内的刀具间隙参数调整,即可处理不同厚度的钢板,实现非全包边门壳的生产。

3 结论

综上所述,在冰箱全包边门壳钣金成型自动化技术中,可组合完成冲切、折弯、包角翻边工序。冰箱制造企业应合理设计重点工序与控制系统,利用数控机床、机械手等设备替代人工操作,由控制系统操控设备,提高各工序智能化水平,并通过机械手和机器人完成上料、下料操作,实现生产全过程的自动化建设。