汽车涂装车间喷漆室废气治理方案简析

罗浩

(东风设计研究院有限公司,武汉430056)

1 前言

随着国家对大气污染治理力度的加强,工业排放的标准也日趋严格。作为工业排放的主要来源,汽车涂装车间也成为了废气处理的重点对象。而在汽车涂装车间里,喷漆室的挥发性有机物(VOCs)排放量最大,一般专门设置废气处理装置。针对汽车涂装车间的VOCs,目前以活性炭吸附法和沸石转轮吸附浓缩+RTO 燃烧法运用最为成熟和广泛[1],将对汽车涂装车间喷漆室的这2 种废气处理方案进行介绍和分析。

2 活性炭吸附

活性炭作为1 种良好的吸附材料,很早便应用于涂装设备的废气治理,主要针对中小风量和中低浓度的废气处理。活性炭吸附设备组成较为简单,一次投入成本低廉且维护方便,是1 种性价比较高的废气处理方法。早期的活性炭吸附箱在吸附饱和后就需要更换活性炭,从而导致运行成本较高。而今随着活性炭再生法的运用,活性炭已经不再是一次性使用的材料,在活性炭吸附装置上增加1 套催化燃烧装置,即可对吸附饱和的活性炭进行脱附,从而实现活性炭材料的重复利用。

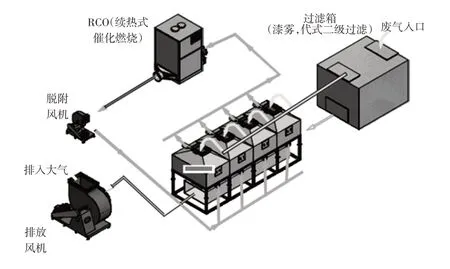

2.1 活性炭吸附装置的组成

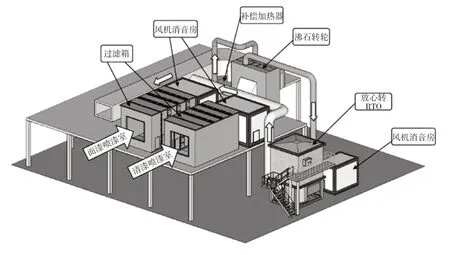

活性炭吸附装置,由前置过滤箱、活性炭吸附箱、吸附风机、催化燃烧装置、脱附风机等几部分构成,如图1 所示。

图1 活性炭吸附装置组成

废气首先进入前置过滤箱,过滤箱设置有1 道DPA(干式)漆雾过滤器,1 道过滤精度等级为F6 的袋式过滤器,不同区段设置有压差计用以监测压差,到达一定数值后需要更换相应的过滤器材。废气经过过滤箱以后进入活性炭吸附箱,一般活性炭箱体可以设计为“上进下出”或者“侧进侧出”的形式,而且针对不同的处理废气量,可以选择多个吸附箱体拼接使用。吸附箱体内装填有100 mm×100 mm×100 mm 的活性炭,根据用量大小可以装填多层。吸附箱进风口设置有均流板,为了保证吸附效率,废气通过活性炭层的过流风速应不大于1.2 m/s。箱体内部,活性炭层上方设置有消防喷淋装置。废气出活性炭吸附箱后经排气风机,送至排放烟囱。

脱附使用的催化燃烧装置,为单独的循环管路,通过活性炭箱体时一般与吸附废气时的进气方向相反。进催化燃烧装置前设有高温过滤块,催化燃烧装置本体采用电加热方式,脱附废气经催化燃烧后再由脱附风机送入活性炭箱体,循环脱附。由于活性炭的特性,再生温度需控制在120 ℃左右[2],温度太低无法进行有效脱附,温度太高,则会造成活性炭氧化,失去活性,甚至引发火灾危险。而脱附过程最初的废气浓度很高,在进行催化燃烧时本身即会产生较大热量,温度上升很快。因此,在催化燃烧装置出口设置有新风阀,当监测到吸附箱体内温度过高时会补充部分新风,用以控制脱附温度。

整套活性炭吸附设备脱附时间较长。因此,需要根据生产计划,合理安排脱附时间,避免对正常生产造成影响。

2.2 活性炭吸附设备能力计算

下面就以某客车大型车涂装车间彩条喷漆室为例,介绍其活性炭吸附设备的能力计算。

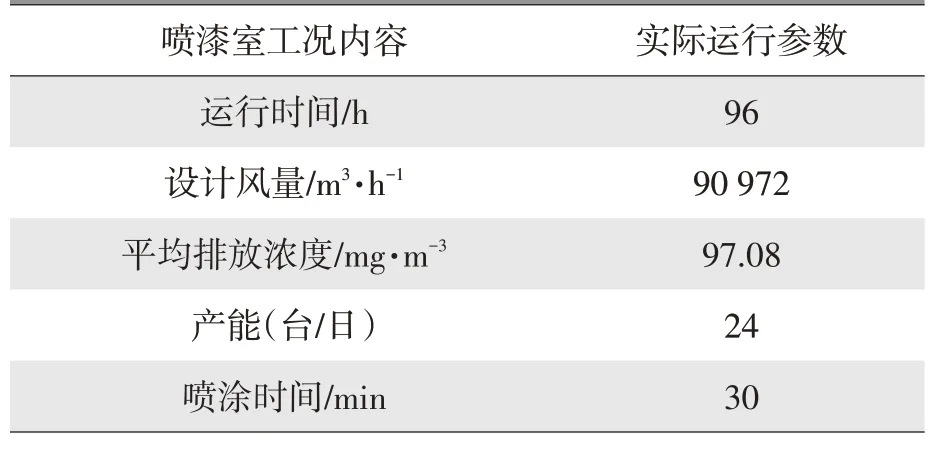

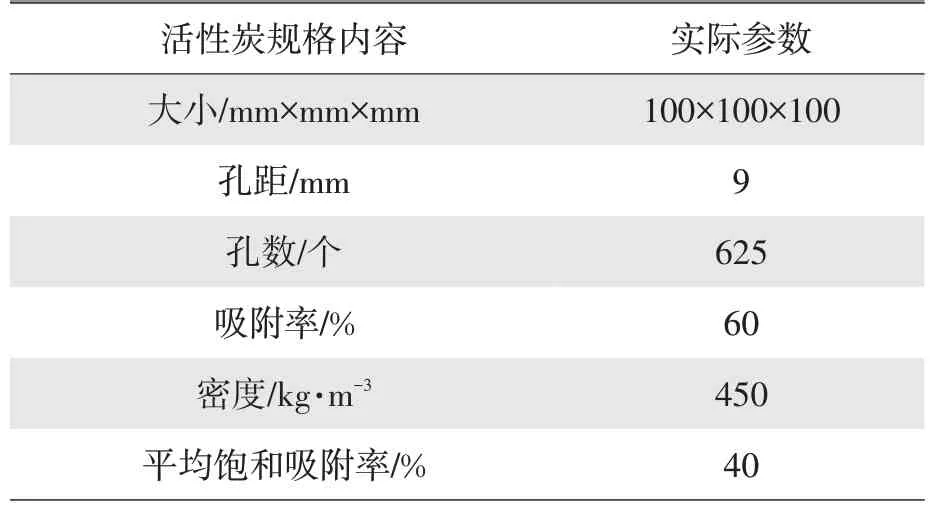

该喷漆室的工作状态如表1 所示,活性炭参数如表2 所示。

表1 喷漆室工作状态

表2 活性炭相关参数

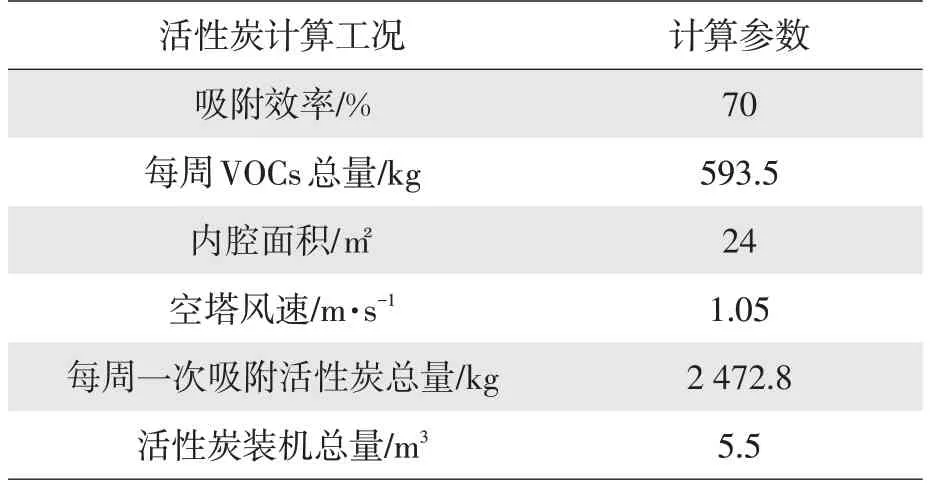

计算得出数据,如表3 所示。

表3 活性炭装填量计算

通过以上计算我们可以得知,如果要保证连续1 周的生产,那么其活性炭的装填量至少要有5.5 m3,事实上,为了尽可能的减少脱附次数,我们的实际装填量要大于该值。

该活性炭吸附箱的实际装机层数为5 层,那么实际活性炭装填量计算公式如下。

式中,V为内腔尺寸;F为层数;S为装机方数。

计算可得,实际活性炭装机方数为12 m3。

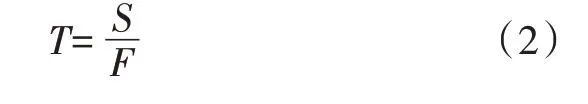

因此此套活性炭吸附装置的脱附周期计算公式如下。

式中,S 为装机方数;F 为活性炭装机总量;T 为脱附周期。

计算可得,实际脱附周期为2.2 周。

通过以上相关数据我们可以看出,活性炭箱体的活性炭装填量就直接决定了这1 套吸附装置的吸附能力,即脱附周期的长短。而活性炭的装填量,又由装填面积和装填层数决定。

活性炭装填量不可能无限制加大,首先为了保证吸附效率,活性炭箱体的截面过流风速不能超过1.2 m/s,同时又要考虑活性炭吸附设备摆放场地的局限性。活性炭装填层数太少则装填量就少,显然不符合要求,装填层数太多,又会使活性炭箱体的阻力增大,不利于设备运行,而且底层活性炭的吸附效率也会降低。因此活性炭装填层数一般取3~6 层为宜。脱附计算如表4 所示。

表4 设备设计脱附参数

脱附时长5.5 h 为吸附饱和情况下的理论时间,在实际使用过程中,一般在周末停产时即安排脱附工作,避免对生产计划造成影响。

3 沸石转轮+RTO

沸石是1种架状含水的碱或碱土金属铝硅酸盐矿类物质。它具备较强的吸附性、离子交换性、催化和耐酸耐热等特点,广泛应用于农业、畜牧业及工业等领域,尤其是对于VOCs吸附效果十分显著[3]。

沸石转轮是通过沸石的吸附能力,将大风量、中低浓度的废气浓缩成高浓度、小风量的废气再进行处理,从而提高VOCs 废气的处理效率,节约运行成本。

沸石转轮吸附浓缩,再由RTO 进行焚烧,脱附吸附同步进行,无需单独进行脱附作业,是一种连续、高效的VOCs 废气处理方案[4]。

3.1 “沸石转轮+RTO”系统组成

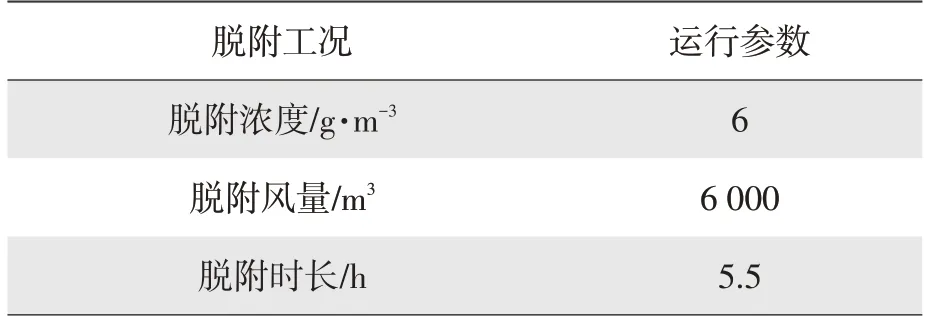

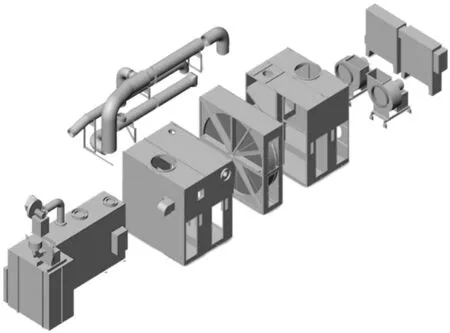

整套系统由前置过滤装置、吸附风机、转轮、再生加热装置、脱附风机和RTO 等组成,如图2所示。

图2 “沸石转轮+RTO”系统组成

废气首先进入前置过滤箱,过滤箱设置有1 道DPA 漆雾过滤器、1 道丝网除湿过滤器,丝网过滤器用以除掉废气中的水分,沸石转轮如果长期处在高湿度的废气环境下吸附效率会降低,寿命也会受到影响。后面再设置3 道过滤精度分别为G4、F6 和F8 的过滤器。过滤箱上设有一个由电动阀控制开闭的新风阀,在车间短时停产处于节能模式时补充新风以维持风机的最低运行频率。废气经前置过滤箱后通过转轮,处理后的废气进入排放烟囱。浓缩后的废气进入RTO 进行焚烧。整体布置如图3 所示。

图3 “沸石转轮+RTO”系统布置

3.1.1 沸石转轮工作原理

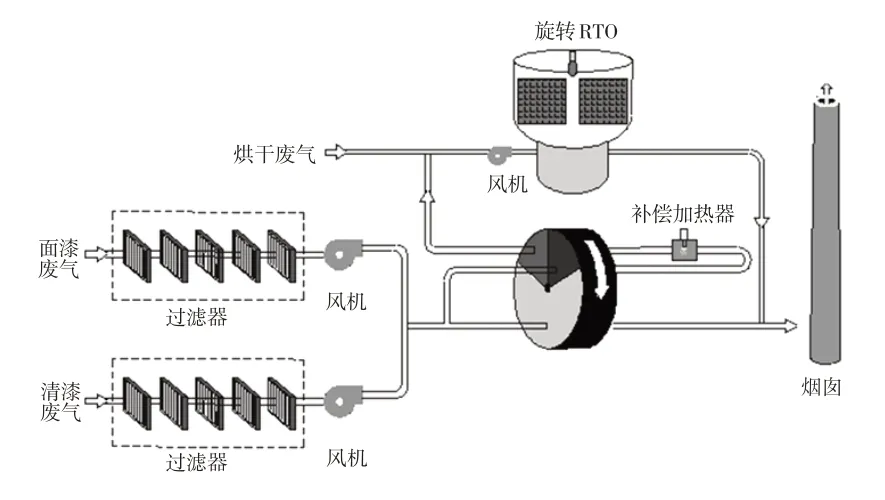

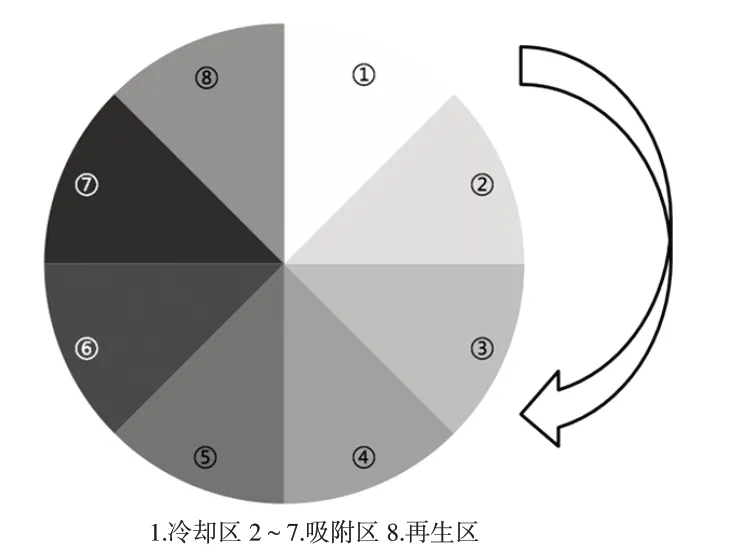

沸石转轮由多块扇形蜂巢状沸石材料拼成。分为吸附区、再生区和冷却区。不同浓缩比的转轮,各个区域对应的面积也不相同,但是冷却区和再生区面积等同。转轮分区如图4 所示。

废气通过沸石转轮时,经过吸附区的废气即可直接排放,少部分废气经过冷却区,然后进入1个补偿加热器,加热到180~200 ℃,再反向进入再生区进行脱附,脱附后的高浓度废气再送至RTO进行焚烧。经过脱附的转轮扇区温度较高,无法直接进行吸附,因此设置1 个冷却区。而经过冷却区的废气,温度也会相应升高,一定程度上可以补偿加热器的能源消耗[5]。

图4 转轮分区

转轮的吸附、脱附工作是伴随着转轮时刻不停地转动而进行的。因此转轮在转动过程中,保持密封尤为关键。在某VOCs 治理项目中,使用的转轮直径达到了4.8 m,宽度400 mm。通过对该沸石转轮的实际工作状况的观察,发现如果吸附区密封不严,则会导致吸附效率降低,排放不能达标;如果再生区和冷却区密封不严,则导致脱附风量增大,影响脱附效果,严重时会导致补偿加热器内形成正压,无法正常工作。系统整体构成如图5所示。

图5 沸石转轮系统拆解

为了使转轮有良好的密封性,在转轮的迎风侧和背风侧都有1 圈环形密封胶条,其中再生区和冷却区为耐高温密封胶条。在密封胶条和沸石接触部分涂有润滑介质,以延长密封胶条使用寿命。

转轮可以设计为正压状态,也可以设计为负压状态,即吸附风机可以放置在转轮之前,也可以放在转轮之后。如果放置在转轮之前,则转轮内形成正压,风对沸石转轮造成正压力,对其密封效果影响较大;反之,吸附风机放置在转轮之后,则转轮内形成负压,风对沸石转轮造成负向的压力,则对其密封效果影响较小。因此,在没有场地限制的情况下,转轮设计为负压使用效果最为理想。

3.1.2 沸石转轮参数选择

沸石转轮是通过吸附、脱附来获得低风量高浓度的废气,因此浓缩比是转轮性能的一个重要指标。

转轮进气风量与脱附风量的比值即为浓缩比。低浓缩比虽然可以保证高吸附效率,但是增加脱附风量的同时也增加了脱附能耗,而且大风量低浓度的废气不利于后续的焚烧处理。因此,在确保达到排放标准的吸附率前提下,合理选择浓缩比至关重要。实际应用中,浓缩比应兼顾效率与能耗,对于高浓度废气,可选择低浓缩比以确保吸附率;而低于低浓度废气,适当选择高浓缩比有利于系统整体的能效比提高。不过最高浓度应不高于爆炸极限下限的25%[6]。

沸石转轮的吸附与脱附在转轮运行周期中是同步进行的,两者共同决定了转轮的工作效率。转速的大小意味着吸附和脱附时间长短。当转速较低时,运行周期变长,再生区脱附充分,但是相对吸附能力也变小。转速较高时,运行周期变短,吸附能力变大,但是再生区脱附时间减少,脱附的去除率下降。因此,最佳转速是对吸附和脱附时间的综合考量,同时还要结合处理废气的浓度、风量等因素,实现转轮的效率最大化。

3.2 “沸石转轮+RTO”系统方案选择

结合“沸石转轮+RTO”系统的特点,以某大型客车清漆及面漆喷漆室废气处理的实际案例来分析其方案的选择。该车间清漆及面漆喷漆室废气汇总后,风量达到了159 333 m3/h,VOCs 浓度达到133 mg/m3。要求净化效率≥90%,选择了直径为4 800 mm 的转轮,浓缩比为18∶1。

式中,Q为进气风量;N为浓缩比;R为浓缩废气风量。

计算可得,浓缩后的废气风量为8 852 m3/h。

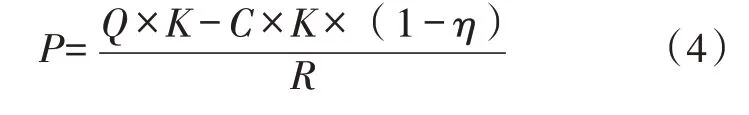

式中Q 为进气风量;K 为进气浓度;C 为净化后风量;η 为净化效率;R为浓缩后风量;P为浓缩废气浓度。

计算可得,浓缩后的废气浓度为2 168 mg/m3。

经过转轮后,得到了小风量、高浓度的废气,需要送往RTO 进行处理。该RTO 同时还须处理来自烘干炉的有机废气,风量为12 000 m3/h,浓度达到800 mg/m3。因此混合后的废气风量为20 852 m3/h,浓度达到1 381 mg/m3。选择对应处理能力的RTO 即可。

由此可见,沸石转轮与RTO 的搭配组合,不仅可以处理喷漆室的大风量高浓度废气,还可以同时处理来自烘干炉的小风量高浓度废气。非常适用于汽车涂装车间这种拥有非单一来源废气的场合。

4 2种VOCs废气处理方案的特点比较

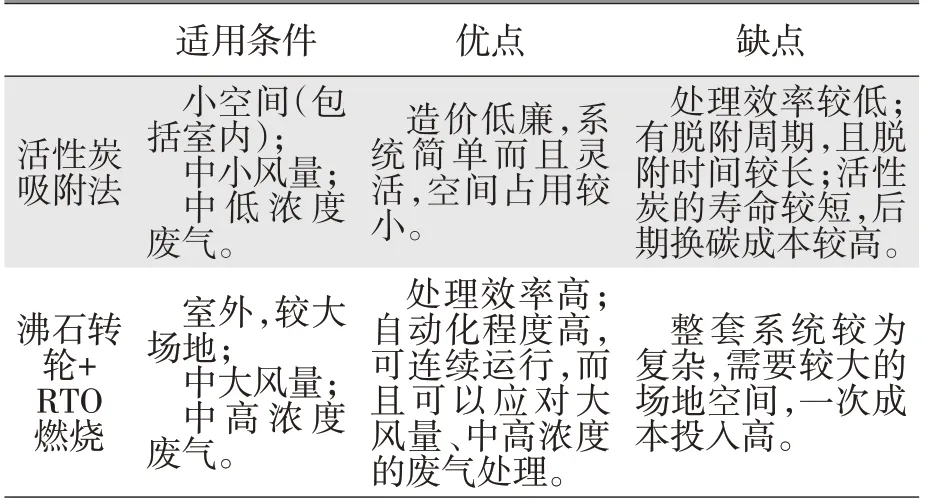

通过以上分析,我们可以看出,目前应用于汽车涂装车间喷漆室废气处理的2 种方案有着很鲜明的特点,如表5 所示。

表5 废气处理方案特点对比

根据不同汽车厂涂装车间喷漆室的需求,在实际应用中,往往会根据环保要求,结合成本投入、处理效率还有场地规划等综合因素来制定VOCs废气处理方案,才能实现节能环保的最终目标。

——“AABC”和“无X无X”式词语