循环流化床锅炉提温扩能改造与应用

李平平 张勇强 龙勇 李阳

(黔西县黔希煤化工投资有限责任公司 贵州 毕节 551500)

引言

黔希化工年产30万乙二醇项目,热电厂采用3×220t/h循环流化床锅炉。循环流化床锅炉主要由炉膛、返料系统和尾部烟道等组成。辅助设备有给煤机、引风机、返料风机和一次风机、二次风机等设备。4台耐压式计量给煤机将煤储运送来的粒度<10mm燃料煤通过落煤管送入炉膛流化燃烧,并与水冷壁受热面进行热交换。水冷壁通过热交换后,产出饱和蒸汽,饱和蒸汽经汽包引至低温过热器、炉内过热屏、高温过热器进行加热,最后产出压力9.81Mpa,温度540℃合格的蒸汽经集汽集箱送入蒸汽管网。

1 锅炉改造前的现状

黔希煤化工3台220t/h 循环流化床锅炉自2018年5月生产运行以来,3台锅炉都存在产汽能力不足和主蒸汽温度偏低的问题。经过多种调整和优化,3台炉的产汽能力和主蒸汽温度达不到要求。性能考核时,产汽能力最高能达到 200t/h左右,主蒸汽温度在最高负荷才达到510℃左右。3台锅炉在低负荷运行时,主蒸汽温度较低,通过在尾部烟道人工利用压缩空气在线吹灰也只能维持在 480℃左右。锅炉由于尾部受热面积灰严重导致尾部烟道排烟温度较高,烟气进入布袋除尘器前达到160℃(设计排烟温度135℃),较高的排烟温度导致布袋异常损坏。由于布袋损坏导致除尘效果不好,大量的粉尘带入脱硫系统,给脱硫造成了巨大的运行压力[1]。

2 锅炉运行中主要存在以下问题

①锅炉尾部烟道受热面积灰严重导致传热效率不高,排烟温度高达160℃,偏高于设计温度135℃;②主蒸汽温度与设计偏差较大,温度只能控制480℃左右;③性能考核72小时期间,三台炉的产汽可以达到200t/h左右时,随着负荷的提高,返料器下部温度已达到980℃,床温达到970℃左右,炉膛温度较高存在炉内结焦的风险,负荷不敢再提[2]。

3 循环流化床锅炉提温扩能改造

3.1 炉内过热屏加长向下延伸改造,增加受热面积

原设计炉膛内布置有6组过热屏,每组屏宽度1210mm,管子为Φ38×5mm,传热面积为212m²。改造后将过热屏向下延伸约5.6m,增加过热屏的长度,从而增加传热面积约34%传热面积增加至285m²,增加过热器的传热效率[3]。

3.2 高温过热器增加受热面积

高温过热器蛇形管采用双管圈顺列布置,蛇形管重量采用汽冷吊挂管悬吊于顶板梁上。蛇形管规格为Φ38×5mm、材质为SA213-T91。改造后,采用同样的规格和材质在原高过蛇形管上部增加12排换热管,以增加吸热面积约61.5%,吸热面积由821m²增加至1326m²。

4 尾部烟道蒸汽吹灰改造

4.1 蒸汽吹灰改造前

锅炉主蒸汽设计温度540℃,原采用声波吹灰器吹灰效果较差,尾部烟道积灰严重,影响尾部受热面传热效率,造成锅炉主蒸汽温度偏低,最低只达到450℃,导致排烟温度升高,锅炉消耗增大,通过人工利用压缩空气吹灰,主蒸汽温度也只能维持在480℃左右[4]。

4.2 蒸汽吹灰器改造后

在尾部烟道高温过热器、低温过热器南北两侧平台对称布置12台长伸缩式吹灰器,省煤器后墙布置固定旋转式吹灰器。采用3.8Mpa的蒸汽经减温器减温至350℃~400℃,经蒸汽吹灰器进行调压,压力调至1.2Mpa左右后通过吹灰器伸入尾部烟道内进行蒸汽吹灰,每个班吹灰1~2次便可满足540℃左右的主蒸汽温度[5]。

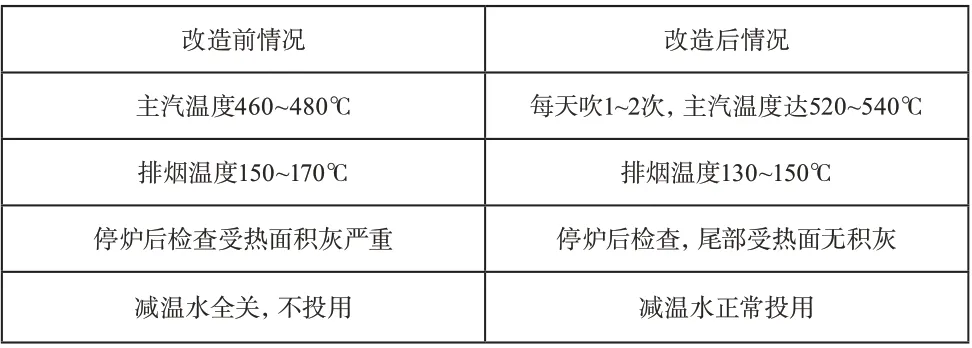

4.3 蒸汽吹灰器改造前后的对比

改造前情况 改造后情况主汽温度460~480℃ 每天吹1~2次,主汽温度达520~540℃排烟温度150~170℃ 排烟温度130~150℃停炉后检查受热面积灰严重 停炉后检查,尾部受热面无积灰减温水全关,不投用 减温水正常投用

5 锅炉性能测试

锅炉改造过后A炉于2020年2月26日12点开始性能测试,2020年2月28日15点结束,性能测试时间51小时。

①锅炉本体主要烟气参数:炉膛温度设计850℃~950℃,实际运行最高温度975℃左右,平均温度940℃;②设计烟气含氧量为4-6%,测试烟气含氧量在5.2%左右;排烟温度设计135℃,实际运行145℃;③返料器灰温度设计≤940℃,性能测试运行温度930℃左右;④主要产耗参数:设计额定蒸汽负荷220t/h,性能测试负荷220t/h,最高233t/h。主蒸汽设计温度540℃,改造前主蒸汽温度低负荷运行只能达到480℃左右。改造后需每天1~2次蒸汽吹灰就能维持主蒸汽温度在540度以上;⑤设计煤耗最大35.4t/h,测试煤耗最高达35.1t/h;⑥空预器运行情况:性能测试过程中空预器运行正常,未出现明显振动大情况;⑦燃烧情况:性能测试中锅炉抽负压仍困难,二次风压加至6Kpa已不能再加,灰残碳含量高,高负荷性能测试中锅炉灰残碳分析最大达到11.4%、渣残碳1.5%。

6 结语

锅炉改造后,提负荷能满足220t/h的设计要求,主汽温度低负荷运行时每天1~2次蒸汽吹灰能达到530℃-545℃,锅炉高负荷运行时蒸汽温度有所提高,必须投入减温水控制蒸汽温度。改造过后的缺点是炉膛抽负压还是很困难,高负荷运行时炉膛出口已经微正压运行。