基于NET-DEA模型的低碳供应链网络体系及其协同效度研究

张人龙,刘小红,单汨源

(1.贵州大学 管理学院,贵州 贵阳 550025;2.湖南科技大学 商学院,湖南 湘潭 411201;3.湖南大学 工商管理学院,湖南 长沙 410082)

一、引言

低碳供应链是一种综合考虑环境及资源配置效率的管理模式,是传统供应链理念的又一升华。1996年低碳供应链概念由美国密歇根州立大学制造研究协会最早提出,其以低碳供应链技术、低碳制造技术为理论基础,要求贯穿于整个供应链过程中的供应商、生产商、经销商、零售商等主体,在资源配置效率提高的基础上对环境负面影响最小。因此,低碳供应链理念已成为低碳制造体系中的关键一环。近年来,温室气体过量排放导致气候日趋变暖,促使各国相继采取碳减排政策与举措应对环境恶化趋势,以解决社会发展和环境相融问题。低碳供应链作为兼顾经济和环境因素的一种新型管理模式应运而生,其在设计和规划阶段始终将二氧化碳排放作为约束条件或目标[1]。但单个企业难以达成碳减排目标,只有通过供应链上下游企业的协同碳管理,才能有效降低碳排放量,减缓全球变暖趋势。基于此,本文以构建低碳供应链作为企业的重点任务来提升节点企业低碳制造水平,最终实现供应链全程低碳化,促进整个供应链生态质量改善从而加速经济高质量发展。

针对低碳供应链减排问题以及碳排放合作策略问题,李友东等[2]分别构建基于销售返利与收入共享的低碳供应链契约模型,研究发现,企业可以采用合适的协调契约来更好地获得更多企业收益并提高低碳绩效。刘超等[3]在供应链研究基础上,构建了基于政府单独补贴和同时补贴的Stackelberg低碳供应链博弈模型。黄卫东等[4]通过协同技术创新视角下的低碳供应链微分动态模型研究发现,低碳供应链帕累托最优利润分配比例是由技术研发成本和技术创新对产品减排绩效贡献共同决定的。S.Kesidou等[5]从可持续发展以及协同技术创新角度构建了基于随机微分博弈的模型,通过分析发现,在低碳供应链管理中的企业技术创新投入成本越高,实现低碳供应链的可持续发展就越好。Xu Chen等[6]针对低碳供应链协同运作系统演化问题,应用系统动力学构建了低碳供应链协同运作演化模型,并对该模型进行了仿真分析。Hsuan Hong等[7]通过研究发现,动态低碳供应链生产受到市场、政府和运营等多方面的环境法规支持。Tao Li等[8]从低碳供应链基本模型出发,检验Stackelberg博弈方法下渠道成员的均衡决策,研究结果表明,低碳供应链协调和共享率的范围在很大程度上取决于模型参数。

经济发展与科技进步推动汽车制造业迅猛发展,但也催生新的资源浪费以及环境污染等问题,作为能源消耗大户的汽车产业所产生的二氧化碳数量约占全部碳排放量的25%-28%[9]。对于复杂供应链系统的汽车制造业而言,面临巨大的减排压力和碳政策规制。为解决资源环境问题以实现经济和环境的协调统一,新能源汽车作为战略性新兴产业由此得到高速发展。考虑人们对于环保的诉求,殷正远等[10]对于新能源汽车的认知以消费者现有用车行为特征展开研究,进而了解其购买新能源汽车的意愿。王丽杰等[11]指出,生产成本高、物流成本高、产品绿色度不达标等弊端普遍存在于我国汽车制造业供应链管理中,因此在汽车制造业供应链协同管理中融入绿色理念可提高我国汽车行业的竞争力。李天博等[12]在协同创新理论研究基础上,建立基于流程的汽车供应链协同制造体系。为有效降低汽车供应链整体复杂性,肖静等[13]建立DEA模型对我国汽车企业供应链协同有效性进行了评价分析。

汽车产业关联度高、消费拉动大,在经济发展中发挥着重要作用。随着我国汽车制造业规模壮大,能源消耗与碳排放不断增长,人们对环境质量诉求提高,政府也开始加大新能源汽车扶持,但近年我国自主品牌乘用车生产增速依旧减缓。究其原因,我国汽车企业的发展相对国外先进汽车制造业而言,制造装备对外依存度极高,生产及物流成本高昂等因素都是制约我国实施汽车供应链协同管理的障碍。因此,在上述文献研究的基础上,本文采用新的数据包络方法构建理论模型来探讨供应链体系及其协同效度,以期对低碳供应链进行更深入的分析。

二、低碳供应链网络体系构建

低碳供应链从广义上要求供应商将环保纳入供应商管理机制中,使供应链更体现环保意识,从而提升产品的市场竞争力。采购商通过全面履行环境责任,合理分担供应链环境成本,从而获得可持续低碳市场竞争力。随着低碳理念内涵的发展,如何从低碳环保视角来提高低碳供应链整体资源效率,仍需企业界及学者们进行深度的研究与探索,为此本文将围绕低碳供应链生态模式展开研究,以期对实现低碳供应链管理提供好的理论借鉴。

推进低碳供应链的创新发展有利于构建供应链协同减排科学机制,以低碳需求为主要导向,以提高供应链资源配置效率为重要目标,可最终实现供应链的低碳设计、低碳采购、低碳生产、低碳消费的全过程,而通过创新能力的提高可使整个企业生态系统更具活力与可持续性。因此,低碳供应链体系应以高效运作模式来指导节点企业的协同成长,优化整体供应链结构,通过低碳供应链管理最终实现整个供应链资源的环境绩效最优化。低碳生产意味着节约原材料和能源,在低碳生产过程中尽可能地减少碳排放。节点企业应要求供应商采购低碳原料、采用低碳工艺,确保低碳供应商优先采购,从供应链的源头控制材料与能源的节约,最终实现供应链整体低碳最优化。

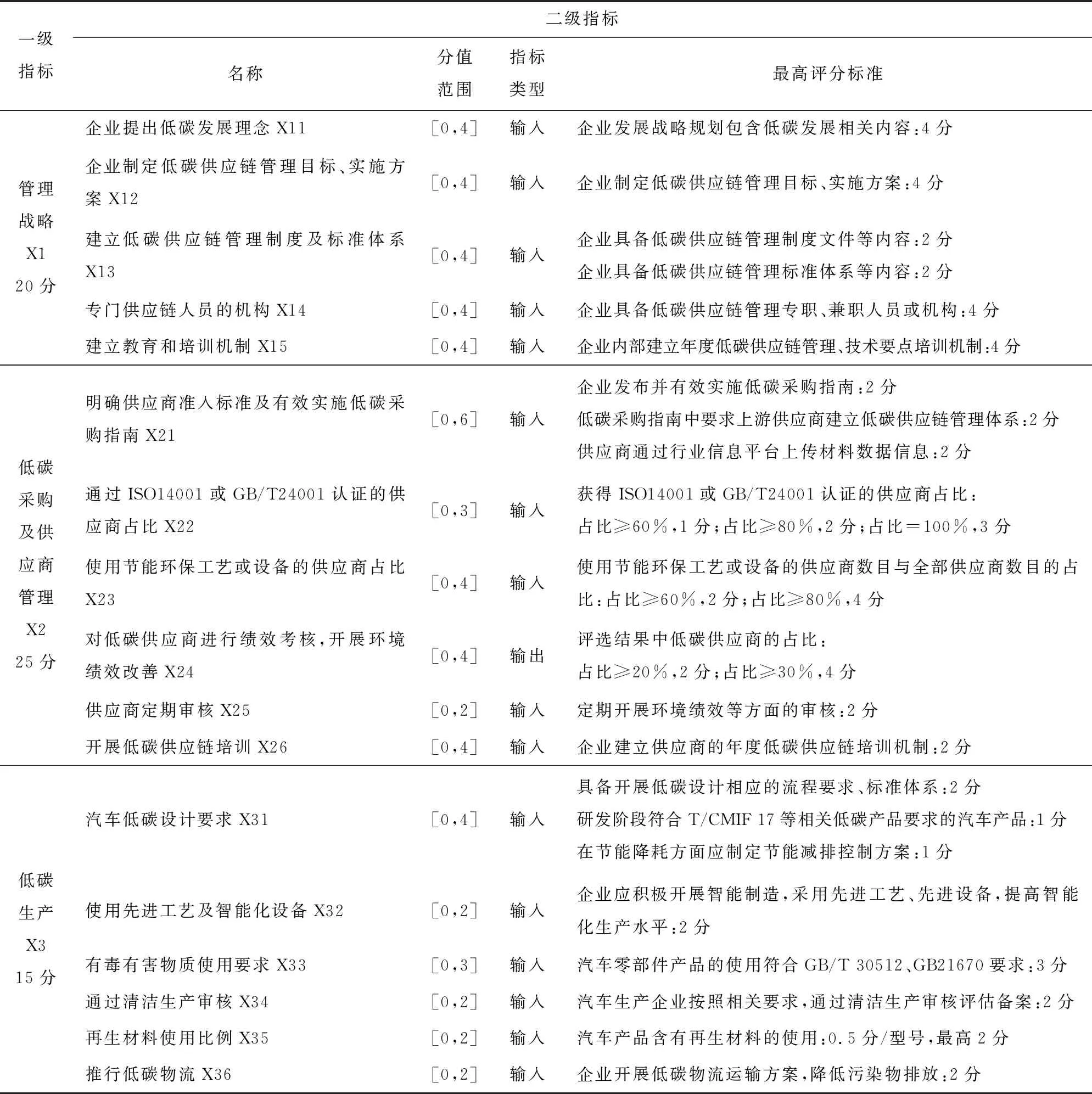

低碳供应链要侧重企业资源以及整体流程的优化,降低整体供应链成本,促进供应链资源供需的精准配置,从而全面提高低碳供应链的服务质量。本文通过分析低碳供应链协同效度的内涵,根据协同机理以及协同模型,构建低碳供应链协同效度评价模型。然后根据低碳供应链内涵及其影响要素,将其分量转换为若干有序度量指标,并在此基础上构建低碳供应链协同效度评价指标体系。本文将主要从低碳环境、低碳战略、创新发展等方面构建体系,具体而言,低碳供应链指标主要包括周转率、废弃物处理费以及污染治理成本;各节点企业必须考虑经济绩效,持续创造让客户满意的企业产品和服务质量;低碳供应链环境绩效指标主要包括以下内容:污染物排放量、“三废”排污达标率、能源消耗率、废弃物回收利用率等。同时低碳供应链研究也包含低碳设计、低碳采购、低碳生产、低碳运输、低碳消费等方面的内容。因此,本文在以上低碳供应链理论研究与分析基础上,以汽车制造业供应链为例,考虑低碳发展理念、低碳供应链管理制度以及培训机制等方面的影响,结合绿色供应链评价指标构建汽车行业低碳供应链管理企业指标体系,具体见表1所示。

可见,低碳供应链指标体系可以根据汽车行业低碳供应链特点、法规标准要求及可度量性进行指标选取,根据低碳供应链评价指标性质可分为定性指标与定量指标两大类。这些指标能反映“环境保护”和“资源节约”等目标,综合实际情况对企业实施低碳供应链管理状况及程度进行考评。体系中的定性指标应该根据国家推行低碳供应链管理相关政策,以及行业低碳发展来进行科学选取;定量指标评价依据是国家或行业有关政策、法规等文件中已有的明确要求和执行标准。因此,相关企业必须严格按照国家或行业要求的数值执行;对尚无明确指标要求的,则以我国行业先进水平为其评价标准和评价依据。低碳供应链定性指标的评价依据,也要根据低碳供应链节点企业实际执行情况给予不同的分值。

表1 汽车行业的低碳供应链管理企业指标体系

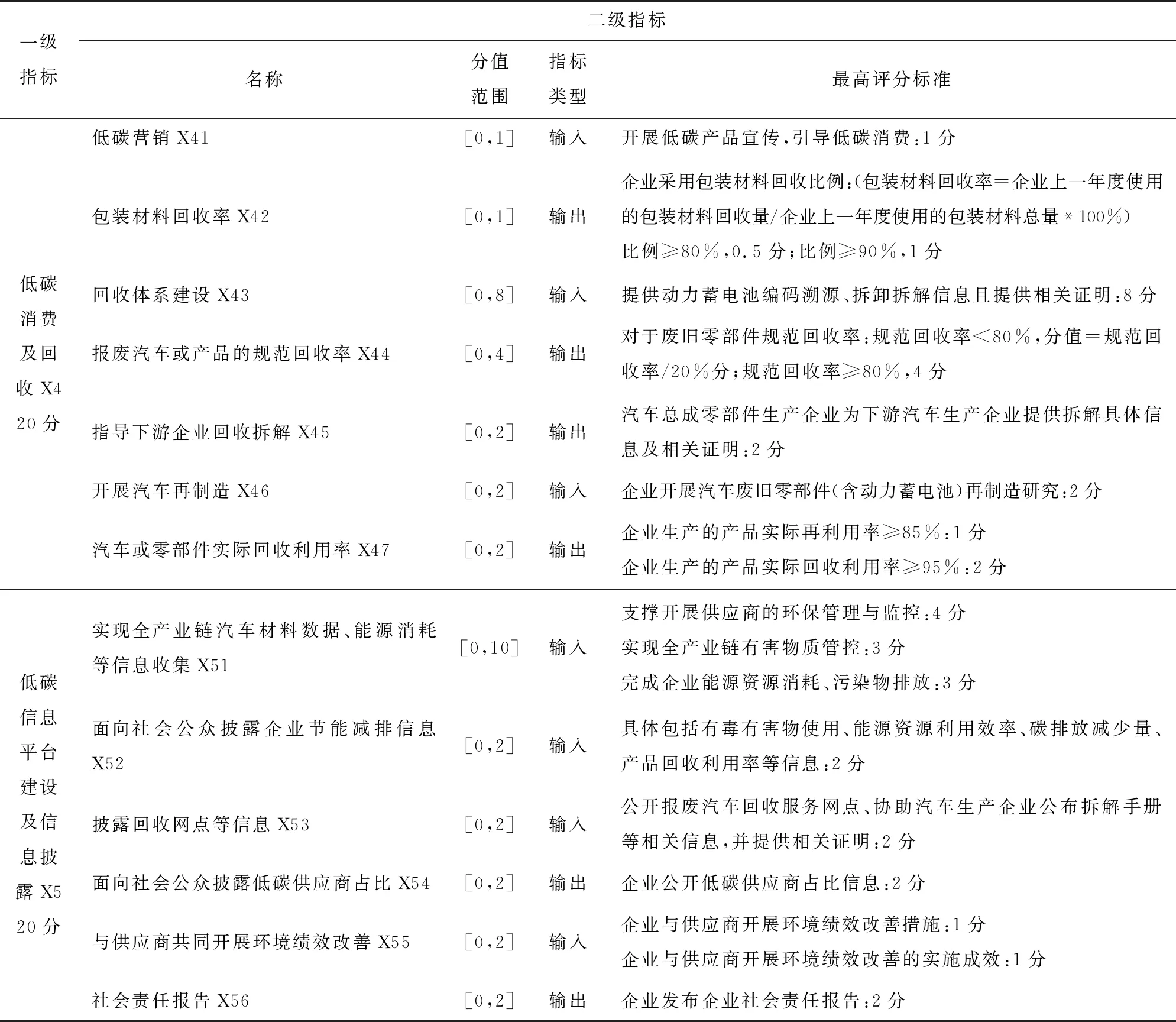

续表1

三、NET-DEA模型

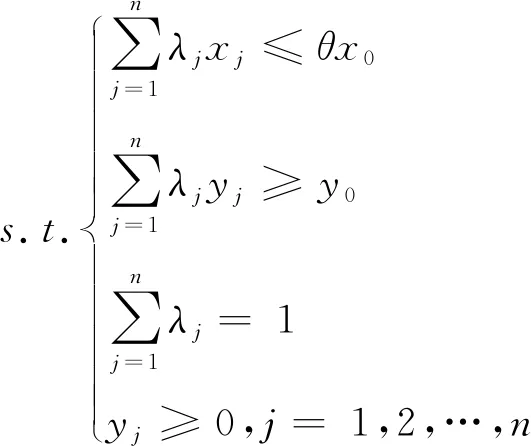

1978年Charnes A.和Cooper W.W提出数据包络分析(data envelopment analysis,简称“DEA”)效率评价法。它是一种将“单输入—单输出”转变为“多输入—多输出”决策单元效率有效性评价模式的非参数规划方法,因此DEA是管理科学、系统工程以及决策分析等领域中常用且重要的研究工具,基本模型表示如下:

(1)

其中,xj,yj分别为输入、输出的决策指标,且xj≥0,yj≥0;λj为输入、输出的权系数,θ为各决策单元效率评价结果。

低碳供应链可持续发展能力指标是低碳绩效评价的核心,也是低碳供应链最具代表性的指标。低碳供应链清洁能源利用率是其可持续发展能力的重要指标,体现在整个供应链中清洁能源所占比重的大小。利用率越大说明其越环保,技术含量就越高,低碳供应链效益也就越高。废弃物循环利用率也是可持续发展能力指标体系中的核心指标,废弃物的科学处理可以减少低碳供应链成本。因此,低碳供应链过程中废弃物利用率越高,低碳供应链的环境成本就越少,其环境绩效也就越好。低碳产品生产的比重越大,低碳产品也会被越来越多的消费者所重视,环保投入越多说明低碳供应链节点企业对环保越重视,其低碳绩效也就越高。基于此,本文研究汽车行业低碳供应链管理企业评价指标主要包含5个方面,具体内容为:低碳供应链管理战略指标、低碳采购及供应商管理指标、低碳生产指标、低碳消费及回收指标、低碳信息平台建设及信息披露指标。

由于传统DEA在评价过程中决策单元必须是同质的,即具有同质的目标、外部环境、输入输出指标及其量纲;同时,传统DEA只使用最初的各项输入和最终的各项输出数据进行评价,忽略了中间过程与内部运行机理,而大多数中间产出过程对整个效率评价体系有着重要的影响,因此,传统DEA不利于对整个决策单元进行准确的测度。考虑该因素,本文将在传统DEA模型以及供应链理论研究基础上构建低碳供应链NET-DEA模型,其模型具体可以构建如下:

(2)

四、低碳供应链环境绩效及其协同效度的测定

低碳供应链管理可推动企业将减排降碳等技术应用到生产制造中,并完善从研发设计、生产制造到售后服务的所有环节,因此,通过以上过程可形成基于环境绩效的全链条整体供应链体系。低碳供应链核心企业应该引领并树立积极的社会责任感,与供应商间加强更深层次地低碳发展与协同合作。围绕低碳供应链产品生态,强化低碳伙伴关系,与供应商形成稳定战略的低碳供应链合作生态关系。更确切地说,应建立低碳供应链企业间生态长效伙伴机制,推动低碳供应链企业环境绩效的低碳化。企业间通过健全完善的低碳采购、低碳设计、低碳研发来推动供应链上下游企业实现协同减排;通过协同减排降低其在生产经营过程及其交易过程中的环境成本,从而提高低碳供应链的整体绩效水平。在实际运营中,可鼓励流通企业与制造企业间协同合作,建设低碳供应链管理协同平台,准确及时传导低碳供应链所有的供需信息,合理实现信息的实时共享。同时引导低碳供应链所有资源优化配置,加速低碳技术和产品创新,按需组织生产从而提高低碳供应链供给的质量。低碳供应链节点企业资源效用以及环境绩效(减少碳排放)等方面要持续改善,应调整企业行为控制生态环境,从而获得低碳供应链生态竞争力。总之,提高低碳供应链环境绩效可通过节点企业的协同运作来加以实现。

为应对气候变化的环境政策,新的消费理念与新的生活方式将改变市场竞争格局,同时也对高排放、低能效企业影响深远。在此背景下,汽车产业也不得不实施低碳转型,越来越多的汽车企业进入新能源制造领域。但新能源汽车产业在兴起之初面临性能不稳定、价格偏高、市场体系不健全等问题,通过构建低碳汽车制造业供应链协同减排体系可提升汽车供应链的经济绩效和环境绩效,其中环境绩效是通过环境管理所取得的对环境方面的成效,主要通过减少碳排放来体现。本文将在汽车行业低碳供应链管理企业指标体系及DEA模型分析的基础上,通过构建的NET-DEA模型来测定汽车低碳供应链网络体系的协同效度,在测定过程中选取可量化指标作为测定依据。

本文根据供应链协同原理,保持采购协同、生产协同、消费协同等原则,同时考虑指标数据的采集问题,选取低碳采购及供应商管理指标、低碳生产指标、低碳消费及回收指标进行测定,在测定过程中对采用输入与输出的数据进行归一化处理;应用NET-DEA模型中的θj0计算低碳供应链节点企业决策单元的协同效度。然后根据测定结果来判断所求的协同效度值的有效性,在此基础上进一步分析汽车制造业供应链网络体系的协同情况。最后对低碳供应链网络节点企业提出相应的管理建议以及合理措施。

五、算例

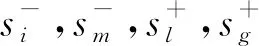

面对日益严峻的全球变暖危机和日趋严苛的汽车产业环保新规,应该从产品全生命周期来衡量汽车产品碳排放量,因此,汽车低碳供应链已在全球范围内达成共识。近年汽车产业发展受碳排放权交易、双积分制、能源补贴等碳政策的规制,反而助推以低碳为目标的新能源汽车产业得以迅猛发展,我国新能源汽车销量(如表2所示)更是连续五年居世界首位。因此,可从新能源汽车的技术效应、需求效应、供给效应、政策效应以及补贴效应等方面,进一步展开低碳协同效度研究。

表2 2015—2019年新能源汽车月度销量(单位:万辆)

目前,汽车企业、汽车品牌以及汽车销售车型种类繁多,本文选取上汽荣威全系燃油车型RX5与新能源动力车型ERX5(纯电动版)为例进行对比验证分析。据测算,在目前补贴政策下,以5年10万公里累计路程为参考标准,因动力系统配置不同,燃油车型荣威RX5比荣威纯电动ERX5平均使用成本要高5.5%;全生命周期内考虑汽车的碳排放,荣威ERX5更具有经济优势。新能源汽车ERX5与燃油车RX5经济性比较测算如下表3所示。由数据可知,ERX5购置税全免,后期维护成本以及使用成本都比较低,因此ERX5比RX5更具经济性。在补贴下降的情况下,整车制造厂更可能会将供应链成本转嫁于上游产业链,而不是让消费者来承担。

表3 新能源汽车ERX5与燃油车RX5经济性测算结果

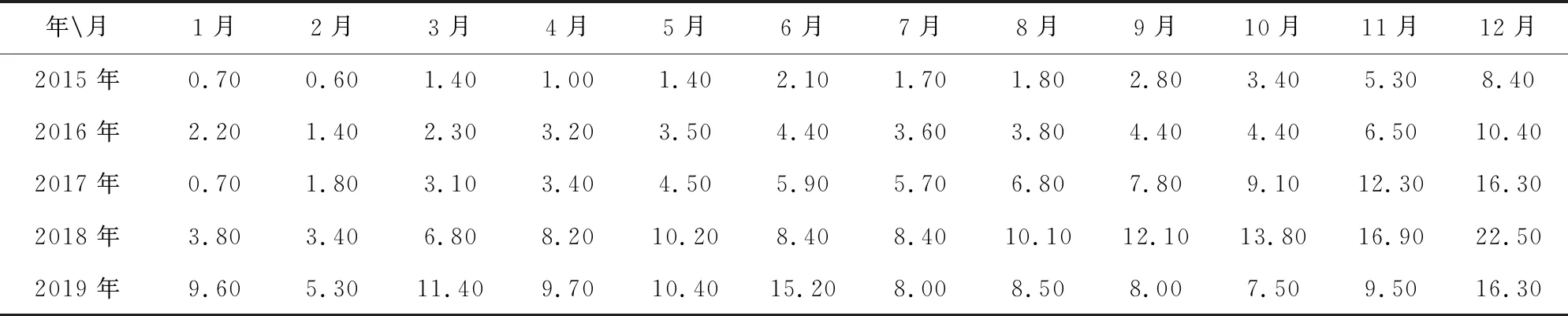

由于国内新能源汽车补贴政策将于2020年彻底退出,国内新能源汽车产业链的保护壁垒逐步衰退,以往对中国市场抱着试水心态的外资合资品牌如大众、宝马、戴姆勒、特斯拉、福特、本田、通用、丰田、日产等厂商均已在华布局,国外电池巨头三星、LG、SK也逐步进入中国市场。但受制于国家补贴政策限制,外资电池在国内装车没有补贴,导致外资电池始终未能进入主流市场。相对于国内新能源汽车产业链的类招标合作模式,海外龙头企业构建的低碳供应链平台型模式将会形成更长久的利益共同体,其具体表现为,供应关系更加稳定,追求供应链的长期合作;注重低碳供应链的质量,杜绝短期供应链价格博弈。本文以汽车供应链节点企业上汽荣威为研究对象,以汽车二氧化碳排放量为参考标准,从技术效率、规模效率、系统效率对汽车行业低碳供应链协同效度进行对比测试(其中A到G为汽车供应链指标体系中,基于生命周期的低碳生产指标中X3所包含输入指标和低碳绩效指标),通过实验得出其协同效度测试结果如表4所示。

表4 汽车行业低碳供应链协同效度测试结果

以上测试结果表明,汽车行业低碳供应链协同效度与技术效率和规模效率成正比。通过现有技术储备、采用研发设计及报废回收环节的测试结果得出,汽车行业低碳供应链协同效度值大小与产量生命周期碳减排效益成正比;电动汽车全生命周期碳排放并不一定占有绝对优势,仅仅在使用环节能实现零油耗、零排放的纯电动汽车占有相对优势。从全生命周期的角度看,还有可能比同类型传统汽油车的碳排放量更多。国产乘用车累计产量生命周期碳减排量和累计产量生命周期碳减排效益结果分别为,凯美瑞(A)双擎减少超过17万吨的二氧化碳排放;Leaf2(B)减少了11.90万吨的二氧化碳排放;睿骋CC(C)、雅阁(D)、沃兰多(E)作为燃油动力乘用车,其全生命周期碳排放数据相近;睿骋CC(C)减少超过3.5万吨的二氧化碳排放;雅阁(D)减少超过3.3万吨二氧化碳排放;沃兰多(E)减少超过2.6万吨二氧化碳排放。荣威Mavel X(F)减少超过2千吨二氧化碳排放;T-ROC探歌(G)减少超过253吨二氧化碳排放。

为了进一步分析汽车行业低碳供应链协同效度,同时考虑到测定指标的可量化性,本文采用低碳采购及供应商管理指标、低碳生产指标、低碳消费及回收指标(指标来源于汽车行业的低碳供应链管理企业指标体系)进行测算。采用汽车工业协会统计信息网的2020年1月到7月的实际数据进行分析,在测定过程中本文采用传统的DEA模型和NET-DEA模型测定汽车低碳供应链网络体系的协同效度(采用平均数值来衡量并应用DEA的MATLAB程序),经过试验测定其结果如下表5所示。

表5 汽车低碳供应链网络体系的协同效度比较

由表5测定结果可得出如下结论,(1)传统DEA模型和NET-DEA模型在测定协同效度时,最终测定结果不同,NET-DEA模型测定结果要比DEA模型偏大;(2)NET-DEA模型测定过程中能反映汽车低碳供应链网络体系协同程度实际情况,而传统的DEA模型在测定结果中基本看不出明显的效度变化;(3)低碳供应链网络体系协同效度越大,反映其节点企业协同管理水平越高;(4)研究发现目前汽车低碳生产环节协同效度偏高,这说明了汽车制造企业在环境绩效等控制方面已加大投入。因此,采用NET-DEA模型测定汽车低碳供应链网络体系的协同效度具有很好的优势,通过以上研究可以发现模型在提高节点企业协同管理水平上具有很好的指导价值。同时,由中汽协发布的信息统计可知,2017年国内新能源汽车年产量为79.4万辆;同比增长53.8%;新能源汽车市场占比2.7%,比上年提高0.9百分点。基础设施配套环境不断完善,全国车桩比降至约2.85%。2018年,国内新能源汽车年产量为127.2万辆;同比增长60%。2019年,因经济下行、国六标准提前实施、补贴大幅退坡等因素影响,国内新能源汽车年产量为124.2万辆;同比下降2.3%。2020年因受疫情影响,国内新能源汽车年产量在2019年的基础上将持续下降。同时受制于设施配套滞后等因素影响,新能源汽车也将采用“燃油车+新能源汽车”这一“两条腿走路”的发展模式。我国汽车业在全球气候变暖、交通污染、雾霾以及能源紧缺等诸多因素挑战下,也会面临巨大减排压力和多重碳政策规制。因此,低碳供应链节能与新能源技术的综合应用将是实现低碳管理的有效措施。

六、结论与启示

低碳供应链以高效率、低排放、低能耗为主要特征,文章通过低碳供应链网络及其协同效度分析,以汽车供应链为研究对象,结合低碳供应链的基本特征,构建了汽车行业的低碳供应链指标评价体系,并在传统DEA模型研究基础上构建低碳供应链NET-DEA模型。在结合低碳供应网络特征研究基础上,应用NET-DEA模型分析并测定出低碳供应网络的协同效度。最后以汽车行业低碳供应链节点企业为实例,通过汽车行业低碳供应链协同效度测试结果分析得出以下结论:低碳供应链协同效度的大小与基于产量生命周期的碳减排效益成正比。同时也提出了提高低碳供应链环境绩效水平的应对措施与管理建议,即推进对低碳制造标准的引导及其协同管理工作,加强标准的制定与组织机制的建设;强化低碳供应链管理标准与应用服务,开展相关标准的实施以及效果的评估。因此,汽车行业低碳供应链协同效度的研究成果具有很好的研究价值和实际价值。

低碳供应链管理应该树立协同减排、低碳共享、创新发展的科学理念,以低碳绩效为中心,以低碳供应链整体深度融合为发展路径,以信息化、标准化为低碳发展支撑,以新技术、新模式为创新发展理念来高效配置节点企业资源要素;推进低碳供应链整体服务能力以及其资源配置效率水平的提高,并为提高低碳供应链的环境绩效采取有效措施。以低碳为目标的供应链体系发展中,碳政策制定与落实是低碳供应链管理中亟待解决的现实问题。比如,低碳机制将制约整个汽车供应链上下游企业的协同与发展;在环境治理方面,若开征碳税、拥堵费、燃油费等环境税,不仅会增大汽车使用成本,对汽车供应链协同减排、汽车产能、产品定价与利润以及碳排放强度将产生不确定性的逆向影响。因此,有效控制汽车碳排放总量,对我国尽早达到碳排放峰值尤为重要;同时汽车生产企业也应积极响应低碳要求,为低碳发展作出贡献。