热泵与膜蒸馏集成型果汁低温浓缩装置

秦彦沛,谢继红,雷文芳,陈东

天津科技大学机械工程学院(天津 300222)

果汁浓缩是果汁加工过程中的重要环节之一[1]。果汁浓缩是将水果榨成原汁后,通过某种浓缩技术,分离出原汁中的部分水分,制成具有与原汁色泽、风味和营养成分等特性相近的制品[2-3]。果汁浓缩具有降低包装、运输和贮藏成本,延长贮藏时间,方便市场销售等优点。果汁中含有许多热敏成分,低温浓缩可以有效保留果汁中的热敏成分,获得高品质的浓缩产品[4-6]。

目前,果汁低温浓缩的主要措施包括冷冻浓缩、真空蒸发浓缩和膜蒸馏浓缩。李银星[7]以套管式界面渐进冷冻浓缩过程为代表,进行了较为系统的理论和试验研究,设计并搭建了套管式冷冻浓缩试验装置,冷冻浓缩对果汁中风味成分保留较好,但装置用于处理中高浓度果汁具有一定难度。秦贯丰等[8]采用一台多级智能化的冷冻浓缩仪,对苹果汁的冷冻浓缩和真空蒸发浓缩进行了对比试验和分析,结果显示对于营养及风味保存而言,冷冻浓缩远优于真空蒸发浓缩,但真空蒸发浓缩的蒸发强度较大。王焕[9]设计了一种内部热量回收型多效膜蒸馏装置,并对苹果汁、梨汁等果汁进行了浓缩试验,结果表明膜蒸馏浓缩能够处理中高浓度果汁,且装置具有高效节能的特点,但操作温度达到75~90 ℃,该温度下果汁中的营养成分受到较大影响[10-11]。

在膜蒸馏浓缩过程中,果汁中的水分在热侧膜表面汽化时需要吸收热能,水蒸气穿过膜孔后在膜的另一侧被冷却时需要冷能,所以膜蒸馏浓缩对热能和冷能的需求量较大[12-13];热泵能够通过消耗少量电能制取多倍的热能和冷能,热泵与膜蒸馏集成型装置能够在常压下实现果汁的低温浓缩,且其对料液适应性强,能耗低,具有良好的应用优势。虽然果汁低温浓缩装置的试验研究较为广泛,但对热泵膜蒸馏装置的果汁浓缩试验研究相对较少,基于小型热泵膜蒸馏装置对澄清苹果汁进行低温浓缩试验,以期为装置的进一步研究提供一定的理论依据和数据参考。

1 装置结构与工作原理

热泵与膜蒸馏集成时可有多种型式,其中性能较优的型式有热泵多效型膜蒸馏装置、内部能量回收型热泵膜蒸馏装置和热泵膜蒸馏直接耦合型装置。热泵多效型膜蒸馏装置和内部能量回收型热泵膜蒸馏装置适于处理耐温较高的料液,热泵膜蒸馏直接耦合型装置适于处理果汁等耐温较低的热敏料液。热泵膜蒸馏直接耦合型装置的结构流程如图1所示。

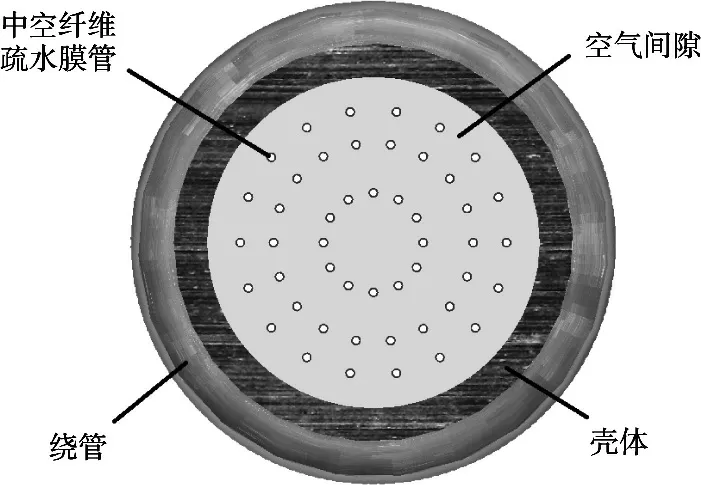

由图1可知,热泵膜蒸馏装置包含3个循环单元:由加热器、压缩机、冷却器和节流阀等构成了热泵工质循环单元;由冷却器、冷却液泵、辅冷器和膜蒸馏组件等构成了冷却液循环单元;由加热器、果汁泵、果汁罐和膜蒸馏组件等构成了果汁循环单元。其中,膜蒸馏组件由壳体外绕管、壳体和壳体内的中空纤维疏水膜管等构成,壳体内壁与中空纤维疏水膜管之间为空气。膜蒸馏组件的截面如图2所示。

图1 热泵膜蒸馏装置结构流程图

图2 膜蒸馏组件截面图

热泵膜蒸馏装置工作时,热泵工质经节流阀降压后进入冷却器汽化吸热而产生冷能,气态工质进入压缩机被压缩后变为高温高压的工质,进入加热器液化而产生热能,再回到节流阀;果汁在果汁泵的作用下,被加热器中的热泵工质加热后进入膜蒸馏组件的中空纤维疏水膜管内,果汁中的水分在膜表面汽化形成水蒸气后穿过膜孔再穿过空气间隙,到达壳体内壁后被冷却为冷凝水并被排出膜蒸馏组件,被浓缩后的果汁回到果汁罐;冷却液在冷却液泵的作用下,进入缠绕在膜蒸馏组件壳体外的绕管内,吸收穿膜蒸气在膜蒸馏组件壳体内部冷却放出的热能,经辅冷器和冷却器降温到设定温度后,回到冷却液罐。热泵膜蒸馏装置在3个循环单元的协调工作下,实现果汁浓缩。

2 试验研究

2.1 试验材料与部件

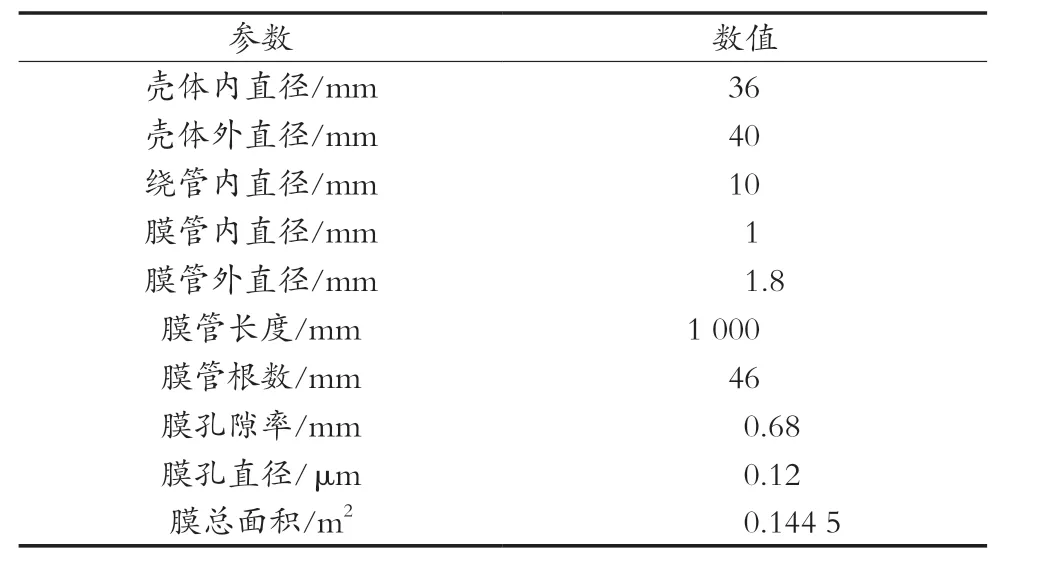

膜蒸馏组件中,中空纤维疏水膜管材料采用聚丙烯(PP),壳体材料采用聚氯乙烯(PVC),绕管材料采用聚乙烯(PE),具体参数如表1所示。

表1 膜蒸馏组件具体参数

热泵单元采用蒸汽压缩式热泵,热泵单元组成部件的结构与参数如表2所示。

表2 热泵单元组成部件的结构与参数

辅冷器采用翅片管式换热器,可通过调节所配置风机的转速来调整辅冷器的散热量;果汁泵和冷却液泵采用全塑料型、无刷直流电机驱动的微型泵,微型泵具有体积小、果汁适应性好、散热损失小等特点。

2.2 试验料液与测量仪表

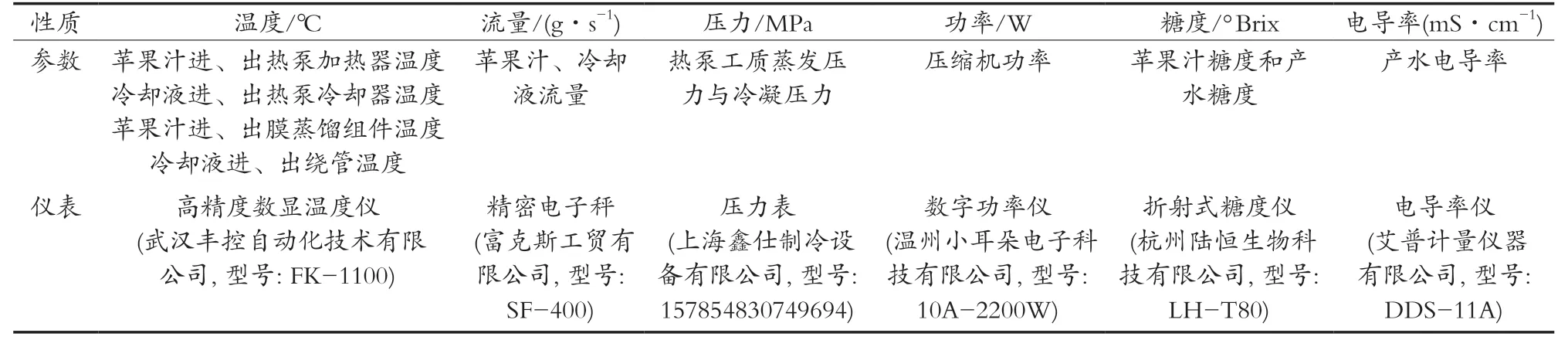

试验所用料液为澄清苹果汁,糖度为11 °Brix,冷却液采用纯净水。试验需要测量的参数和仪表如表3所示。

2.3 操作流程

将试验所用测量仪表进行归零校准与标定。检查膜蒸馏组件是否存在破损、亲水化等问题,确保没有问题后将膜蒸馏组件清洗干净备用。将苹果汁加到果汁罐,将纯净水加入冷却液罐,开启果汁泵和冷却液泵后调节苹果汁和冷却液的流量到设定值,启动热泵压缩机运行热泵,苹果汁温度逐渐上升,当苹果汁进膜蒸馏组件温度上升至设定值附近时,启动辅冷器,使苹果汁进膜蒸馏组件温度稳定在设定值;待装置其他工况参数也不再随时间变化时,装置进入稳定运行阶段;在装置稳定运行状态下,记录测点温度、苹果汁和冷却液流量、热泵压缩机功率等参数,测量苹果汁浓缩过程中排出的冷凝水质量、糖度和电导率等。

3 结果与分析

3.1 启动阶段关键参数变化规律

热泵膜蒸馏装置启动阶段,装置各测温点的温度变化规律如图3和图4所示。

由图3和图4可知,苹果汁进膜蒸馏组件(测温点1)温度、苹果汁出膜蒸馏组件(测温点2)温度、苹果汁进热泵加热器(测温点5)温度、苹果汁出热泵加热器(测温点6)温度均随时间的增加而升高,冷却液进膜蒸馏组件(测温点3)温度、冷却液出膜蒸馏组件(测温点4)温度、冷却液进热泵冷却器(测温点7)温度、冷却液出热泵冷却器(测温点8)温度均随时间的增加而降低,装置运行到25 min后,苹果汁和冷却液的温度变化减缓,逐渐趋于稳定。热泵膜蒸馏装置运行初期,热泵对苹果汁的加热量大于膜蒸馏组件对苹果汁的吸热量,因此苹果汁温度逐渐升高;随着装置的运行,热泵的加热量逐渐减小,而膜蒸馏组件的吸热量逐渐增加,当热泵的加热量和膜蒸馏组件的吸热量相近时(约25 min后),苹果汁温度变化减缓,逐渐趋于稳定。造成冷却液温度降低的原因是热泵膜蒸馏装置运行初期,热泵对冷却液的吸热量大于膜蒸馏组件对冷却液的放热量;随着装置的运行,热泵的吸热量逐渐减小,而膜蒸馏组件的放热量逐渐增加,当热泵的吸热量和膜蒸馏组件的放热量相近时(约25 min后),冷却液温度变化减缓,逐渐趋于稳定。

表3 试验参数和仪表

图3 膜蒸馏组件进出口温度变化规律

图4 热泵进出口温度变化规律

3.2 稳定运行阶段参数与性能指标

热泵膜蒸馏装置进入稳定运行阶段后,苹果汁进热泵加热器温度稳定在42.6 ℃、苹果汁出热泵加热器温度和苹果汁进膜蒸馏组件温度均稳定在47.7 ℃、苹果汁出膜蒸馏组件温度稳定在43.7 ℃、冷却液进热泵冷却器温度稳定在26.7 ℃、冷却液出热泵冷却器温度稳定在23.1 ℃、冷却液进膜蒸馏组件温度稳定在23.0℃、冷却液出膜蒸馏组件温度稳定在26.2 ℃;热泵压缩机功率为53.8 W;苹果汁流量为8.7 g·s-1、冷却液流量为10.7 g·s-1。

在以上运行参数下,对热泵膜蒸馏装置的主要性能指标进行计算分析。

热泵制热量的计算公式为

式中:Qh为热泵制热量,W;mf为膜蒸馏组件中苹果汁的质量流量,g·s-1;cf为苹果汁比热容,kJ·(kg·K)-1;Tfi为苹果汁出热泵加热器温度,K;Tpo为苹果汁进热泵加热器温度,K。

膜蒸馏过程中的有效热能占膜蒸馏过程消耗总热能的比率称为膜蒸馏组件的热效率,其计算公式为

式中:η为膜蒸馏组件热效率,无因次;Qeff为膜蒸馏过程中的有效热负荷,W;Q总为膜蒸馏过程消耗总热量,W。

热泵制热系数反映了热泵单位功耗所能放出的热量,其计算公式为

式中:COPhp为热泵制热系数,无因次;Qh为热泵制热量,W;Pcom为热泵压缩机功率,W。

节能倍率为苹果汁中水分汽化消耗的能量与热泵压缩机消耗能量之比(约相当于多效蒸发的效数),可反映热泵膜蒸馏装置总体的能量效率。其计算公式为

式中:ESR(Energy saving ratio)为装置的节能倍率,无因次;m为排出冷凝水的速率,g·s-1;r为冷凝水的汽化潜热,kJ·kg-1;Pcom为热泵压缩机功率,W。

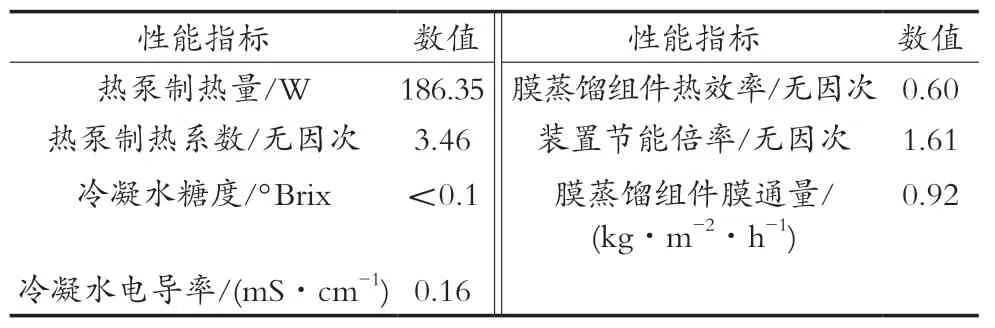

经计算与测量,热泵膜蒸馏装置的主要性能指标如表4所示。

表4 性能指标

由装置稳定运行数据可见,从苹果汁中分离出的冷凝水糖度和电导率较低,表明装置可以在常压下实现对苹果汁的低温浓缩,且具有较高的分离效率;装置的节能倍率为1.61,约相当于两效真空蒸发装置,且由于装置的规模较小,热损失等因素对装置性能影响较大,使试验数据与理论值存在偏差,装置的能耗指标还有较大的提升空间。

当热泵膜蒸馏装置的热损失很小且可以忽略不计时,装置节能倍率的理论值近似为膜蒸馏组件的热效率与热泵制热系数的乘积,即

对于中小型热泵膜蒸馏装置,上述工况下热泵的理论制热系数可达4.0以上,膜蒸馏组件的理论热效率可达0.75以上,装置节能倍率的理论值可达3.0以上。

4 结论

热泵与膜蒸馏集成型装置能够用于常压下果汁的低温浓缩,且具有能耗低、便于处理中高浓度果汁等优势;装置启动后,果汁温度会自动上升,到达设定温度附近时,启动辅冷器,即可将果汁温度稳定在设定值,装置可进入稳定运行状态;基于小型试验装置对进入膜蒸馏组件为47.7 ℃、糖度为11 °Brix的澄清苹果汁的浓缩试验表明,装置节能倍率为1.61;当装置规模扩大,对环境的热损失可忽略不计时,其节能倍率的理论值可达3.0以上,具有较好的应用前景。研究结果为热泵与膜蒸馏集成型装置在果汁低温浓缩方面的应用提供了理论依据与数据参考。