水气分离无砂法与传统真空预压技术的研究

董海伟,宋旭龙,王 劼

(华北水利水电工程集团有限公司,天津 300170)

近年来为大力发展海洋经济,我国沿海地区大规模兴建港口,开发海岸线。利用港口建设开挖港池和航道的疏浚土造陆,既解决了疏浚土的抛纳问题,同时形成新的陆域,为港口提供了仓储用地,缓解了土地资源紧张问题。天津等沿海城市航道疏浚土颗粒细,含水率高,强度低,属淤泥质黏土。真空预压法是处理此类吹填土成陆的一种有效施工技术方法。

1 真空预压法的发展

真空预压法是疏浚吹填土,快速形成陆域的一种成熟地基加固方法。早在20 世纪50 年代初由瑞典的杰尔曼(W.kJELLMAN)提出,但直到20 世纪70年代末期一直未能得到广泛应用。1980 年,交通部第一航务工程局科研所(天津港湾工程研究所)在天津新港开展现场试验研究,解决了实用密封薄膜、抽真空装置及关键施工工艺,并于1982 年成功地应用于天津新港软基加固工程。

2008 年以后,“直排式真空预压法加固软土地基结构”成为在天津地区使用较多的一种新型真空预压加固技术。抽真空泵采用射流泵,采用砂垫层作为工作垫层,然后打设排水板,水平通道采用普通滤管,排水板与滤管用塑料绳绑扎固定。由于安装了滤管水平通道,抽真空效果进一步提高。

经过多年发展,如今真空预压工艺采用无砂法,排水板采用防淤堵排水板,并且带有刻度方便施工,帮助施工人员准确把握打设深度,保证施工质量。水平通道采用钢丝软管,增加环刚度,确保真空预压水平通道畅通。抽真空泵采用效率较高的水气分离装置进行抽真空作业。

2 水气分离无砂法真空预压与传统真空预压的工艺区别

2.1 浅层抽真空新旧工艺对比

传统真空预压是通过滤管自身带孔,通过真空泵吸气,在膜下形成压力,使土体中的水排出。排水板作为竖向排水通道,土工格栅、土工布、滤管等作为水平排水通道。无砂法真空预压是排水板排出的水直接排入钢丝软管,效率更高。

浅层抽真空传统工艺膜下设计压力一般不小于60 kPa,主要是受普通滤管环刚度约束。新工艺采用钢丝软管作为排水通道,强度较大,不容易吸瘪,浅层膜下压力要求不小于80 kPa,膜下压力增加更有助于抽真空的效果。

2.2 深层抽真空新旧工艺对比

2.2.1 传统工艺真空预压特点

(1)真空压力传递路径是:真空装置—主管—滤管—砂垫层—排水板—加固土体。真空压力在传递过程中受砂垫层、滤管、滤膜的阻尼作用,能量损失很大。要在抽真空一段时间之后才能在软土层中产生较高真空度,导致软土固结慢,且处理效果不佳。

(2)需要铺设排水砂垫层,一般需釆用含泥量小于5%的中粗砂,厚40 cm 左右。近年来,当地政府已禁止大规模采砂,砂源紧缺,价格昂贵,时常出现有价无市局面,而且砂源减少。

2.2.2 新工艺无砂法真空预压特点

真空压力传递路径是:真空装置—主管—支管—排水板—加固土体。其关键环节是消除了真空压力传递过程中水平砂垫层、滤管和滤布对真空能量的损耗,提高了利用效率,从而缩短了加固时间,提高了加固效果。另外取消了水平砂垫层,降低了工程造价。

2.2.3 防淤堵排水板应用

防淤堵排水板采用的是整体式排水板,滤布与排水板粘合在一起,防止地表和地下的泥进入排水通道发生淤堵。由于水气分离装置抽气效率较高,地表的泥水和地下土体孔隙水,都通过排水板进入钢丝软管,再进入水气分离装置,如果排水板发生淤堵会严重影响抽气质量。

2.2.4 水气分离装置应用

水气分离抽真空系统的主要构成是水气分离装置,能将地基中抽出的水和气分离开来。采用水环式真空泵专门抽气,潜水泵等到水位达到一定高度开始工作抽水,每6 000~7 000 m2布置一个装置,效率较高。真空预压浅层抽气设计压力为80 kPa,深层抽气设计压力为85 kPa。一个面积为24 000~28 000 m2的区,只需要布置4台水气分离装置。由于效率较高,4 台装置同时启动膜下真空度达到90 kPa以上,最高可达96 kPa。

3 无砂法水气分离真空预压与传统真空预压成本对比

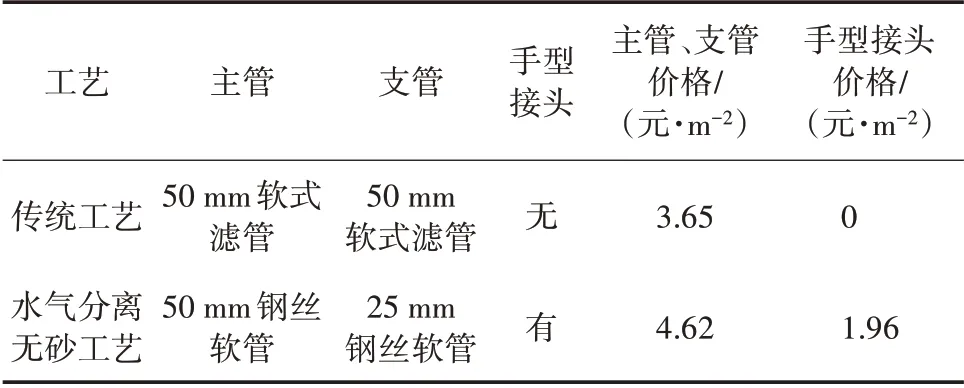

3.1 滤管成本对比

2 种工艺主管和支管用量基本一样。按照一个区面积27 000 ㎡计算,浅层需要手型接头24 640个,φ25滤管18 068 m,φ50滤管2 000 m;深层需要手型接头22 260个,φ25滤管17 394 m,φ50滤管2 000 m。总计需要手型接头46 900 个,φ25 滤管35 462 m,φ50滤管4 000 m。新工艺比传统工艺多2.93元/m2,详见表1。

表1 水平排水通道滤管成本对比

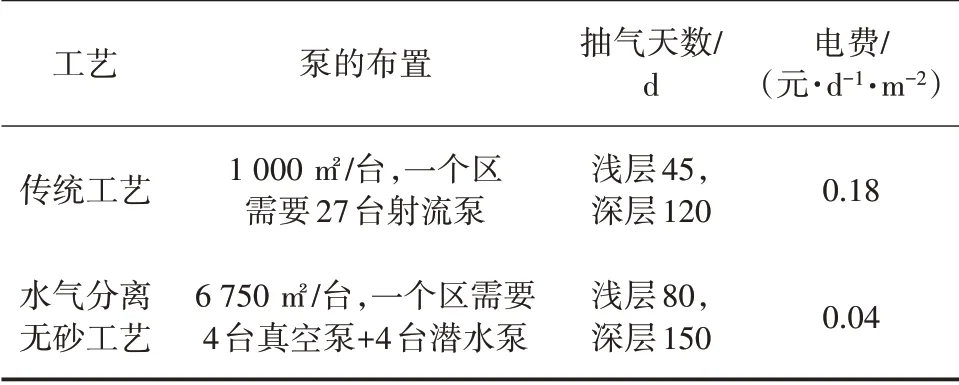

3.2 电费成本对比

按照一个区面积27 000 m2计算,传统真空预压需要27台射流泵。无砂法真空预压需要4台真空泵和4 台潜水泵,其中真空泵每天24 h 工作,潜水泵深、浅层分别按每天10、12 h 计算,平均工作11h。新工艺比传统工艺节省电费20.5元/m2,详见表2。

表2 电费成本对比

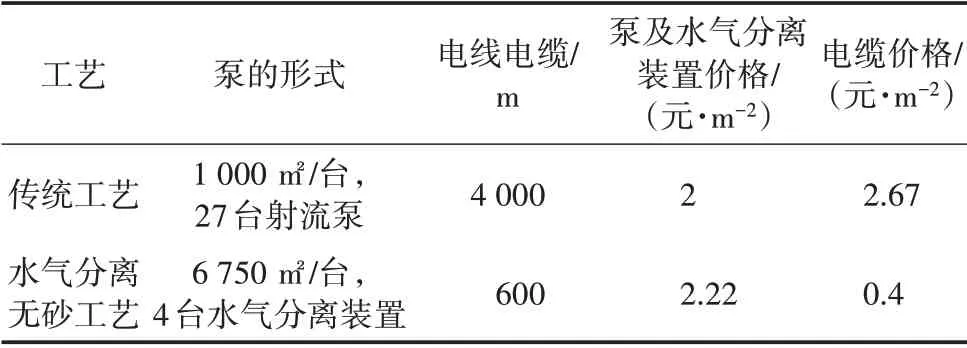

3.3 水气分离装置和传统泵及电线电缆的成本对比

按照一个区面积27 000 m2计算,新工艺泵及电线电缆节省2.05元/m3,详见表3。

表3 水气分离装置和传统真空预压泵及电缆成本对比

3.4 砂垫层成本

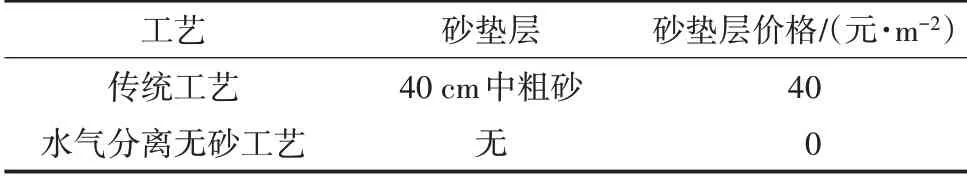

传统真空预压需要铺设40 cm 中粗砂,水气分离无砂工艺不需要铺设垫层。该项综合成本新工艺比传统工艺节省59.62元/m2,详见表4。

表4 砂垫层成本对比

4 无砂法真空预压和传统真空预压适用的地质条件分析

无砂法真空预压和传统真空预压,最根本的区别在于深层。传统真空预压在浅层做完后铺设40 cm中粗砂,或者80 cm 粉砂。砂的主要作用是承受桩机承载力,以便进行打板作业。能否进行深层打板,是决定采用无砂法,还是传统工艺的决定条件。下面对深层打板桩机需要的承载力进行简要分析。

4.1 软基处理常用插板机

真空预压加固主要施工机械为塑料排水板插板机。目前软基处理主要使用钢轨式插板机,该机型比较方便使用,整机都可拆卸。每个桩机自重为14 t左右,压强通过枕木传递到地面,枕木长150 cm、宽20 cm、高15 cm,底面积为0.3 m2。

插板机4 个支架钢轮压载的钢轨下需要铺设枕木约20 根,插板机对地压力的接触面积为6 m2,则对地压强约为22.86 kPa。

4.2 确定深层打板需要地基强度

根据以上计算,静态下插板机需要地基承载力为22 kPa左右,考虑动态工作对地基承载力影响,根据施工经验暂定1.5的安全系数,故插板机动态工作下需要地基承载力约为35 kPa。

《软土地区岩土工程勘察规程》(JGJ83 一2011)十字板强度计算地基承载力推荐公式:

式中:Cu为十字板剪切强度(kPa)。

根据式(1)反算,十字板剪切强度为10 kPa 左右。所以浅层做完后保证土体十字板剪切强度达到10 kPa以上,插板机才具备作业条件。

无砂法主要适用于浅层卸载后,十字板剪切强度能够达到10 kPa 的地基。根据经验,1~2 m 深度以内达到10 kPa,2 m以下至浅层插板深度范围内强度要求可适当减小,就能满足打板机械工作要求。

4.3 无砂法真空预压适合的地质

工程地质表层土质含水率不太大,有一定十字板强度的地基,浅层卸载后承载力很容易达到10 kPa 以上。根据《真空预压加固软土地基技术规程》(JTS 147-2-2009),刚吹填的土质或者吹填自然沉降时间短的土质是否适合采用无砂法真空预压需通过实验确定。

对于加固前含水率较高、十字板强度较低的地质,通过加密排水板间距,或者加长浅层抽真空时间,可以使浅层卸载后表层十字板强度达到10 kPa要求。

5 新工艺施工中常见的几个问题及解决方案

水气分离无砂法真空预压在施工中要注意下面几个问题并做好预防措施。

5.1 钢丝软管质量

新工艺主管采用φ50钢丝软管,在施工中出现局部钢丝软管吸瘪情况,严重降低真空预压效果。建议采取以下2条措施:①加强质量控制,主管质量规格应大于1 000 g/m,并且每米内嵌钢丝圈数应大于130圈,内嵌钢丝直径不小于1.4 mm,增加钢丝软管环刚度;②防止施工人员在抽气的时候踩踏钢丝软管。

5.2 手型接头安装质量

在施工中,手型接头安装容易出现以下2 个质量问题:①手型接头钉钉时,不能钉穿排水板,这样一方面影响手型接头与排水板的连接效果,另一方面钉外露过长,铺膜后易刺穿密封膜,导致漏气,影响真空预压效果。施工中要求打钉施工人员,用脚固定排水板后打钉,降低打钉速度,确保钉穿排水板;②手型接头在打钉过程中出现裂缝,这多是因为手型接头材料质量存在问题,因此必须严格控制原材料质量。

5.3 密封膜铺设质量

在传统有砂工艺中,砂垫层覆盖在地基表面。表面的尖锐物品、排水板打入不缩孔产生的板孔等,都被覆盖在砂垫层下,在抽真空过程中不会对密封膜造成损坏。无砂法真空预压工艺中,这些因素直接暴露出来,易对密封膜造成损坏,如将密封膜扎破或者因为排水板板孔不缩孔使得密封膜吸破。在密封膜下铺设2 层强度较高的编织布,可以防止凸尖的物体刺破密封膜,并且防止板孔在抽真空过程中将密封膜吸破,同时还能防止在深层抽真空过程中出现地裂现象,确保真空预压质量。

6 结论

无砂法真空预压加固软基技术不使用砂资源,避免了砂石料的乱采乱挖,缓解了交通运输压力,也避免了给环境带来污染,有效保护了生态环境,符合环保要求,社会效益显著。

水气分离装置的应用节省大量电能和设施设备成本。由于电缆及设备数量大大减少,部分消除了用电隐患,产生了巨大的经济效益。水气分离加无砂法真空预压工艺值得在真空预压领域推广。