一种面向冶金物料皮带偏移的视觉检测方法

苏 伟,冯文雄,吴 刚

(1.马钢股份有限公司特钢公司 2.马钢股份有限公司设备管理部 3.马钢股份有限公司技术改造部 安徽马鞍山 243000)

随着自动化程度的日益提升,国内冶金企业普遍使用物料皮带输送炼铁所需的各类原材料。然而,长时间运行的物料皮带会不可避免地出现偏移现象,导致物料无法及时准确的送达预设地点[1]。在部分极端情况下,皮带偏移会引发安全事故,甚至造成人员伤亡。针对这一问题,国内部分冶金企业采用人力巡检方式定期查看物料皮带的运行状态。然而,定期人力巡检效率低下,无法及时发现皮带偏移现象[2]。为了提升物料皮带运行状态的监测效率,本文提出了一种基于计算机视觉的皮带偏移检测方法,旨在准确检测皮带偏移量的基础上,减少冶金企业的运维成本。

1 数据集构建及检测网络训练

1.1 数据集构建

本文选择滚轮区域附近的物料皮带作为图像采集对象。原因有如下两点:(1)当未发生偏移时,滚轮区域被物料皮带覆盖,滚轮左右裸露区域对称;当发生偏移时,滚轮左右裸露区域会出现不对称情况。(2)相较于其它区域,滚轮区域的工业环境良好,具备了应用计算机视觉方法开展偏移检测的条件。为了开展后续实验,本文采集了2000幅滚轮区域的皮带图像。

1.2 网络模型训练

近年来,深度学习理论及其相关技术得到了大力发展。其中,基于深度学习的目标检测技术已在各类工程领域得到了应用。从检测方式分析,现有目标检测技术可分为“两步”技术[3]-[5]和“一步”技术[6]-[9]。相较于“两步”技术,“一步”技术的实时性更高,且准确率和“两步”技术相当。为了获得滚轮上的皮带区域,本文选用“一步”技术中的YOLOv4网络对皮带区域进行检测。首先,将2000幅滚轮区域的皮带图像分为训练集和测试集。训练集包含了1500幅图像,测试集包含了500幅图像。训练框架为DarkNet[10],训练参数如表1所示。

表1 YOLOv4训练参数

分析表1可知,本文使用的图像尺寸为448*448,满足YOLO系列网络对待训练图像尺寸的要求。学习率初始值设为0.001,训练次数设为7000次,每次迭代输入64/16=4幅图像进行训练。当训练到第3000次和第5000次时,将学习率分别下降至0.0001和0.00001,为网络模型的收敛寻优创造条件。

为了说明使用YOLOv4网络检测皮带区域的科学性,将其与YOLOv3以及YOLOv2网络在测试集上开展实验对比。本文选用目标检测领域中常用的平均准确率(Average Precision,AP)[11]以及交并比(Intersection over Union,IoU)作为衡量指标[12],实验结果如图1所示。分析图1所示实验结果可知,相较于YOLOv2和YOLOv3网络,YOLOv4网络对滚轮皮带区域的识别准确率更高,且定位位置更为准确。

图1 各检测网络性能对比

2 皮带轮廓提取及偏移量检测

由于监控摄像机的位置是固定的,因此滚轮在图像中的区域也是相对固定的。假设滚轮区域的坐标为(xg1,yg1,xg2,yg2),皮带区域的坐标为(xp1,yp1,xp2,yp2)。则可以推算出滚轮左边裸露区域和右边裸露区域的坐标位置:(xl1,yl1,xl2,yl2)和(xr1,yr1,xr2,yr2),计算方式如下:

(1)

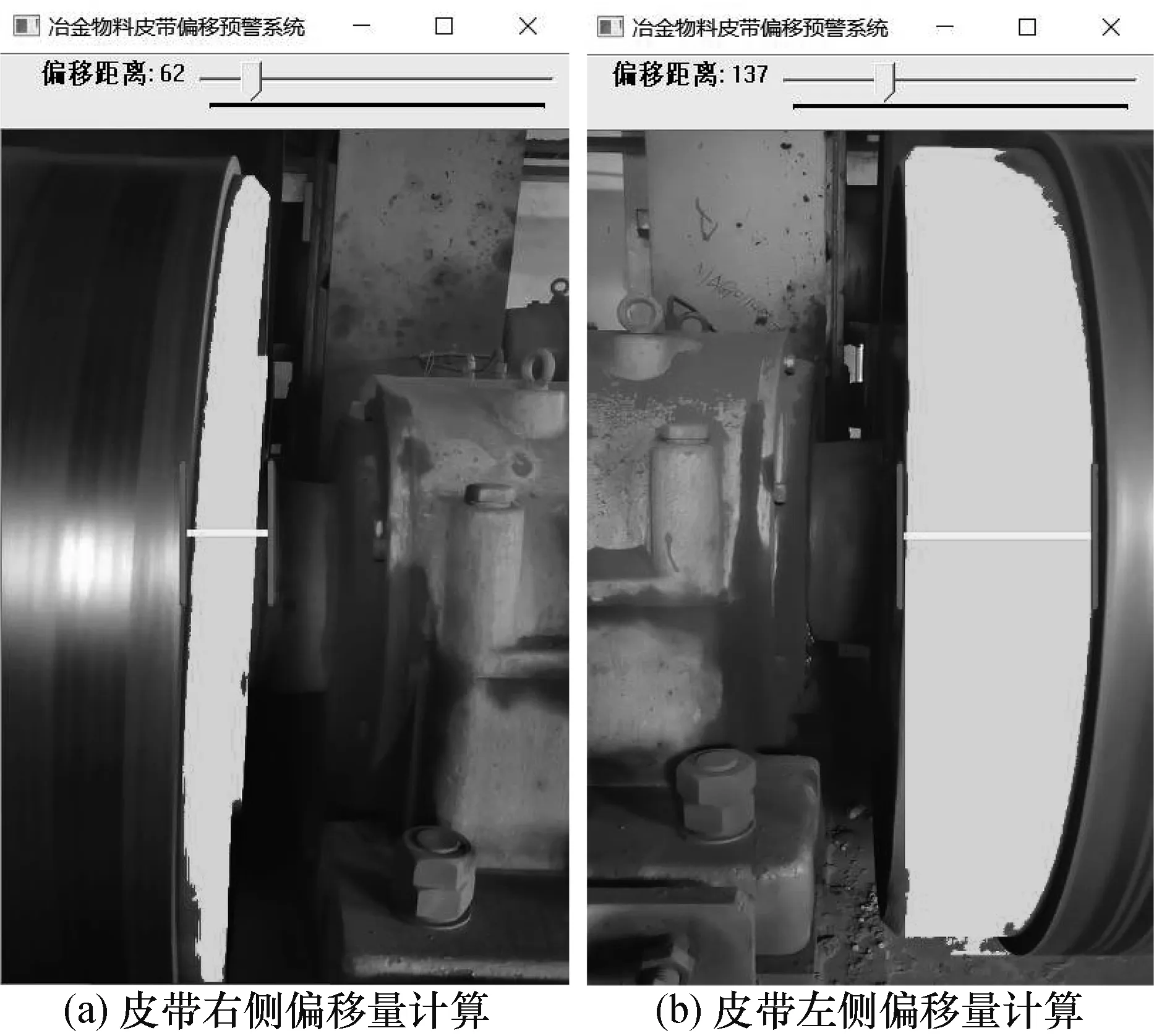

将滚轮左右裸露区域分别设为感兴趣区域(Region of Interesting,RoI),使用优化后的水平集分割算法[13]分别对两个RoI区域进行分割。由于图像曝光度、覆尘等因素的影响,水平集分割的结果中包含了大量干扰轮廓。针对上述问题,由于滚轮裸露区域的实际面积远大于各干扰轮廓的面积,因此本文直接保留轮廓面积最大值作为滚轮裸露区域的轮廓。在分别获得滚轮左右裸露区域轮廓的基础上,可以使用OpenCV中的算法计算出轮廓的宽度,如图3所示。

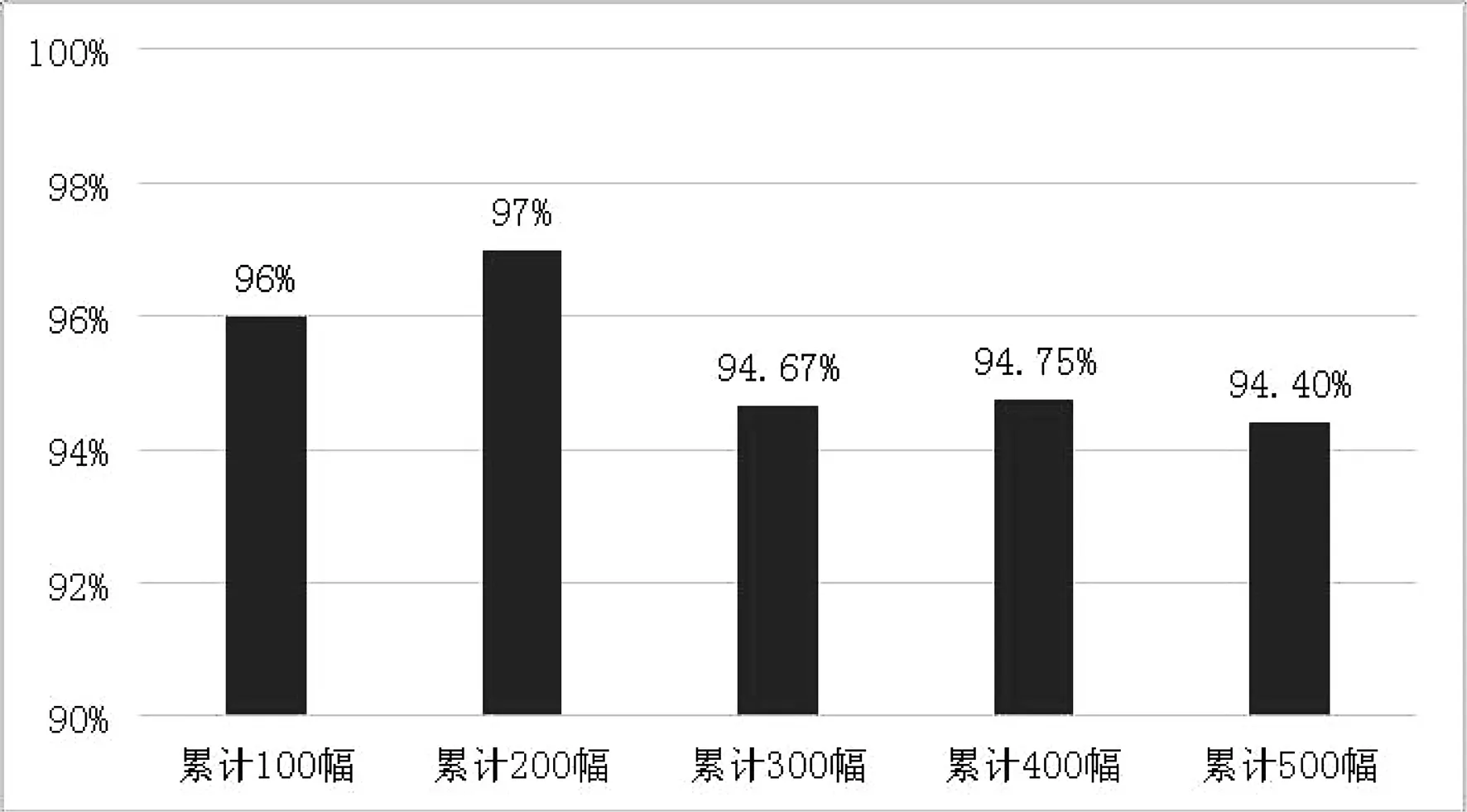

在实际生产过程中,当物料皮带向左偏移时,滚轮左裸露区域的宽度会缩小,而滚轮右裸露区域的宽度会增加;反之,滚轮左裸露区域的宽度会增加,而滚轮右裸露区域的宽度会缩小。因此,通过小孔成像技术可推算出滚轮左右裸露区域实际宽度变化,进而可以判断物料皮带是否发生了偏移。为了验证本文算法的有效性,以物料皮带偏移厘米作为报警阈值,使用本文算法的报警成功率如图4所示。分析图4可知,使用本文算法检测500幅皮带偏移图像的平均报警成功率约为95%,说明本文算法的准确率较高。

图3 物料皮带偏移量测量效果图

图4 报警成功率示意图

3 结语

本文设计了一种面向冶金物料皮带偏移的视觉检测方法,该方法在结合深度学习技术和传统视觉检测技术优点的基础上,能够准确检测物料皮带的偏移量。实验结果表明,本文方法在500幅测试图像的平均报警成功率约为95%,说明该方法具备了一定的工程应用价值。