利用控轧控冷技术优化螺纹钢力学性能

酒钢宏兴股份公司炼轧厂 甘肃 嘉峪关 735100

引言

钢筋混凝土用热轧带肋钢筋的国家标准逐年提高,厂家进行螺纹钢生产需要严格按照标准执行,最新标准是于2018年11月1日开始实施的新国标(GB/T 1499.2-2018《钢筋混凝土用钢第2部分:带肋钢筋》),对螺纹钢的组织成分、力学性能做了具体要求,随着要求的提高螺纹钢生产厂家一般采用增加钒氮合金含量来提高产品的产品质量[1],但是钒氮合金成本较高,为了降低成本,本研究利用控轧控冷技术优化螺纹钢力学性能,达到国家质量标准要求。

1 原生产工艺流程

1.1 工艺流程 主要工艺流程:

连铸钢坯加热→粗中轧机轧制→预精轧机轧制→精轧机轧制→轧后冷却→高速剪飞段→冷床自然冷却→定尺剪切→打捆→称重、入库。

1.2 原生产工艺控制

表1 原生产工艺

1.3 主要设备 主要设备包括蓄热式步进梁式加热炉、φ600×4、φ480×5、φ360×4牌坊式轧机,及φ275×4平立交替轧机,φ210×4平立交替高速轧机、水冷箱,冷床等。

1.4 HRB400E钢坯成分及螺纹钢性能的要求 对HRB400E钢坯成分与钢筋性能要求见表1。

表1 HRB400E钢坯成分与HRB400E钢筋性能要求

2 改造方法与策略

控轧控冷包括热轧过程和控冷过程,热轧过程包括在热轧条件下通过细化铁素体晶粒,促进材料达到良好的工艺性能。控冷过程是降低坯钢的加热温度,不仅有利于燃料的节约而且可以减少脱碳,减小晶粒尺寸。热轧过程中组织中晶粒的长大过程一般分为四个阶段,奥氏体形核、奥氏体晶核长大、参与渗碳体溶解、奥氏体成分相对均匀化,[2]如图1所示。

图1 热轧过程奥氏体相变过程

再结晶进行奥氏体晶粒细化是本研究主要的研究目的,但是对奥氏体细化的过程较为复杂需要每个步骤的准确分析。首先需要制造晶粒形核条件,在950℃左右,此时的轧制温度较低,晶粒的长大过程达不到进一步长大的温度,晶粒生长被抑制,但是被其它晶粒及外壁所压制造成大量晶粒变形,[3]运动带来位错的增多,为进一步形核数量的增加带来有利条件,为下一步温度提升的晶粒长大提供充足条件。轧后冷却阶段为通过控制温度进一步降低冷却速度,抑制晶粒的长大,促进晶粒的尺寸扩大,有利于晶粒的细化。[4]

2.2 改造方案

1)在预精轧机组后增加一段冷却水管,保证预精轧机组轧制后工件的温度要求。

2)精轧机组后设置一段冷却水管增强温度的可控度,更好控制冷却效果,避免温度升高过程导致晶粒进一步长大的现象,保证产品质量。

3 改造后工艺

3.1 改造后工艺流程 连铸钢坯加热→粗中轧机轧制→中轧机组轧制→预精轧机轧制→轧后冷却→精轧机轧制→轧后冷却→高速剪飞段→冷床自然冷却→定尺剪切→打捆→称重、入库。

3.2 改造后生产工艺要求

表3 改造后新生产工艺

4 试验结果

4.1 HRB400E钢坯成分及螺纹钢性能的前后对比 HRB400E钢坯力学性能与化学成分对比分析

Rel/Mpa Rm/Mpa A/% V 冷弯180°原工艺均值 430 617 16 0.031 位错较多新工艺均值 423 582 17 0.015 位错较少

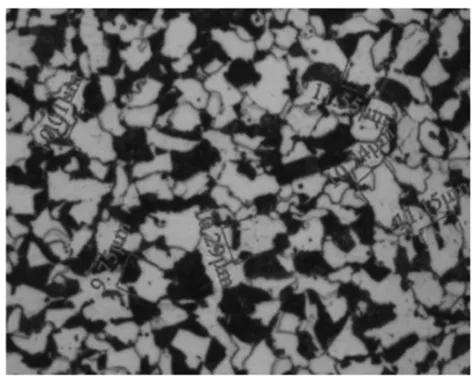

4.2 力学性能与化学成分对比分析 通过一段时间试生产,按新工艺生产的产品性能亦满足,甚至明显高于国标要求,相比原生产工艺,钒氮合金使用量明显降低,原工艺生产奥氏体晶粒平均直径为10.7um,晶粒进一步细化,2具体数据见表5。

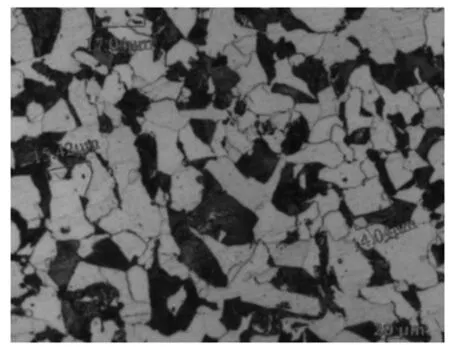

图2 原工艺生产金相组织照片

图3 新工艺生产金相组织照片

通过完善加工工艺流程,调节轧制过程中的温度控制,最终得到晶粒细化的奥氏体,得到高性能的组织成分和性能的提高。

结论

1)通过控制轧制,将精轧温度从1050℃~1100℃降低至900℃~950℃,结合控制冷却,将铁素体晶粒平均直径从15.3μm减小至10.7μm,预精轧和精轧之间加装冷却水箱,长度根据水箱长度两端留出合理空隙,进而提高产品性能。

2)通过优化生产设备布局,保持轧机总架数不变,利用控轧控冷,可将采用单线轧制工艺生产的螺纹钢精轧温度降低100℃左右,利用奥氏体未再结晶区轧制,细化晶粒,提高性能,有效降低合金成本。

3)精确控制晶粒长大过程来控制晶粒的大小,从而控制最终形成的晶体的组织,[5]增强材料的力学性能,改善工艺降低微合金元素的含量达到降低成本的目的。