基于相变材料的锂电池保温数值模拟

陈杨华 赵 烽 戈敏荣 王朝贺 高 周

(南昌大学 机电工程学院,南昌 330031)

引 言

面对节能与环保的双重压力,电动汽车技术的发展受到了越来越多的关注。电池技术是电动汽车发展必须解决的核心技术之一。在众多电池中,锂离子电池因其能量密度高、寿命长和环境友好等特性在电动汽车中得到广泛使用[1]。但锂电池的工作性能和寿命受温度影响很大,过高或过低的工作环境温度都容易造成锂电池性能退化和使用寿命缩短。据相关研究,锂离子电池的理想工作温度在20~50 ℃之间[2]。在低温环境下,电池内部活性物质的活性明显下降,其内阻、极化电压增加,充放电功率和容量均会显著降低,甚至引起电池容量的不可逆衰减[3],这就造成了锂电池在低温环境下会出现充放电困难、电池使用性能下降等问题,在实际应用中会影响电动汽车的续航里程和使用安全性[4]。

相变材料(phase change material,PCM)是一种可以储存或释放相变潜热的材料,由于PCM具有优良的储热和放热性能,已有许多学者将其用于锂电池的高温热管理。施尚等[5]采用实验研究的方法设计了一种相变材料/风冷综合热管理系统,结果表明该综合热管理系统的冷却性能优于纯风冷热管理系统,能够很好地降低电池的最高温度。赵佳腾等[6]采用数值模拟的方法分析了基于相变材料的圆柱形锂电池模块的降温与均温性能,结果表明,填充相变材料后,锂电池组的最高温度随时间呈现先明显增加后逐渐平缓的趋势。Li等[7]设计了一种新型的形状稳定的复合相变材料,并将其用于锂电池热管理,研究结果表明,该材料具有良好的热管理性能,能将锂工作温度保持在安全有效的工作范围即50 ℃以内。由于相变材料可以释放相变潜热,不少学者利用这一特性将其应用于锂电池的低温热管理方面。温小燕等[8]制备了气相二氧化硅和液态石蜡(RT28)复合相变材料用于锂电池低温条件下的保温研究,结果表明包裹复合相变材料的锂离子电池的保温时间比没有包裹相变材料的锂离子电池提高了160%。Sasmito等[9]将相变材料和绝缘体用于质子交换膜(PEM)燃料电池,研究结果表明电池堆可以在PCM凝固温度以上维持2 d左右,具有良好的保温效果。Rao等[10]建立了一种相变材料动力电池热管理单元的三维模型,研究结果表明设计合理的相变材料热管理系统有利于电池在低温条件下的运行。

目前,将相变材料用于锂电池热管理的研究主要集中于高温散热领域,将其用于低温条件下的保温研究相对较少。为弥补现有研究的不足,本文采用ANSYS软件建立了利用相变材料对锂电池组进行热管理的三维瞬态模型,系统地研究了低温条件下相变材料的应用对锂电池温度变化的影响。

1 计算模型的建立

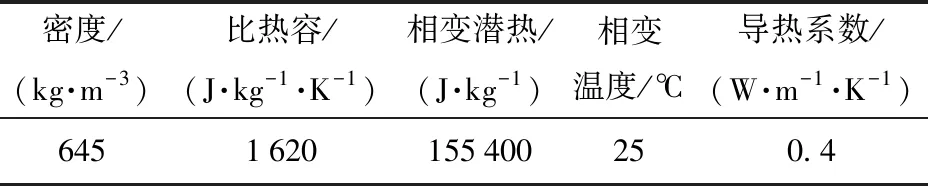

用于本文研究的锂电池是某锂电池公司生产的37 A·h方形锂离子动力电池,其相关出厂参数见表1。本文建立的锂电池相变材料热管理模型包括两个部分,即锂电池组模块和PCM模块,锂电池组模块包含10个单体锂电池,单体锂电池之间等距分布,PCM均匀填充于各单体锂电池之间。模型的计算区域如图1所示。采用ANSYS软件建立了三维锂电池组和PCM包的物理模型并进行结构体网格的划分,网格模型共计218 388个节点,253 976个网格单元。锂电池组和PCM模块的网格模型如图2所示。

表1 锂电池出厂部分参数Table 1 Some parameters of the lithium-ion battery

1.1 锂电池组模块

1.1.1锂电池产热模型

由于实际过程中的锂电池产热非常复杂,为了模拟研究方便作如下假设:

1)电池内部各种材料为各向同性,物理性质均一;

2)电池内部发热均匀;

3)单体电池的比热容、导热系数、密度等参数为常数。

基于以上假设,可以得出锂电池产热过程中的能量守恒方程为

(1)

(2)

式中,t为时间,s;ρ为锂电池的密度,kg/m3;cp为锂电池的比热容,J/(kg·K);T为锂电池的温度,K;k为锂电池内部的导热系数,W/(m·K);Q为锂电池的生热速率,W;I为锂电池放电电流,A;R0为锂电池内阻,mΩ;T(dE0/dT)是一个由化学反应决定的量,对于一般电池可取定值11.6 mV[11]。

锂电池的热物性参数主要包括密度ρ、比热容cp、导热系数k。这些参数在实际中可以通过实验测量得到,但受限于实验条件和测量仪器以及电池本身复杂的结构,本文采用加权平均法[12-13]获取,具体计算公式如下。

(3)

(4)

式中,ρi、cp,i、vi分别为各层材料的密度(kg/m3)、比热容(J/(kg·K))和体积(m3);Lx为电池总厚度,m;Lxi为各层材料的厚度,m;ki为各层材料对应的导热系数,W/(m·K)。通过式(3)、(4)计算得到电池密度ρ=2 136 kg/m3、比热容cp=1 244 J/(kg·K)、导热系数kx=0.9 W/(m·K)、ky=kz=4.7 W/(m·K)。

1.1.2模型验证

郎春艳[14]在环境温度0 ℃、放电倍率为1C的条件下对37 A·h的方形锂离子电池进行了锂电池的放电温升实验,放电结束时测点1~4的温度分别为9.4、10.8、11.9、11.8 ℃,平均温升速率分别为0.16、0.18、0.20、0.20 ℃/min。本文模型选取与文献[14]相同的初始条件及相同位置的4个测点,经模拟计算得到的锂电池温升变化如图3所示,放电结束时刻测点1~4的温度分别为11.0、11.3、12.0、11.7 ℃,与实验结果的误差分别为17%、5%、1%、1%。由于本文模型简化了实际锂电池内部复杂的产热机理,导致温升曲线与实际并不完全吻合,但是基本上可以反映出锂电池在放电过程中的温升情况。

1.2 PCM模块

本文采用文献[8]制备的适用于锂电池保温的RT28/气相二氧化硅复合相变材料,其物性参数见表2。仿真软件采用基于焓法模型的Solidification/Melting模型解决相变问题,其能量方程如下所示。

表2 PCM热物性参数Table 2 The thermophysical properties of PCM

(5)

(6)

(7)

式中,ρPCM为PCM的密度,kg/m3;kPCM为导热系数,W/(m·K);β为液相体积分数;L为相变潜热,J/kg;βL为PCM融化的相变潜热值,J/kg;cp,PCM为相变材料的比热容,J/(kg·K);Ti为初始时刻温度,K;Tm为PCM的熔点温度,K;Tl为PCM完全融化时的温度,K。

1.3 初始条件和边界条件

电动汽车在夏热冬冷地区应用比较广泛,以南昌为例,冬季极端气温可达到-10 ℃,作为参考,本文室外环境温度取-10 ℃。以包裹厚度为10 mm PCM的锂电池组为研究对象,PCM外层与外界环境发生自然对流换热,对流换热系数为5 W/(m·K)[15]。锂电池组初始温度为25 ℃,与PCM相变温度保持一致。在实际中,电动汽车在冬季的低温环境下停留一晚后,为避免启动困难,日间使用前应先采用电池预加热系统对锂电池进行预加热[16]。本文采用电池外部加热方法将锂电池和PCM加热至25 ℃,此时PCM完全融化至液态。

2 结果与讨论

2.1 包裹PCM对锂电池温度的影响

低温对锂电池充放电性能影响很大,文献[17]列出了某款动力锂电池在低温情况下的充放电容量与常温25 ℃下标称容量的对比测试数据。其数据表明,0 ℃以下时,温度越低,锂电池充放电容量下降得越迅速。为保证80%以上的常温标称容量,锂离子电池进行充放电时温度应至少保持在0 ℃以上。同时为进一步表征温度变化对锂电池性能的影响,引入锂电池的能量密度和功率密度作为衡量锂电池性能的参数,其计算公式为

(8)

式中,e为锂电池能量密度,(W·h)/kg;p为锂电池功率密度,W/kg;C为锂电池放电容量,A·h;U为锂电池放电电压,V;I为锂电池放电电流,A;M为锂电池质量,kg。其中,锂电池功率密度p一般是通过实验放电时测得,受限于实验条件,如按理想情况下进行平均功率密度计算,其在数值上与能量密度相等,且能量密度可通过放电电容和放电电压计算得到,所以本研究选取锂电池组整体平均能量密度作为衡量锂电池性能的唯一综合参数。锂电池的放电容量C和放电电压U与温度的关系可根据文献[14]中相同型号的锂电池在1 C放电情况下的实验数据通过曲线拟合得到,如图4所示,锂电池放电容量和放电电压随温度变化的拟合度分别达到了80%和99%,得到的拟合方程可以用于计算锂电池的能量密度。

图5反映的是包裹与不包裹PCM的锂电池组在-10 ℃环境下的温度变化情况以及锂电池能量密度随时间的变化。从图中可以看出,不包裹PCM的锂电池在低温环境下温度持续降低,并在6 000 s降到0 ℃以下。而包裹了PCM的锂电池由于PCM在低温环境下由液态变为固态的过程中能提供大量的相变潜热,相变过程是等温过程,所以锂电池在前期温度基本保持在25 ℃左右。在释放完相变潜热后,PCM与锂电池之间的换热变为显热换热,锂电池的温度开始下降,并在14 000 s降到0 ℃以下。可以看出,PCM具有良好的保温效果,相比没有包裹PCM的锂电池,温度保持在0 ℃以上的时间提高了130%。另一方面,随着锂电池温度的降低,锂电池内部物质活性降低,影响了电化学反应,从而导致放电容量和放电电压下降,进而使锂电池能量密度降低。与未包裹PCM的锂电池相比,包裹了PCM的锂电池平均能量密度下降速度相对缓慢。以锂电池温度降低到0 ℃的时间为标准,两者平均能量密度下降速度分别为8.066 W·h/(kg·h)和3.449 W·h/(kg·h),未包裹相变材料的锂电池性能下降速度是包裹了相变材料锂电池的两倍以上。

温小燕在文献[18]中使用制备的复合相变材料用于锂电池的保温实验研究,实验结果表明,相变材料的使用可有效减缓锂电池的降温速率,相对于没有相变材料的锂电池冷却所需时间提高了160%。由于实验所用的是单体圆柱型锂电池,本文模拟研究采用的是体型较大的方形锂电池组,相变材料用量也不相同,这些因素导致两者在冷却时间上并不完全吻合,但模拟和实验研究都表明相变材料具有优良的保温效果。

2.2 PCM的导热系数对锂电池保温效果的影响

导热系数是PCM一个非常重要的热物性参数,本文采用单一变量法选择导热系数分别为0.2、0.4、0.6、0.8、1.0 W/(m·K) 的5组PCM,研究不同的导热系数对锂电池保温效果的影响。在图6中,按照PCM导热系数增大的顺序,锂电池温度分别在15 380、14 000、13 630、13 450、13 370 s降到0 ℃以下,可以看出,PCM导热系数越低,锂电池保持在0 ℃ 以上的时间越长,保温效果越好,且这种变化趋势越来越明显,如PCM导热系数从1.0 W/(m·K)降低到0.8 W/(m·K)时,保温时间仅提升了80 s,而当导热系数从0.4 W/(m·K)降低到0.2 W/(m·K),保温时间提升了1 380 s。这是由于PCM导热系数越低,温度在PCM内的传递速度越慢,就越有利于温度的保存。从图7可以看出,包裹不同导热系数PCM的锂电池能量密度在冷却过程中的变化趋势与图6基本相似,按照PCM导热系数增大的顺序,锂电池平均能量密度下降速度分别为3.140、3.449、3.543、3.590、3.611 W·h/(kg·h),这说明PCM导热系数越低越有利于延缓锂电池性能的下降。

2.3 添加保温材料对锂电池保温效果的影响

现实生活中一般采用保温材料对需要保温的部件进行保温处理,本文采用聚氨酯泡沫板作为保温材料,并将其覆盖于PCM外层进行研究计算。聚氨酯泡沫板的密度为45 kg/m3,比热容为1 800 J/(kg·K),导热系数为0.026 W/(m·K)。

为验证保温材料的效果,在厚度均为10 mm的情况下,选取Case 1 (PCM为10 mm)、Case 2 (8 mm PCM + 2 mm保温材料) 两组不同搭配作为对比并进行计算分析。从图8中可以看出,两种布置方式使锂电池温度维持在0 ℃以上的时间分别为14 000 s和16 800 s,Case 2的保温时长相比Case 1提高了20%。锂电池的平均能量密度变化趋势与温度变化趋势呈正相关,Case 1与Case 2的锂电池平均能量密度下降速度分别为3.449 W·h/(kg·h) 和2.874 W·h/(kg·h)。可以看到,PCM+保温材料的布置方式可以有效延缓锂电池性能下降速度,这是因为PCM与外界低温环境直接接触会加速PCM相变潜热的消耗,如在其外层添加保温材料则可以有效隔绝PCM与外界低温环境。在图9中,虽然Case 2中PCM的量少于Case 1中PCM的量,但由于Case 2的PCM外层添加了保温材料,其在冷却过程中的平均液化率高于Case 1,两者分别在8 000 s和7 500 s释放完相变潜热完全变成固态,说明添加保温材料可以有效延缓PCM的消耗速度。另一方面,由于外层的保温材料导热系数很低,可以有效减少PCM热量的散失,在PCM释放完相变潜热后能降低PCM的温度下降速率,从而延长锂电池的保温时长。

2.4 包裹PCM对锂电池放电过程中温度变化的影响

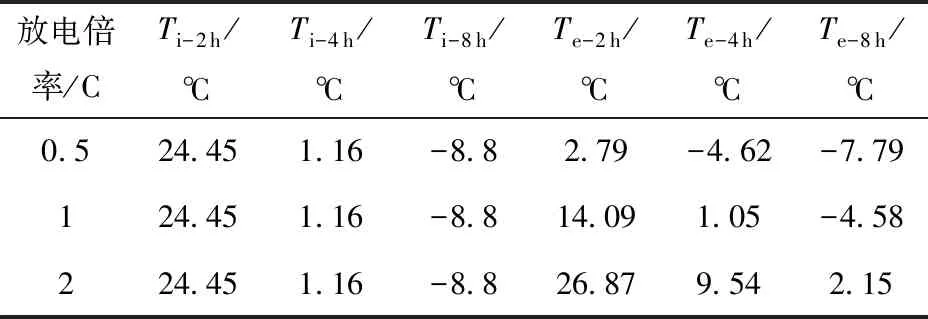

通过2.1节中包裹PCM对锂电池温度影响的研究可以看出,相变材料的引入可以有效延缓锂电池在低温环境下温度的下降。但在实际中,电动汽车在日间行驶过程中会经历频繁的启停,且停车时长具有不确定性,为了模拟实际中电动汽车锂电池可能存在的运行情况,使包裹了PCM的锂电池分别在室外温度为-10 ℃的低温环境下放置2、4、8 h后再在不同倍率下放电,选取的放电倍率分别为0.5 C(放电时长2 h)、1 C(放电时长1 h)、2 C(放电时长0.5 h),经过3个静置阶段后锂电池在放电过程中的温度变化分别见图10(a)~(c)。分别用Ti-2 h、Ti-4 h、Ti-8 h表示锂电池静置2、4、8 h后放电初始时刻温度,Te-2 h、Te-4 h、Te-8 h表示对应的静置时长放电结束时刻锂电池的温度,计算结果汇总于表3和表4。

表3 不包裹PCM的锂电池计算结果汇总Table 3 Summary of the calculated results for the lithium battery without PCM

表4 包裹PCM的锂电池计算结果汇总Table 4 Summary of the calculated results for the lithium battery with PCM

从图10(a)可以看出,包裹PCM的锂电池在静置2 h后仍保持着25 ℃左右的温度,在0.5、1、2 C倍率下的放电过程均是在0 ℃以上进行的。但此时的PCM相变潜热基本释放完毕,PCM与锂电池之间开始发生显热换热,受外界低温的影响,锂电池在0.5 C和1 C低倍率放电时的产热量不足以维持自身温度,所以温度逐渐下降,只有在2 C倍率放电时锂电池自身温度在放电过程中稳中有升。反观没有包裹PCM的锂电池,在静置2 h后温度降到了0 ℃以下,除了在2 C倍率放电下温度回升较快外,在0.5 C和1 C倍率下放电均是在0 ℃以下进行的。

从图10(b)可以看出,包裹PCM的锂电池在静置4 h后温度降到了1 ℃。在此后的放电过程中,锂电池在1 C和2 C倍率下的放电过程均是在0 ℃以上进行的,0.5 C低倍率下由于产热量不足,在放电终止时刻温度降到-4.6 ℃。而没有包裹PCM的锂电池在静置4 h后,温度降低到几乎与环境温度一致,除了在2 C倍率下温度回升较快外,在0.5 C和1 C倍率下放电均是在0 ℃以下进行的。

在图10(c)中,包裹PCM的锂电池在静置8 h后温度降低到-8.8 ℃,几乎与环境温度一致,锂电池在此后不同倍率的放电过程中温度均有所回升,但回升幅度较小,基本上都是在0 ℃以下进行的。未包裹PCM的锂电池在静置8 h后温度降低到与环境温度一致,但在此后的放电过程中,锂电池的温升速度高于包裹了PCM的锂电池的温升速度,且在3种放电倍率下放电终止时刻的温度均高于包裹了PCM的锂电池。这是因为包裹了PCM的锂电池在低温下长时间放置后,PCM完全变成固态,其自身温度和锂电池温度降低到与环境温度一致,在这种情况下锂电池放电产生的热量会被固态的PCM吸收,从而导致了锂电池温升缓慢。

以上的仿真计算结果表明,当包裹了PCM的锂电池在低温下放置较短时间时,电池的热量能被较好地保存,更有利于电池放电过程的启动;但当在低温下放置很长时间以至于电池温度与环境温度相同时,PCM的存在反而会阻碍锂电池的启动。这与文献[18]中的实验现象类似。因此为避免锂电池温度降到0 ℃以下,建议在实际应用中将锂电池热管理系统与电池外部加热系统联合使用。

3 结论

(1)PCM的使用可以有效延缓锂电池温度的下降速度。在环境温度为-10 ℃、锂电池组初始温度为25 ℃的情况下,相比于没有包裹PCM的锂电池,包裹了PCM的锂电池温度维持在0 ℃以上的时间提高了130%,且PCM导热系数越低,越有利于延长锂电池的保温时间。

(2)在PCM外层添加少量保温材料可有效提升锂电池的保温时间。在厚度均为10 mm的情况下,采用组合方式为8 mm PCM+2 mm保温材料的Case 2比采用10 mm PCM的Case 1对锂电池保温时长提高了20%。

(3)在本文模拟条件下,选用的PCM用量可以使包裹PCM的锂电池静置4 h内仍能保持0 ℃以上的温度,锂电池在静置后的不同放电倍率下的放电过程均是在0 ℃以上进行的。但如果锂电池静置时间过长以至达到与环境温度一致时,PCM的存在反而会阻碍锂电池在低温环境下的启动。为延长保温效果,在实际应用中可加大PCM用量,并且与锂电池外部加热系统联合使用。