一种偏心拨杆数字阀用位置伺服控制驱动器的设计

张立娟,朱家厅,孟淑平,郑 悫,左哲清

(北京精密机电控制设备研究所,北京 100076)

引言

在航空航天领域,小型化、高精度、高动态的数字伺服阀需求量越来越大,由于直接驱动式伺服阀具有结构简单、响应快、可靠性高、抗污染能力强等优点[1-3],已经成为近年来研究的热点。而且直流无刷力矩电机具有体积小、重量轻、可靠性高、频带宽的特点,已经被广泛应用于航空伺服阀、机器人关节、激光扫描系统等领域中[4-6]。因此,本研究介绍了一种有限转角力矩电机,并将其作为偏心拨杆数字伺服阀的执行器[7-8],设计了一种以STM32F103为控制核心的伺服控制驱动器,并采用智能驱动模块及模拟霍尔位置传感器等构成位置伺服系统。试验结果证明,该系统体积小、频带宽、响应快,具有广泛的应用前景[9]。

1 伺服系统总体方案

偏心拨杆阀位置伺服系统由有限转角电机、以STM32为主控单元的控制驱动器、LMD18200驱动模块、偏心拨杆数字伺服阀及位置传感器等组成。系统组成及方案原理如图1所示,虚线框图内为位置伺服系统,STM32主控单元对给定跟踪轨迹和电机实际位置进行分析,采用集成模块LMD18200的单极性H型模式驱动电机旋转,而电机通过轴端部的偏心球与滑阀的阀芯进行连接,因此将电机的旋转运动转化为数字阀阀芯的往复直线运动。伺服控制系统通过CAN和串口RS232与上位机进行通讯,实时监测电机的轨迹跟踪状态。有限转角电机驱动偏心拨杆数字伺服阀的机械原理图如图2所示,系统将有限转角电机、数字阀和控制驱动器合理布置,大大缩小了体积,使得整个系统更加产品化。

图1 有限转角电机位置伺服系统

图2 伺服系统机械原理图

系统的目标任务是电机精确跟踪给定的正弦波位置信号,以保证数字阀阀芯稳定的直线运动,进而精确控制液压油路的开启和关闭。所选用的电机为有限转角力矩电机,并通过机械限位将转动角度控制在为-20°~20°范围内。

2 系统硬件设计

控制驱动器硬件部分由ARM最小系统、电源模块、信号处理模块、电机驱动模块、通讯模块等组成。控制驱动器设计的目标任务是控制精度高、体积小,因此元器件选型和硬件电路设计非常重要。ARM控制系统的核心是STM32F103RET6,完成指令位置信号的生成、实际位置和电流信号的A/D采样、控制算法的运算、PWM信号的生成及上位机通讯等。

电机驱动模块采用的芯片LMD18200是专用于电机驱动的集成电路芯片,内部集成4个DMOS管,组成标准的H桥驱动桥,可实现PWM控制、方向控制、过热报警和自动关断保护等。其主要提供双极性和单极性驱动方式,在双极性驱动方式下,同一桥臂的2个开关管容易出现直通现象,引起短路,因此选用单极性驱动方式。LMD18200内部原理如图3所示。

图3 LMD18200及外围电路图

位置传感器采用霍尼韦尔公司生产的模拟霍尔传感器SS495A,其输出与磁场强度成正比,因此电机轴位置信号输出为线性电压信号。在偏心拨杆数字伺服阀使用的过程中,电机实际转动的角度为±20°,霍尔式角位移传感器将电机的转动位置反馈给CPU,计算出偏差信号,产生占空比,进而实现对电机输出角度的精确闭环控制。

3 系统软件设计

系统的软件部分是基于编译软件Keil4进行的程序设计。位置伺服控制系统采用位置、电流双闭环,内环为电流环,外环为位置环,控制系统的最终目标是动态性高、分辨率高,因此控制阀芯的移动即电机轴的转动成为控制目标的关键。为提高系统的动态性能及正弦轨迹跟踪的准确性,控制算法除采用增量式PID外,还引进了速度和加速度前馈、反电势补偿、双次电流采样和双次PWM占空比更新策略,使得系统的幅频特性大幅度提高[10-11]。

3.1 给定信号的生成

给定位置信号的生成在软件中采用STM32内部的定时器TIM,DMA和DAC模块生成,通过ADC将数据采集后进行运算。由定时器定时触发DAC进行数模转换,每当出现定时器更新事件时,由DMA运送新的数据到达DAC的寄存器,DAC输出数据,经过一个周期的DAC转换,就能输出一个连续的模拟正弦波数据,且频率、幅值可调。

3.2 位置环前馈补偿控制策略

前馈控制可以提前根据系统控制驱动器的偏差变化趋势对实际的响应进行相应的调整。为改善位置环高频正弦相位滞后问题,采用加入一阶和二阶导数的前馈控制量,一阶导数的前馈控制量能够补偿控制系统的速度误差;二阶导数的前馈控制量能够补偿控制系统的加速度误差,改善了位置环相位滞后问题,如图4所示[12]。

图4 前馈补偿控制策略

3.3 反电势补偿控制策略

由于电机在零位的转速变化最大,速度的波动引起了反电势变化,因此对电流环产生了影响,造成了加速度精确度下降。为了解决电流畸变问题,采用反电势补偿策略,如图5所示。反电动势补偿方式采用在电流环调节器后加入一个反电势补偿环节,在很大程度上提高了电机的动态响应能力。

图5 反电势补偿控制策略

3.4 双次电流采样和双次PWM占空比更新策略

由于电流环采集精度及带宽是影响位置环稳态精度和动态性能的关键,而在数字伺服控制系统中,制约电流环带宽的因素主要包括功率器件PWM的开关频率、A/D采样时间、计算处理、PWM占空比更新等。在不改变功率器件开关频率的前提下扩展电流环的带宽很有必要,因此,通过采用双次电流采样和双次PWM占空比更新策略来拓展电流环带宽,进而提高偏心拨杆阀位置伺服系统的动态性能。

图6为双次电流采样和双次PWM占空比更新时序框图,通过采用此策略,每个载波周期内电流环调节器的运算次数增加。可以通过使用定时器下溢和周期中点2个中断来触发双次采祥和双次PWM占空比更新,以便对转矩波动即时检测,进一步减小控制延时,提高系统相角裕度,电流环频响提高直接改善了位置控制的响应能力。

图6 双次电流采样和双次PWM占空比更新策略

4 测试验证

4.1 有限转角电机位置跟踪测试

控制驱动器实物如图7所示,为验证系统的动态响应,对有限转角位置伺服系统原理样机进行了基本性能测试及静、动态跟踪试验等。通过LabVIEW上位机观察反馈结果并进行分析,改善前、后的70 Hz正弦信号位置跟踪曲线分别如图8和图9所示,采用前馈和反电势补偿控制策略,使得相位滞后由65°改善为23°,大大提高了位置环带宽。同时通过双次电流采样和双次PWM占空比更新策略,改善了系统的静态跟踪性能,0.05 Hz正弦跟踪曲线及电流环曲线如图10所示,有效的提高了跟踪精度和系统分辨率。

图7 有限转角电机控制驱动器

图8 改善前的70 Hz正弦跟踪曲线

图9 改善后的70 Hz正弦跟踪曲线

图10 0.05 Hz位置跟踪曲线

4.2 一体式偏心拨杆伺服阀性能测试

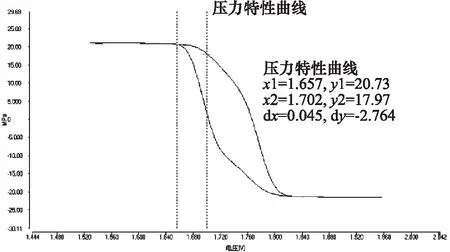

针对小型化偏心拨杆数字阀进行了静态测试,如图11~图13所示,分别为空载流量曲线、压力特性曲线、分辨率曲线,静态测试各项指标均符合小流量数字阀的要求。

图11 偏心拨杆数字阀空载流量曲线

图12 偏心拨杆数字阀压力特性曲线

图13 偏心拨杆数字阀分辨率曲线

由于数字阀的动态特性是由频率特性反映的,因此通过动态性试验装置进行了频率特性的测量与分析,得出结果如表1所示,其中动态性测试装置由液压能源、液压缸、信号发生器和频谱分析仪等组成。通过输入25%总幅值(±5°)和不同频率的正弦电流,测试偏心拨杆阀动态特性。

表1 系统的动态特性表

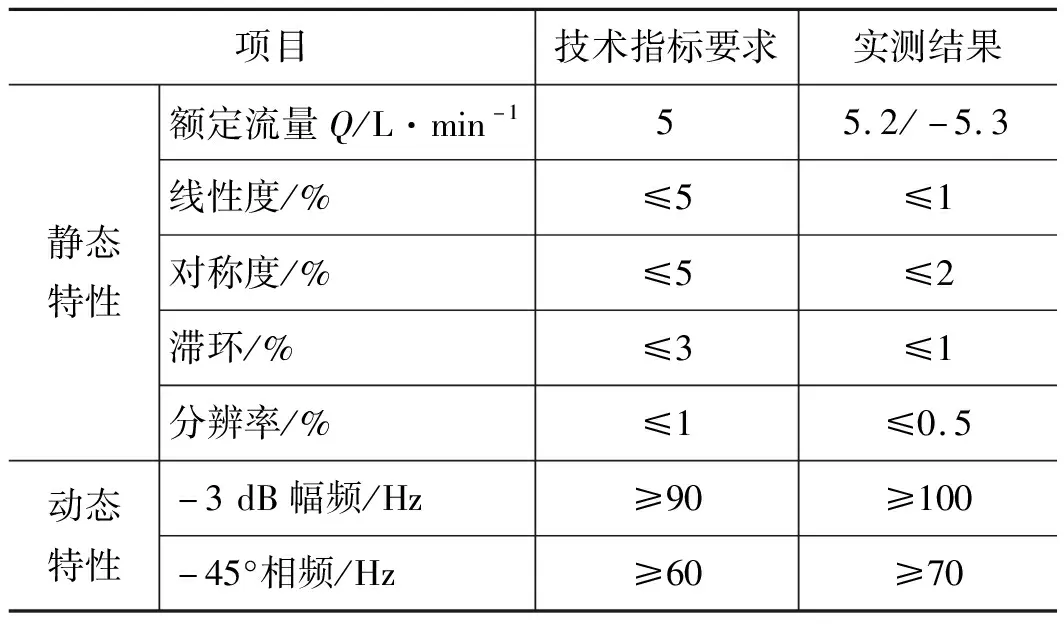

表2列出了小型化偏心拨杆阀各项指标的实测结果与目标的对比情况,各项指标实测结果均满足系统要求。

表2 偏心拨杆数字伺服阀测试结果(供油压力24 MPa)

5 结论

本研究在传统液压伺服阀上进行了创新,并设计了一种集成度高、体积小的有限转角位置伺服控制驱动器,通过采用高性能STM32及智能驱动模块LMD18200等,解决了传统控制驱动器电路复杂、体积大、引脚功能浪费等问题,并运用有效的软件算法实现了系统精确的位置控制。通过对系统测试,验证了控制驱动器静态和动态特性,各项性能指标均达到要求。