一种矩形柱模板附加主龙骨加固施工方法

时明雪,郑 璐,梁先军,李育权,何 强

(1、中国建筑第四工程局有限公司 广州510665;2、中建四局华南建设有限公司 广州510663;3、湖南交通工程学院 湖南衡阳421000)

0 引言

一般工程施工,采用钢管作为柱加固的主龙骨。当柱截面尺寸大于600 mm×600 mm时,受到钢管材料本身的特性限制,模板加固通常需要在柱中设置穿芯螺杆,才能保证浇筑混凝土时,避免爆模情况。目前地下城市为增加建筑容积率,通常采用框架结构或框架-剪力墙结构进行设计,因此大截面结构柱或超大截面结构柱被应用于越来越多工程实例。采用一种能够安全、快速、保证结构成型质量的加固体系,是研究的重点方向。目前已使用的方法有预制木盒加固法[1]、可调卡箍加固法[2-4]、工字钢穿孔加固法[5,6]、槽钢对焊加固法[7,8]、型钢替换木方作为主次梁法[9]等;为使大截面框架柱能够达到清水混凝土效果,邓亮文等人[10]对可采用的相关施工方法进行了分析,目前常用的是可调卡箍加固和型钢加固法。可调节卡箍加固法的优点是施工方便,缺点是用量较少时成本高,且柱截面超过1.2 m 以上受限条件较多。而型钢加固法对型钢材料进行穿孔破坏,不利于型钢材料周转,且螺杆必须跟随型钢进行设置,相对不便。

本文提出一种大截面柱加固技术,该技术具有节约材料、保证质量、提高工期、利于环保等优点。通过本文提出的加固技术,成功地在广州市番禺区某项目进行了应用,产生较高了的经济效益和社会效益。

1 工程概况

某项目位于广州市番禺区,项目总建筑面积约36.85 万m2,共有5 栋塔楼,塔楼最大建筑高度均为179.07 m。共5 层地下室。本工程为框架剪力墙结构,负5 层~2 层有钢骨混凝土框支柱,最大框支柱截面为1 500 mm×1 900 mm。

2 工法特点

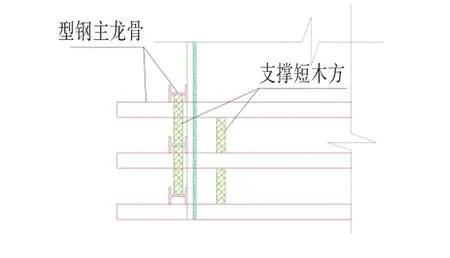

相较于传统的加固方式,附加主龙骨的加固施工方法能够在安全可靠的前提下,通过采用型钢龙骨,并设置附加主龙骨加固体系(见图1),优化对拉螺杆间距,避免在型钢材料上进行开孔、焊接等作业,提高了型钢的周转利用率。

在保证混凝土成型质量的同时,提高整体观感,优化墙体抹灰工程作业,减少工程湿作业范围,利于环保施工,且实现了较高的经济效益。该加固体系主要技术特点为:

图1 附加主龙骨加固体系Fig.1 Additional Main Keel Reinforcement System

⑴提高型钢周转利用率,节约型材。目前应用较多的是直接对主龙骨进行焊接或穿孔连接,此举严重损坏作为主龙骨的钢结构,对其直接烧焊等情况所产生的应力损失无法判定。采用附加主龙骨,可以采用将对拉螺杆固定在附加主龙骨上,避免对型钢开孔或焊接等有损加固做法,同时还可根据结构受力情况优化螺杆间距,真正达到节材目的。

⑵取材方便,造价低廉。采用型钢作为加固体系的主龙骨,可就地取材,采用现场常用的槽钢或工字钢等型钢材料,且可循环利用,节约资源。

⑶提高模板周转率。采用型钢等大刚度材料,替代传统普通钢管或方通作为主龙骨,进而能够取消中部穿芯螺杆,避免模板开孔,有效提高模板的周转效率,如图2所示。

图2 取消穿芯螺杆Fig.2 Cancel the Reinforcement of Core Screw

⑷成型观感效果好。采用附加主龙骨和型钢作为主龙骨的加固体系,结构成型面无额外的洞口修补或漏浆,无需修补,整体观感好,如图3所示。

图3 成型观感效果Fig.3 Shaping Effect

⑸经济效益高。采用附加主龙骨加固体系成型后,因观感好,可以优化掉结构墙体抹灰的施工工艺,减少工程湿作业施工,在工期、环保及经济效益上都极其有利。

⑹避免在钢骨上焊接对拉螺杆,减少钢结构热应力损失,不损伤整体结构强度。

3 施工工艺流程及操作要点

3.1 施工工艺流程

方案编制➝方案审批➝方案交底➝施工准备➝弹线定位(柱边线、50控制线)➝钢筋绑扎、验收➝模板安装、验收➝浇筑混凝土、监测模架变形➝成型拆模。

3.2 操作要点

⑴编制施工方案并提供计算书,审批通过后,对工人进行交底并现场指导,确保现场严格按照方案内容实施。

⑵弹线定边线和500 mm控制线,不得设置200 mm控制线,便于后期及时复核模板安装垂直平整度。

⑶安装完次龙骨,开始安装主龙骨。主龙骨采用16#工字钢安装,设置间距400 mm,从下往上设置,同时主龙骨竖向间距采用木方支撑(见图4),起临时固定作用,防止下落。同时采用铁丝固定在模板上,保证在附加主龙骨安装之前,主龙骨的安全稳定性。

图4 短木方支撑做法示意Fig.4 Practice of Short Square Timber Support

⑷主龙骨固定好,开始安装附加主龙骨,附加龙骨采用φ48×3.0厚钢管,竖向加固在主龙骨四周,同时对附加主龙骨穿对拉螺杆。对拉螺杆间距不用随主龙骨间距,在满足方案要求前提下,可依据受力情况调整间距(可按照下密上疏进行调整),如图5所示。

图5 螺杆间距Fig.5 Screw Spacing

⑸加固完成后,设置监测传感器,监测附加龙骨在浇筑过程中的倾斜程度;在主龙骨(槽钢)下部设置位移传感器,监测主龙骨(槽钢)在混凝土浇筑过程中的位移,制定预警值与报警值范围。

4 柱模板(支撑不等间距)计算书

4.1 荷载组合

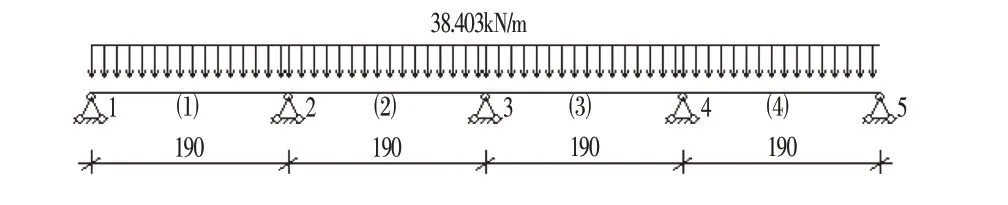

其荷载组合如表1所示,支撑设计如图6所示。

有效压头高度h=G4k/γc=38.403/24=1.6 m

承载能力极限状态设计值Smax=0.9max[1.2G4k+1.4Q3k,1.35G4k+1.4×0.7Q3k] =0.9max [1.2×38.403+1.4×2,1.35×38.403+1.4×0.7×2]=0.9max[48.884,53.804]=0.9×53.804=48.424kN/m2

Smin=0.9×1.4Q3k=0.9×1.4×2=2.52 kN/m2。

正常使用极限状态设计值S'max=G4k=38.403 kN/m2,S'min=0 kN/m2。

图6 螺杆间距设计Fig.6 Design of Screw Spacing

4.2 面板验算

现场模板厚度为15 mm,考虑尺寸偏差及周转磨损,厚度按照13 mm 计算。根据《建筑施工模板安全技术规范:JGJ 162-2008》,面板截面宽度取单位宽度,即b=1 000 mm。

W=bh2/6=1 000×132/6=28 166.667 mm3,I=bh3/12=1 000×133/12=183 083.333 mm4

考虑到工程实际和验算简便,不考虑有效压头高度对面板的影响。

4.2.1 强度验算

最不利受力状态如图7 所示,按四等跨连续梁验算,计算简图如图7所示。

图7 模板受力计算简图Fig.7 Stress calculation Diagram of Panel

静 载 线 荷 载q1=0.9×1.35×bG4k=0.9×1.35×1.0×38.403=46.66 kN/m

活载线荷载q2=0.9×1.4 × 0.7×bQ3k=0.9×1.4 ×0.7×1.0×2=1.764 kN/m

Mmax=-0.107q1l2-0.121q2l2=-0.107×46.66×0.192-0.121×1.764×0.192=-0.188 kN·m

σ=Mmax/W=0.188×106/28 166.667=6.675 N/mm2≤[f]=37 N/mm2,满足要求。

位于欧洲的波罗的海地区,从上世纪六七十年代开始逐渐重视波罗的海的环境保护,并逐步构建起海洋环保领域的区域合作。经过将近半个世纪的发展,波罗的海地区在赫尔辛基公约框架下建立起来的环保合作具有很强的综合性,机制化程度很高,做出了令人瞩目的贡献,成为世界半闭海地区海洋合作的典范。

4.2.2 挠度验算

作用线荷载q'=bS'max=1.0×38.403=38.403 kN/m;计算简图如图8 所示。ν=0.632q'l4/(100EI)=0.632×38.403×1904/(100×10 584×183 083.333)=0.163 mm≤[ν]=l/400=190/400=0.475 mm,满足要求。

表1 荷载基本组合Tab.1 Basic Load Combination

图8 面板挠度验算计算简图Fig.8 Calculation Diagram of Panel Deflection Checking Calculation

4.3 小梁验算

现场木方截面尺寸为50 mm×100 mm;考虑尺寸偏差及磨损,按照47 mm×95 mm计算。

4.3.1 强度验算

qmax=lSmax=0.19×48.424=9.201 kN/m

qmin=lSmin=0.19×2.52=0.479 kN/m。

小梁弯矩如图9所示。Mmax=0.184 kN·m,σ=Mmax/W=0.184×106/67 688=2.718 N/mm2≤[f]=12.87 N/mm2,满足要求。

图9 小梁弯矩Fig.9 Beam Bending Moment

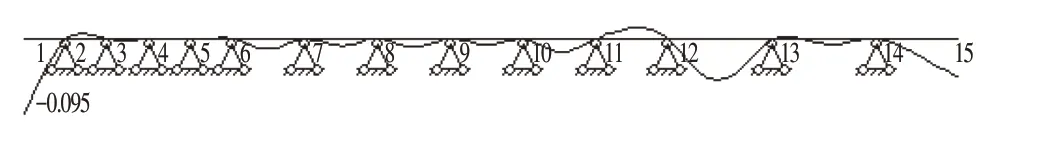

q'max=lS'max=0.19×38.403=7.297 kN/m,q'min=lS'min=0.19×0=0 kN/m。

小梁挠度变形如图10所示。νmax=0.095 mm≤[ν]=l/400=500/400=1.25 mm,满足要求。

图10 小梁挠度Fig.10 Deflection of Trabecula

4.3.3 支座反力计算

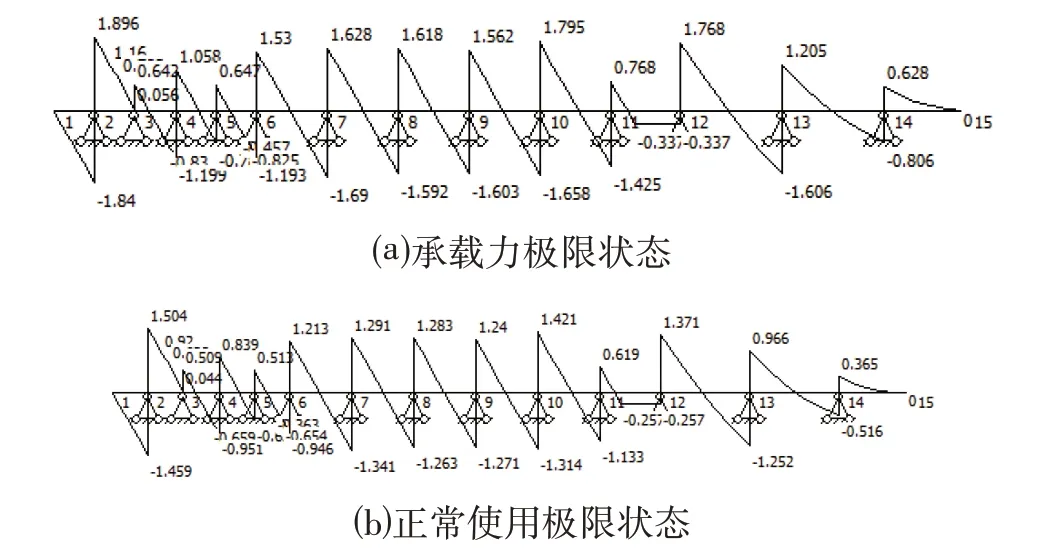

⑴承载能力极限状态

承载能力极限状态支座反力剪力如图11a 所示。R1=3.736 kN,R2=0.586 kN,R3=2.256 kN,R4=1.429 kN,R5=2.723 kN,R6=3.319 kN,R7=3.210 kN,R8=3.165 kN,R9=3.454 kN,R10=2.193 kN,R11=2.104 kN,R12=2.811 kN,R13=1.434 kN。

⑵正常使用极限状态

正常使用极限状态支座反力剪力如图11b 所示。

R'1=2.963 kN,R'2=0.465 kN,R'3=1.790 kN,R'4=1.133 kN,R'5=2.160 kN,R'6=2.632 kN,R'7=2.545 kN,R'8=2.511kN,R'9=2.736kN,R'10=1.752kN,R'11=1.627kN;R'12=2.218 kN,R'13=0.881 kN。

图11 小梁支座反力Fig.11 Inverse of Beam Support

4.3.4 抗剪验算

由图11a 可知,Vmax=1.896 kN,τ=3Vmax/(2bh)=3×1.896×103/(2×45×95)=0.665 N/mm2≤[τ]=1.485 N/mm2,满足要求。

4.4 柱箍验算

主梁采用16#国标工字钢计算。相关参数分别为:柱箍截面面积A=25.15 cm2;柱箍截面惯性矩I=1 130 cm4;柱箍截面抵抗矩W=141 cm3;柱箍抗弯强度设计值[f]=205 N/mm2;柱箍弹性模量E=2.06×105N/mm2;由4.3 节小梁验算的“支座反力计算”可知,柱箍取小梁对其反力最大的那道验算连续梁中间集中力取小梁最大支座;两边集中力取小梁荷载取半后,最大支座反力的一半。

4.4.1 长边柱箍

取小梁计算中l=1 900/(11-1)=190 mm=0.19 m 代入小梁计算中得到:

承载能力极限状态:Rmax=ηMax[3.736,0.586,2.256,1.429,2.723,3.319,3.210,3.165,3.454,2.193,2.104,2.811,1.434]=0.6×3.736=2.242 kN

正常使用极限状态:R'max=ηMax[2.963,0.465,1.790,1.133,2.160,2.632,2.545,2.511,2.736,1.752,1.627,2.218,0.881]=0.6×2.963=1.778 kN

4.4.2 短边柱箍

取小梁计算中l=1 500/(9-1)=187.5 mm=0.188 m代入小梁计算中得到:

承载能力极限状态:Rmax=ηMax[3.697,0.580,2.233,1.414,2.694,3.284,3.176,3.131,3.417,2.170,2.082,2.781,1.419]=0.6×3.697=2.218 kN

正常使用极限状态:R'max=ηMax[2.932,0.460,1.771,1.122,2.137,2.604,2.518,2.484,2.707,1.733,1.610,2.195,0.872]=0.6×2.932=1.759 kN

⑴强度验算

长边柱箍计算简图如图12a所示,Mmax=7.432 kN·m,σ=Mmax/W=7.432×106/116 800=63.63 N/mm2≤[f]=205 N/mm2,满足要求。

短边柱箍计算简图如图12b所示,Mmax=4.995 kN·m,σ=Mmax/W=4.995×106/116 800=42.765 N/mm2≤[f]=205 N/mm2,满足要求。

图12 主梁受力计算简图Fig.12 Stress Calculation Diagram of Main Beam

⑵支座反力计算

长边柱箍支座反力:

Rc1=11.21/η=11.21/0.6=18.683 kN

Rc2=11.21/η=11.21/0.6=18.683 kN

短边柱箍支座反力:

Rd1=8.872/η=8.872/0.6=14.787 kN

Rd2=8.872/η=8.872/0.6=14.787 kN

⑶挠度验算

长边柱箍计算变形如图13a所示,νmax=1.634 mm≤[ν]=l/400=2 276/400=5.69 mm,满足要求。

短边柱箍计算变形如图13b所示,νmax=0.742 mm≤[ν]=l/400=1 876/400=4.69 mm,满足要求。

图13 主梁受力变形Fig.13 Deformation of Main Beam

4.5 对拉螺栓验算

对拉螺杆类型为M16 型号,轴向拉力设计值Ntb=24.5 kN,扣件容许荷载为26 kN,N=Max[Rc1,Rc2,Rd1,Rd2]=18.683 kN≤Ntb=24.5 kN,N=18.683 kN≤26 kN,满足要求。

5 效益分析

5.1 经济效益

采用超大截面柱无穿芯对拉螺杆加固施工工法的共有8层,和普通穿芯螺杆做法相比,单层相关工序及工期对比情况如表2所示。

从表2 中可知:超大截面柱无穿芯对拉螺杆加固施工工法每层可节省工期2.5 d,共节省工期20 d。

⑴采用传统施工技术,柱每m2施工人工费(含后期塞缝等处理)约70.0元,而采用无穿墙螺杆施工技术柱每m2人工费约51.5 元。由此柱每m2可节约人工费为70.0-51.5=18.5 元,共节约18.5×1 230=22 755元。

⑵按节约工期20 d 所产生的经济效益:每天管理人员按20 人,平均工资5 000 元/人/月,水电费1.5 万元/月,设备租凭费按20 万/月计算,则经济效益为:(20×5 000+15 000+200 000)×20÷30=210 000元。

⑶传统的柱模板加固为双钢管加固,双钢管租赁费为130 元/t/月,12 个月起租。16#穿墙螺杆费用为8.5 元/m,每根柱竖直方向10 道柱箍,可周转使用。一次需要投入的费用为:

①双钢管:[(2+2.4)×2×16]×3×4=1 843.25 m,重量为1 843.25 m×3.3 kg/m=6 082.7 kg=6.1 t,费用为6.1×130×12=9 516元;

②穿墙螺杆:(5×2×10+6×2.4×10)×3×4=2 928 m,费用为2 928×8.5=24 888元;

故传统柱加固材料一次投入所需费用为:9 516+24 888=34 404元。

⑷采用型钢加固柱模板时,16#工字钢采用其他项目调拨方式,综合费用为50 元/m,共设置11 道工字钢,使用完毕后,可周转使用悬挑外架使用,其成本综合考虑在悬挑外架内,不在此处考虑。16#对拉螺杆费用为8.5元/m,每根柱竖直方向共设置20道对拉螺杆,材料周转使用,一次需要投入的费用为16#对拉螺杆的费用:[(2+2.4)×2×20]×3×4=2 112 m,费用为2 112×8.5=17 952元。

故采用槽钢加固材料一次投入所需要的费用为17 952元。

⑸采用传统施工技术柱每m2施工需要木模板材料费用65.5元,可周转5次,不可回收,造价13.1元/m2,PVC套管材料费用约1 元/m2,实际造价为10 元/m2。采用无穿墙螺杆施工技术,木模板材料费用65.5 元,可周转10次,不可回收,实际造价6.55元/m2。每m2节省材料费用13.1-6.55=6.55元,共节约材料费用6.55×1 230=8 056.5元。

⑹总经济效益:22 755+210 000+(34 404-17 952)+8 056.5=257 263.5元。

⑺综合效益:257 263.5÷1 230=209.16元/m2。

5.2 社会效益

超大截面柱无穿芯对拉螺杆加固施工工法推进了绿色环保、质量可靠的矩形柱施工的飞速发展,促进了大截面柱模板周转次数明显增加,节省了施工过程中模板的损耗,提高了模板的利用率。该方法避免了传统方法施工后存在的螺杆孔,提高了后期柱混凝土表面的感观质量,能满足施工绿色、环保的要求。

表2 本方法与传统工艺做法工期对比Tab.2 Comparison of Construction Period between this Method and Traditional Process (d)

6 结论

本文提出的一种矩形柱附加主龙骨加固的施工方法,以广州市番禺区某项目为依托,通过该加固方法,提高了型钢周转利用率和整体观感,减少了工程湿作业范围,利于环保施工,实现了较高的经济效益。