超快激光精密制造技术的研究与应用

杜 洋,赵 凯,朱忠良,王 江,邓文敬,梁旭东

(上海航天设备制造总厂有限公司,上海 200245)

1 引 言

近年来,随着激光行业的飞速发展,激光器成本逐渐降低,激光脉冲宽度逐渐从以前的纳秒(10-9s)突破到皮秒(10-12s)、飞秒(10-15s)、甚至阿秒(10-18s)[1],其中皮秒和飞秒激光可统称为超快激光,它具有极高的峰值强度,与材料的作用速度比热扩散速度更快,使得超快激光可以非常精确地控制材料的加工状态,在打孔、切割、划线、沉积成形等高精度微加工领域有着巨大潜力[2-3]。同时,由于超快激光的峰值强度极高,可在透明材料中产生非线性多光子吸收现象,使得超快激光能够以超高精度加工透明材料。此外,若将超快激光焦点位置设置在透明材料内部,多光子吸收现象可限制发生在靠近焦点的极小区域内,从而实现透明材料的内部改性和三维微纳加工[4]。

基于以上特性,超快激光精密制造技术的研究和应用迅速发展。本文首先梳理了超快激光精密制造技术的发展历史,综述了超快激光精密制造技术在表面加工(包括表面钻孔、划线、切割、焊接和表面构型)及增材制造加工领域的工艺研究及应用进展,同时介绍了超快激光精密制造装备在国内外的研制情况,并探讨了国内装备同国外装备存在的研制差距,最后总结了当前超快激光精密制造技术的应用现状及发展趋势。

2 发展历史

超快激光精密制造技术的发展历程可追溯到50多年前。1964年,DiDomenico等人在激光腔中固定纵向模式之间的相位,首次实现皮秒脉冲的产生[5]。随后,研究人员在如何进一步放大皮秒脉冲能量及提取更高的能量做出了大量工作[6-8]。1987年,Srinivasan R和Kuper S等人分别作做了两组飞秒激光烧蚀聚合物试验,试验表明:烧蚀区几乎没有形成热影响区[9-10]。1989年,stuke等人试验发现超快激光带来的多光子吸收现象可对透明材料进行清洁烧蚀[11]。90年代初期,为保证超快激光带来的非线性效应不破坏晶体的前提下放大脉冲,啁啾脉冲放大技术迅速发展,使得超快激光变得更容易被更多的研究人员使用。1997年,Maruo S等人利用近红外飞秒激光进行立体光刻,直接制备透明材料三维微纳米结构,实现了超快激光在3D打印中的应用[12]。2003年,Hashida M等人发现线偏振超快激光可与材料作用在表面产生纳米波纹,之后研究人员基于此发现,在纳米尺度材料加工领域对超快激光与材料的作用进行了广泛研究[13]。

国内的上海光机所和西安光机所在超快激光与物质的相互做和在交叉学科的前沿基础研究等方面也取得了重要进展。如上海光机所成功建成具有国际一流水平的5.4 TW、46 fs级小型超强超快激光实验装置,同时在超强超快激光与小分子相互作用的动力学行为、与高温高密等离子体作用行为及超强超快激光驱动的高次谐波辐射等研究方面取得了诸多成果。

随着啁啾脉冲放大技术的逐渐成熟,超快激光系统的性能进一步提高,超快激光精密制造技术在全新的实验室尺度上,直接推动了激光科学、分子物理学、等离子体物理学、凝聚态物理、非线性科学等一系列基础学科的发展,同时为化学动力学、微结构材料科学、生命科学等前言交叉学科的发展提供了创新手段。

3 超快激光精密制造技术工艺应用研究进展

3.1 表面加工

超快激光可以最大限度地减少激光与材料作用的热影响区,从高导热金属材料到低热阻聚合物及脆性透明材料,均可以进行精确地烧蚀,实现超高清洁性精度加工。基于这种优良的微加工特性,超快激光在表面加工领域工可应用于表面钻孔、划线、切割、焊接及表面微构型。

钻孔:超快激光在工业加工中的重要应用是材料的钻孔或铣削。由于飞秒激光烧蚀不涉及热效应,可以获得比其他方法更好的微加工特性,与纳秒激光相比,飞秒激光打孔可产生更精确的孔,且残余损伤及再沉积材料较少。德国弗朗霍夫研究所通过开发的超快激光螺旋钻孔光学系统,生产具有高纵横比的精密孔(图1),最大纵横比约20∶1,脉冲持续时间为12 ps,焦距直径为25 μm。可应用在钢、玻璃和陶瓷中的高纵横比精密微孔加工,制造喷丝头,喷射器及通气孔等。目前,这种精密微孔加工技术越来越多地用于传感器和过滤系统领域。

图1 皮秒激光加工微孔Fig.1 picosecond laser processing of micropores

在航空航天领域,西安光机所利用超快激光极端制造技术对高压涡轮叶片气膜孔进行“超精细冷加工”,完成小空腔(0.5 mm)叶片对壁无损伤微孔加工,实现超高精度(2 μm)及异型气膜孔的高品质加工(见图2),为新型航空发动机叶片的研制提供了重要的技术支撑。同时,西安光机所使用飞秒激光技术实现航天霍尔推进器中流量控制板微小孔的精确加工(见图3),可以使其控制精度由原来的mg/s提升至μg/s,减少燃料携带量约20 %,目前其部分关重件已成果完成在轨验证,促进了航天推进系统升级。

图2 某发动机喷油嘴喷孔(孔径0.35±0.05 mm)Fig.2 Nozzle hole of an engine(aperture 0.35 ± 0.05 mm)

图3 流量控制板(50±2 μm)微孔制备Fig.3 Micropore fabrication of flow control board(50±2 μm)

表面划线:表面划线是指将聚焦的激光扫描在材料的表面上形成连续的线或槽,而没有穿透材料,应用于光伏行业,如用于晶体硅模块中的边缘隔离。大多数晶体硅光伏制造商使用磷扩散法,在掺杂p的硅晶片上涂覆一层掺杂n的外层来形成电池p-n结,其中掺杂n的外层可能在组件的前后触电之间形成有害电连接,因此需要边缘隔离的方式,即在掺杂n的外层上形成连续凹槽,隔离电流。目前用于实现边缘隔离的方法包括有纳秒刻蚀、等离子体刻蚀及化学刻蚀等,而使用超快激光在边缘层划线开槽具有凹槽窄、精度高、效率高和可靠性强等优点,同时与传统的纳秒激光处理相比,隔离槽更为干净,其应用示意图如图4所示。

图4 激光划线在电池p-n结边缘隔离上的应用[14]Fig.4 application of laser scribing on edge isolation of p-n junction of battery

切割:超快激光不仅用于加工槽或孔,也可以直接切割这些材料。在微电子工业中,切割用来分离多个单独的集成电路芯片。图5所示的是有多模晶圆片的图像。微电子工业界使用的厚晶圆片(大于150 μm),可以通过带有金刚石涂层的金属丝刀片加工制成,而现在工业需要50 μm甚至更薄的晶圆片,那么使用原有的加工方法可能会产生裂纹。然而,非接触式激光切割,可以有效地切割这些晶圆片,同时具有更高的精度和产量。此外,超快激光切割小切割线允许更多的电路芯片放置在光刻加工晶圆上,可有效降低加工每个芯片的平均成本[15]。

图5 一种光刻加工晶圆片的原理图Fig.5 Schematic diagram of a photolithographic wafer

焊接:对于异种材料的焊接一直是材料加工行业的难题,其中,玻璃和金属的焊接更鲜有报道,美国NASA的戈达德团队使用飞秒激光进行实验,成功将玻璃焊接到铜上,将玻璃焊接到玻璃上。传统的方法是使用环氧树脂粘合这两种材料,但它会释放出气体并将污染物沉积在镜子和其他敏感的仪器组件上。因此,使用超快激光可以以一种独特的方式与材料相互作用,而不熔化目标材料。目前,其团队在将研究范围扩大到更奇异的材料,如蓝宝石和Zerodur,以及钛、因瓦、科伐尔和铝等金属——这些材料通常用于航天仪器,如图6所示。

图6 非金属材料焊接在金属材料上的例子Fig.6 Examples of non-metallic materials being welded to metallic materials

表面构型:根据激光强度、偏振度、时空光束分布、激光波长和加工气氛等条件,通过与超快激光束的相互作用,可以在各种材料表面形成不同类型的微纳米结构。目前,国内外学者使用飞秒激光在材料表面产生的结构,包括圆锥峰[16],周期光栅[17]和波纹等。利用飞秒激光制成的表面微结构具有一些特殊应用,比如材料表面的抗反射性和疏水性。其中抗反射性能,一方面有助于提高材料表面对特定电磁辐射的耦合和利用效率以及对特征电磁信号的辨别能力,另一方面可以屏蔽或消除有害电磁波的干扰,在太阳能高效吸收和利用、光电子产品、红外传感和成像、军事隐身、以及机载/星载设备等诸多领域均具有广阔的应用前景[18]。

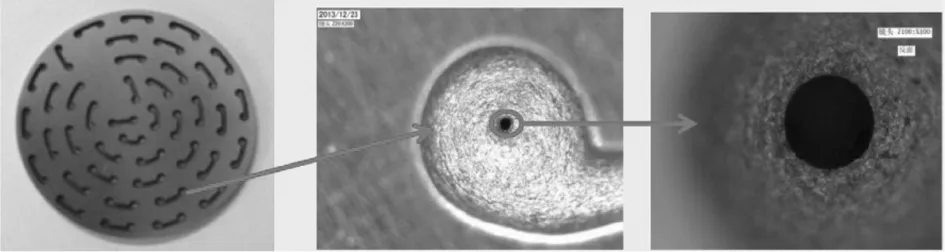

美国罗切斯特大学郭春雷研究组[19-20]用飞秒激光处理高反射金属表面(如Au、Ag、Pt、Ti、Al、W 等),制备了周期约100 μm 的沟槽结构,沟槽表面覆盖有发达的纳米颗粒团簇,从而构成了微纳米双尺度复合的表面结构形式。在250~2500 nm 的波谱范围内,其总反射率下降到5 %~10 %,使原本高反射的光泽金属表面在可见光下呈现为黑色,被称为“黑色金属”,见图7。

图7 飞秒激光制备的Ti表面微纳米结构Fig.7 microstructure of Ti surface produced by femtosecond laser

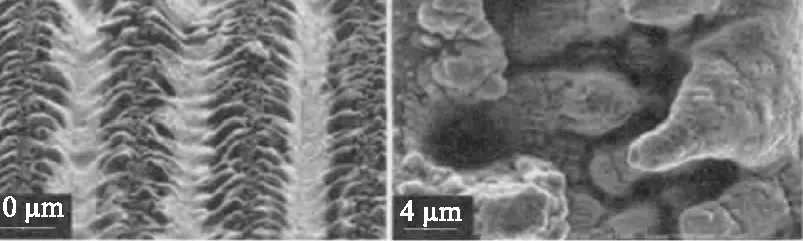

对于非金属,在硅的表面添加抗反射涂层,通常是氮化硅,但仍然会留下约10 %的未吸收光[21]。正是由于这个原因,使用飞秒激光对硅表面进行纹理处理已成为一个重要的研究领域。纳秒激光器也被用于在Si中创建用于抗反射性的结构。由飞秒激光在卤素气体(如SF6和Cl2)中的几百个脉冲照射形成,并产生微米大小的准有序锥形结构阵列,所产生的结构可以强烈地减少入射光的反射,从而使硅表面的金属镜面光洁度改变为深亚光黑色,如图8(a)所示,称为黑硅,这种织构化的硅表面有利于提高光伏太阳能电池应用的效率[22]。

除了抗反射性,同样的激光辐照硅表面具有疏水性,在航空航天和海军的防冰、减阻、自清洁和高效吸光等领域显示出显著潜力,具有高加工精度和灵活性的优点。研究表明,飞秒激光可对材料进行纹理处理,通过改变激光强度,有可能控制表面纹理上的尖峰大小,从而控制材料表面的疏水性,这种结构定量地模拟了天然荷叶的结构和拒水特性,从而表现出超疏水性,如图8(b)[23]所示。

图8 超快激光表面加工微结构产生的光捕获性和疏水性Fig.8 light trapping and hydrophobicity produced by ultrafast laser surface processing microstructure

3.2 增材制造

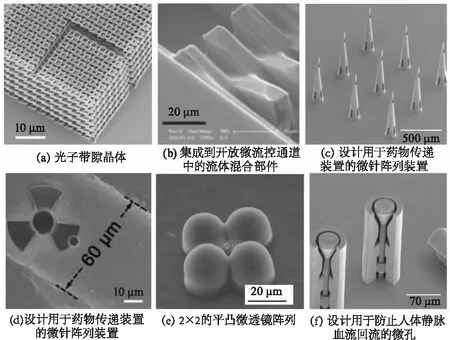

使用超快激光代替传统激光进行增材制造,主要应用于立体光刻技术及激光粉末熔化成形技术。其中,使用近红外飞秒激光进行的立体光刻被称为TPP,该技术基于双光子吸收的内部改性,将近红外飞秒激光聚焦在可光固化环氧树脂中,能够形成三维微观和纳米结构。图9示出了使用TPP制造的3D微纳米结构的例子:(a)光子带隙晶体[24],(b)集成到开放微流控通道中的流体混合部件[25];(c)设计用于药物传递装置的微针阵列装置[26];(d)通过外加磁场旋转的微涡轮机[27];(e)2×2的平凸微透镜阵列[28];(f)设计用于防止人体静脉血流回流的微孔[29],设计用于药物传递装置的微针阵列装置。

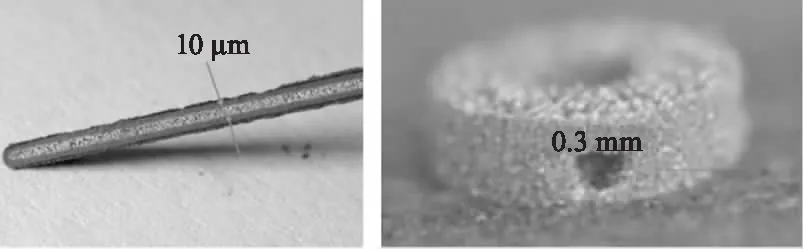

使用飞秒光纤激光对钨材料的粉末进行熔化成形时,与长皮秒激光和连续波激光相比,飞秒光纤激光器不仅可以制作3D零件,还可以改变微观结构和晶粒尺寸,获得了晶粒细化、硬度提高的全致密钨制件(见图10、11[30]),综上,飞秒光纤激光以其可控的加热速度及快速熔化等特点,在制备以前无法实现的高熔点材料和复杂结构方面具有巨大的潜力。

图9 使用TPP制造的3D微纳米结构的例子Fig.9 Example of 3D micro nanostructures made with TPP

图10 飞秒激光成型钨粉Fig.10 Femtosecond laser shaped tungsten powder

图11 飞秒激光成型钨粉横截面(左) 与普通连续激光(右)对比Fig.11 Cross section comparison of femtosecond laser shaped tungsten powder with ordinary continuous laser

4 超快激光精密制造装备研究进展

目前国内外学者使用超快激光精密制造技术在材料加工领域具有较好的应用。随着技术需求的不断扩大,超快激光精密制造装备的研制也变得十分重要。

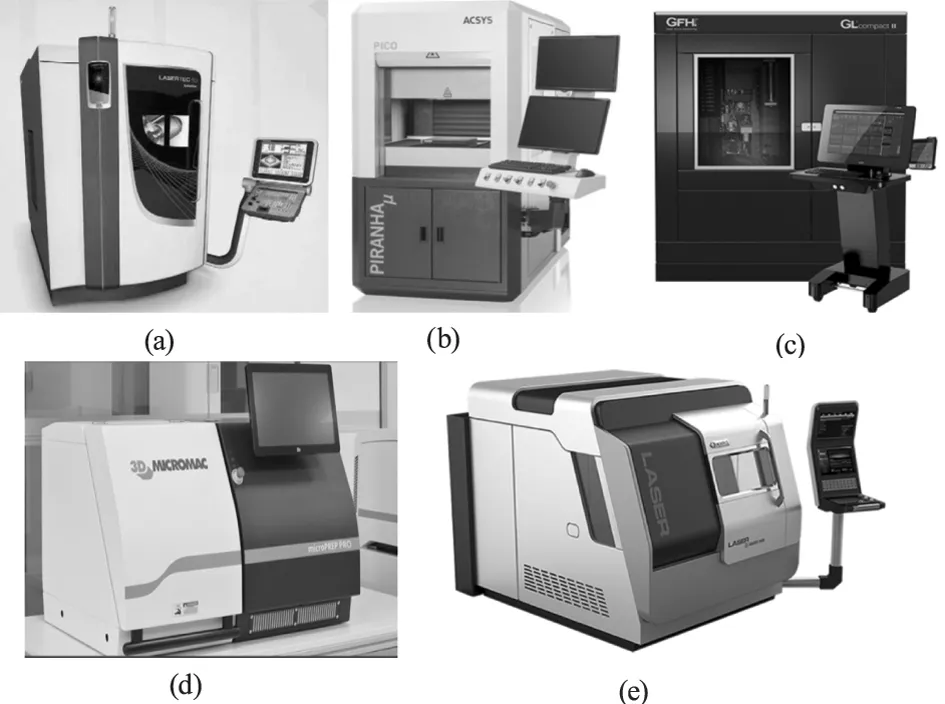

德国DMG公司研制的皮秒激光精密制造装备LASERTEC 50(图12(a)),其加工尺寸为500 mm×500 mm×700 mm,使用5轴技术控制技术,实现精细轮廓的加工、腔体零件的加工及三维激光雕刻等功能,具有高动态性、高精度及长期稳定性等特点。

德国ACSYS公司研制的紧凑型超快激光雕刻系统PIRANHAμPICO(图12(b))配备了最新一代的光线激光系统及飞秒激光系统,占地面积小于2.5 m2。其内部支架由温度稳定且低振动的花岗岩设计组成,定位精度达10 μm以内,可在不同材料上进行激光雕刻。

德国GFH GmbH公司新开发的紧凑型GL compact II(图12(c))超快激光设备工作行程为400×400 mm,配备高精度定位系统,重复定位精度在3 μm内,该设备的应用几乎覆盖了从微钻、精密铣削到激光车削的整个激光减材加工领域。

德国3D MICROMAC公司研制可用于微结构诊断的桌面级超快激光精密装备microPREPTM(图12(d))。可以使用它加工复杂的3D形状样本,通过皮秒微加工处理微米级精度的产品,可保证几乎不损坏结构,且无污染。同时这种新工艺与纯离子束加工工艺相比,烧蚀速率高了三个数量级。

国内投入到多轴超快激光精密装备研制领域的研究机构极少,其中,西安中科微精光子制造科技有限公司研制的多轴飞秒激光微孔加工设备MicroDrill 100(图12(e))具有特征点自适应定位功能,可实现复杂曲面的空间角度微结构加工,实现金属、非金属及复合材料的高精度微结构加工,其加工微孔的最大深径比为20∶1,表面粗糙度达0.4 μm,已在航天动力、电子、汽车等领域实现应用。

图12 超快激光精密制造装备Fig.12 ultrafast laser precision manufacturing equipment

综上,可以看出,目前国外掌握超快激光多轴联动精密装备研制技术的生产单位主要以德国为主,以DMG、ACSYS、3D MICROMAC等公司为代表。国内一些单位目前也在研制相关装备,但核心研制技术及应用仍然存在一定差距,主要集中在以下几个方面:

(1)装备加工规格偏小,不能适宜地满足型号研制需求;

(2)装备专用软件功能不足,难以实现复杂零件的表面加工;

(3)工程应用范围不多,目前还不能形成多批次的产业链;

(4)装备精度、稳定性及辅助功能方面亟待提高;

(5)激光光源的稳定控制技术尚未成熟。

5 结 论

现有的研究成果表明,超快激光在精密制造方面具有独特的优势,其超短脉冲宽度和极高的峰值强度是现有微加工技术无法实现的,它可以对各种材料(包括金属、半导体、陶瓷及聚合物材料等)进行高质量、高精度的表面微纳加工,在航空、航天、汽车、医疗等领域有着巨大的应用前景。根据近年来超快激光精密制造技术的发展情况,可以看出后续的研究应主要关注以下几个方向:

(1)超快激光精密制造技术与减材、增材制造技术的结合有待提高,可提供几何形状多样化的能力,有助于提高超快激光的加工性能。

(2)开发高功率、稳定、可靠、价格合理的超快激光系统,可加快超快激光精密制造技术在民用行业中的应用。

(3)通过超短脉冲激光加工金属,精确控制结构形貌和尺寸仍然是研究的难点,未来激光加工微细结构的应用取决于对于微纳米结构尺寸的有效控制。

(4)目前超快激光在航空航天领域里多用于金属表面微孔加工,后续可重点研究超快激光作用在材料表面所体现的抗反性及疏水性在航空航天上的应用。