激光熔覆曲面基体曲线轨迹成形内部质量与效率影响研究

张 浩,练国富,陈昌荣,黄 旭,冯美艳

(福建工程学院机械与汽车工程学院,福建 福州 350118)

1 引 言

由于激光熔覆具有高能量密度(104~106W/cm2)、快速冷却速率(104~106K/s)的特性,使熔覆层具备热影响区小、基体形变量小、稀释率低、良好的冶金结合性等优异性能[1-2],目前已广泛应用于汽轮机叶片、齿轮以及模具等大规模表面改性与修复。

关于激光熔覆的工艺参数优化,大量学者进行了研究。Goodarzi[3]等通过全因素试验方法研究了激光功率、送粉速率及熔覆速度对单道熔覆层几何特征(高度、宽度及润湿角)的影响规律,通过数学统计分析方法,建立了输入参数与熔覆层几何特征之间的关系。Barekat[4]等同样采用全因素试验方法研究了熔覆工艺参数(激光功率、激光扫描速度、送粉速率)对单道熔覆层的几何特征(宽度、高度、基材熔化深度、稀释率及润湿角),并通过线性回归分析方法得到参数与输入指标形如PaSbFc(a,b,c为常数)的组合工艺参数,构建了经验模型,基于关系模型,构建了激光熔覆组合参数工艺图,得到最佳工艺参数区间。Liu[5]等采用田口正交试验设计方法,研究了激光功率、扫描速度、送粉速率、保护气流量对单道涂层宽度、高度及基材熔化深度影响规律,并以相对能量密度为目标通过信噪比优化输入参数,得到最佳工艺参数。Zhu[6]等基于正交试验设计方法,首先建立激光功率衰减模型,继而研究不同送粉速率及扫描速度对稀释率影响,又分析三个参数对熔覆层宽度、高度、表面粗糙度、润湿角及组织结构影响,最后对多目标进行优化,获得成型质量最佳熔覆层,获得了预期几何特征及组织结构。Mahamood[7]等利用激光金属沉积工艺(LMD),研究激光功率、扫描速度、送粉速率、气流量对金属沉积粉末利用率的影响关系,构建四因素两水平16组全因素试验,得到了参数与粉末利用率的关系模型。

现有的研究发现在工艺参数优化方面取得了明显的突破,但是大部分都是以平面基体熔覆层展开研究,并且大多以几何特征(熔覆层宽度、高度、稀释率、润湿角以及基材熔化几何特征等)进行多目标优化。激光熔覆过程由于温度梯度问题容易产生气孔等内部缺陷,不利于改善熔覆层性能,同时曲面基体对熔覆层气孔及熔覆效率的控制与预测更具挑战。本文采用响应面试验设计方法的中心复合设计模块,研究不同工艺参数(激光功率、扫描速度、气流量以及圆柱基体半径)对曲面基体熔覆曲线轨迹成形的气孔率以及成形效率的耦合作用机理,有效减小气孔率等缺陷,提高熔覆效率,获得曲面基体曲线轨迹熔覆成形内部质量与效率的预测与控制方法。

2 试验设计

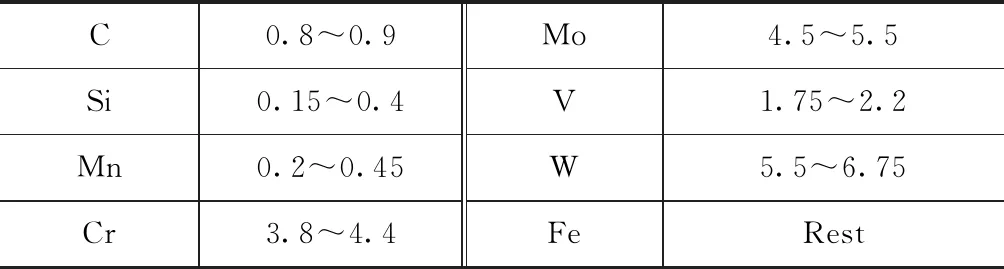

试验选择45#钢圆形棒料为基体材料,基体长度为70 mm,壁厚为5 mm,熔覆过程中采用直径为3 mm的圆形光斑,熔覆粉末选择W6Mo5Cr4V2高速钢粉末(四川成都华寅粉体有限公司),其粒径大小为48~106 μm,此粒径大小满足熔覆设备送粉需求,W6Mo5Cr4V2高速钢粉末化学成分如表1所示。

表1 W6Mo5Cr4V2化学成分(wt %)Tab.1 Chemical composition of W6Mo5Cr4V2(wt %)

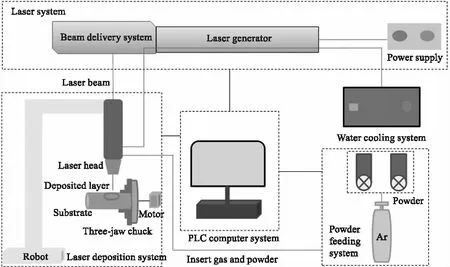

激光熔覆系统如图1所示,由德国IPG的YLS-3000激光器,美国Lasermech提供的FDH0273/焦距300 mm激光熔覆头,日本FANUC的M-710iC/50工业机器人,中国三河同飞的TFLW-4000WDR-01-3385激光水冷却机以及中国松兴CR-PGF-D-2气流式送粉系统、日本Mitsubishi的PLC整机控制系统、SX14-012PULSE激光脉冲波形控制系统、外设三抓卡盘组成。熔覆过程中的保护气体以及送粉气体选择氩气。

基体进行熔覆之前,用无水乙醇将表面油污清洗干净,将W6Mo5Cr4V2高速钢粉末置于真空烘干机120 ℃环境中烘干30 min,以达到去除粉末水气的目的,防止熔覆过程中出现送粉管道堵塞问题。表2所示为熔覆参数变量表,根据表2所示试验方案进行熔覆试验,熔覆后的样件进行线切割、镶嵌、打磨、抛光等处理,随后在4 %硝酸酒精中浸蚀30 s以便在日本Hitachi High-Technologies的TM3030Plus扫描电镜下进行气孔及截面形貌的观察,最后采用KH-1300(Hirox Co Ltd,Tokyo,Japan)三维显微系统测量熔覆层尺寸(气孔面积、熔覆层面积),气孔率及熔覆效率计算公式如公式(1)、(2)所示,通过多次测量求其均值,试验结果如表3所示:

(1)

图1 激光熔覆系统Fig.1 Laser cladding system

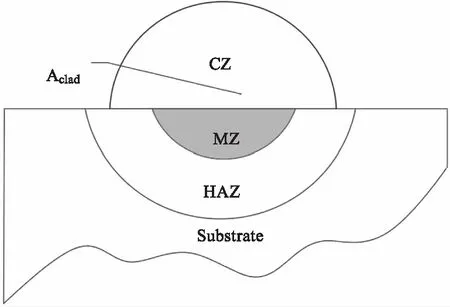

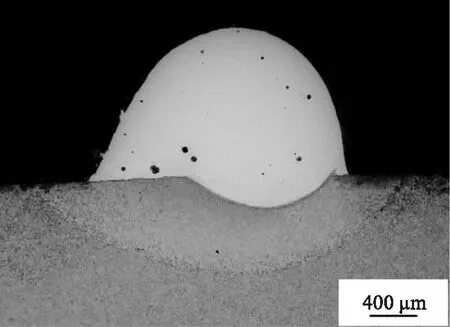

图2 熔覆样件截面示意图Fig.2 Schematic cross-section of the clad

式中,Apore为熔覆层内所有气孔面积之和;Aclad为熔覆层截面面积,熔覆层截面及成形样件截面示意图如图2、3所示,其中图2中CZ表示熔覆区,MZ表示基材熔化区,HAZ表示热影响区,Substrate表示基体。

Cladding Efficiency=Aclad×SS

(2)

式中,Aclad同样为熔覆层截面面积;SS为扫描速度。

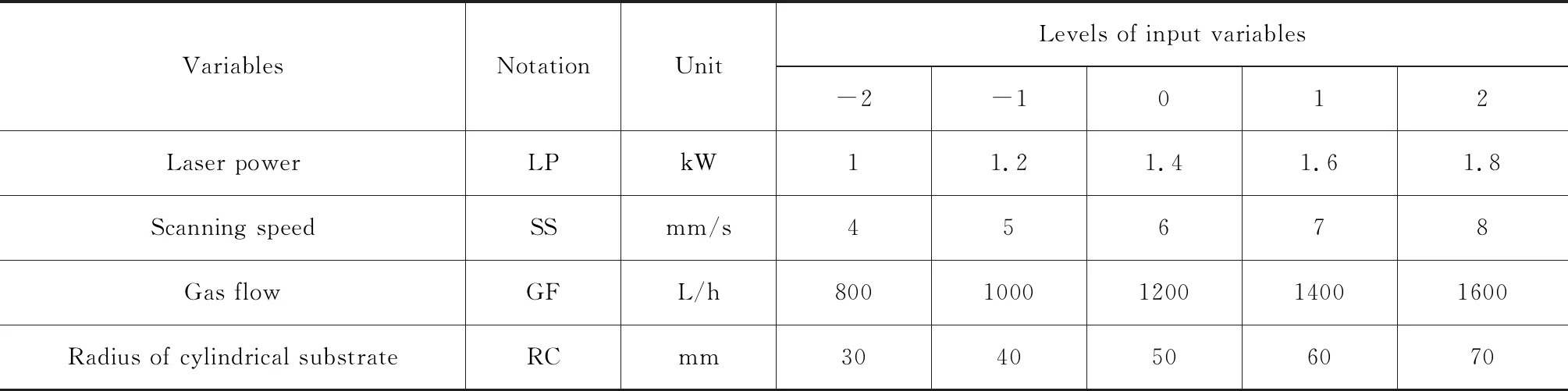

响应面法(Resopnse Surface Methodology)是试验设计(Design of experiment)中用于构建输入参数与输出过程变量之间的经验模型的一种方法。中心复合设计(Central composite design)是最常用的模块,在输入参数的限制条件下,最终多目标优化的最佳值可以是特定函数的最小值、最大值或特定目标值[8-14]。本文研究四个输入参数激光功率、扫描速度、气流量、圆柱基体半径对熔覆层气孔率、熔覆效率两个输出作用关系,四因素五水平中心水平共计30组试验,具体见表2、3,响应面法二阶数学模型表达式如公式(3)所示,其中,β0为截距系数,βi、βii、βij分别为模型一次项、二次项及交互项回归系数,xi、yj分别为输入变量,k为参数数量,ε为残差。

图3 熔覆样件截面形貌图Fig.3 Cross-section of the clad

(3)

表2 试验参数变量表Tab.2 Test parameter variables

表3 中心复合设计与结果Tab.3 Central composition design and results

3 试验结果及分析

3.1 方差分析

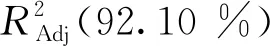

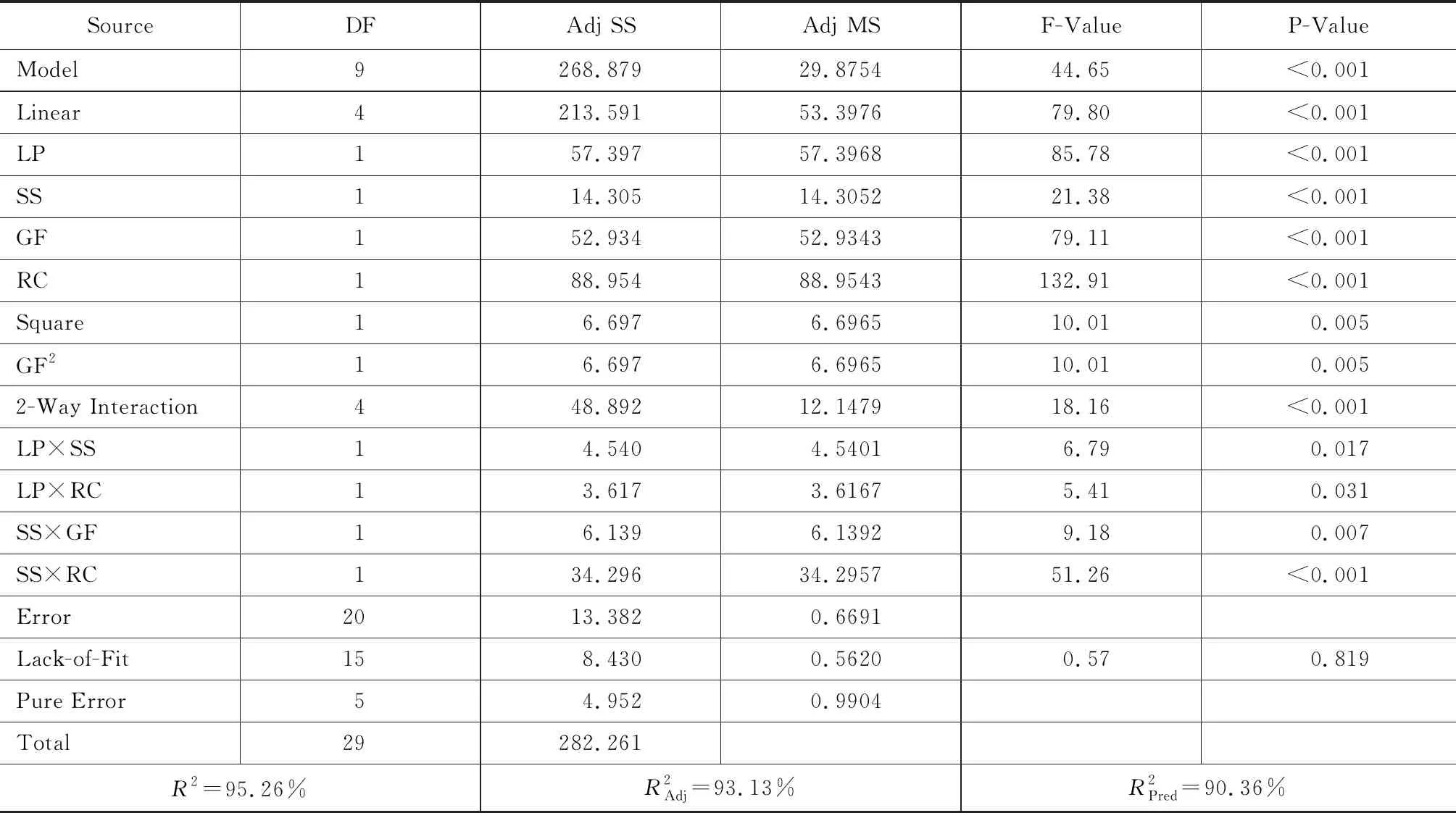

经过方差分析及多元回归分析得到各因素与气孔率、熔覆效率的数学经验模型分别如公式(4)、(5)所示。

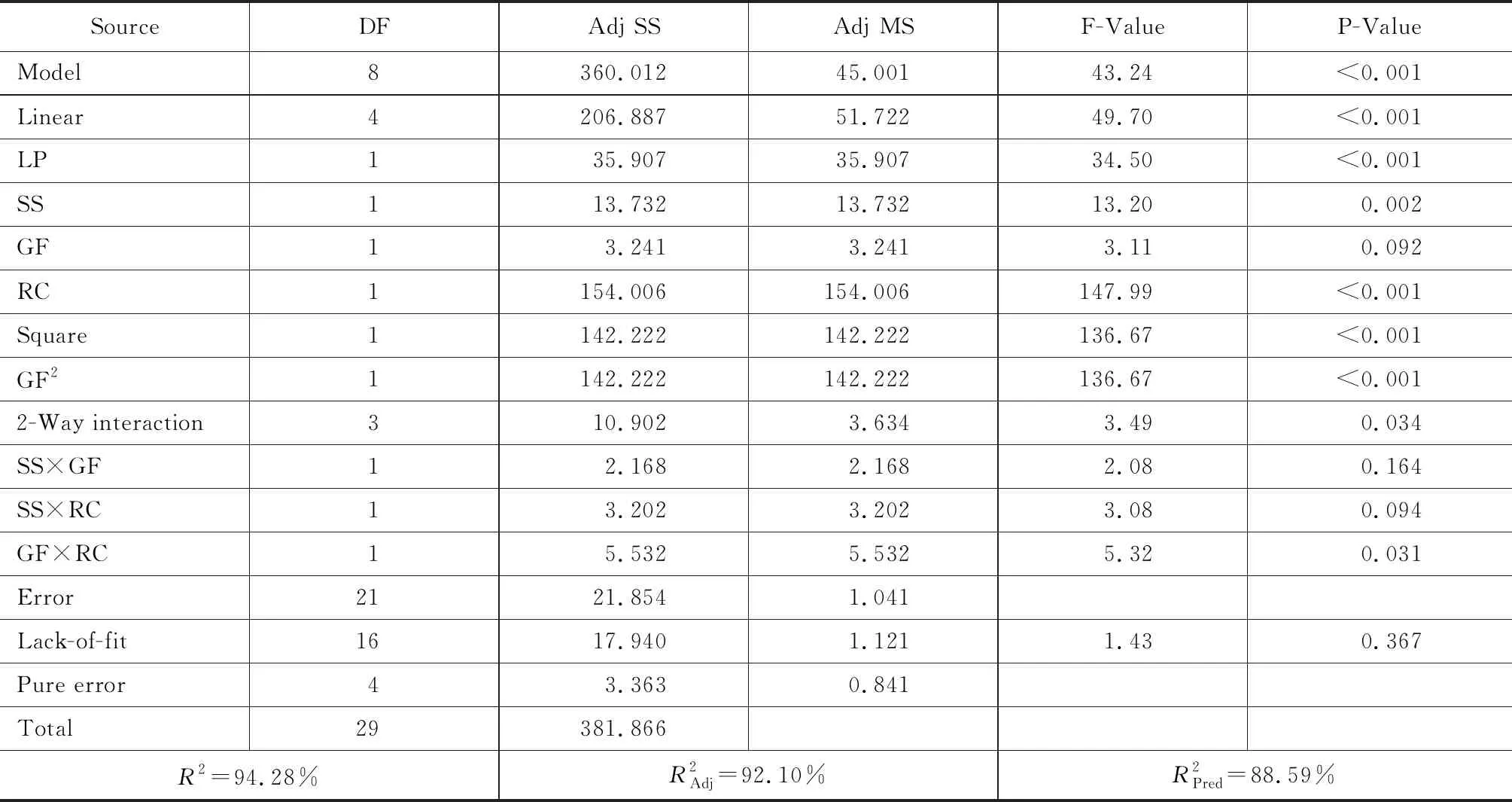

表4 气孔率方差分析表Tab.4 Variance analysis of porosity

表5 熔覆效率方差分析表Tab.5 Variance analysis of cladding efficiency

poroisty=-7.371+20.134×LP+0.897×SS-2.923×10-3×GF-0.353×RC-2.663×LP×SS-0.238×LP×RC-3.097×10-3×SS×GF+0.146×SS×RC+1.226×10-5×GF2

(4)

Cladding Efficiency=-71.728+6.116×LP+5.202×SS+0.013×SS+0.013×GF-0.338×RC-1.841×10-3×SS×GF-0.045×SS×RC+2.940×10-4×GF×RC-5.556×10-5×GF2

(5)

3.2 气孔率模型分析

通过检查试验值的残差分布方式(残差分析)来评估所建立模型的有效性,残差表示观测值与使用回归模型预测的拟合值之间的差异,残差越小,表明所建立回归模型精度越高。如图4所示为Minitab 17.1.0软件拟合气孔率的残差图,其置信水平为95 %,30组残差数据点有规律地并且大致沿着残差正态概率图中的直线分布,表示残差或误差项处于可接受正态分布中。通过残差与拟合值图(Versus Fits)发现,残差数据点是随机分布的,残差分布未遵循特定的分布模式[11-13]。频率与残差图(Histogram)表明了残差与模型效率的评估相关,描述了残差通常以近似为0为中心并且大致呈对称平均值分布,表明残差正态分布没有出现任何异常值。观察顺序与残差图(Versus Order)是平衡的,并且居中都接近于0,在30组观察顺序中没有出现明显的异常值[14-16]。因此通过残差的进一步分析,证明所构建模型的可靠性,与方差分析结果一致。

图4 气孔率残差分布图Fig.4 Residual distribution of porosity

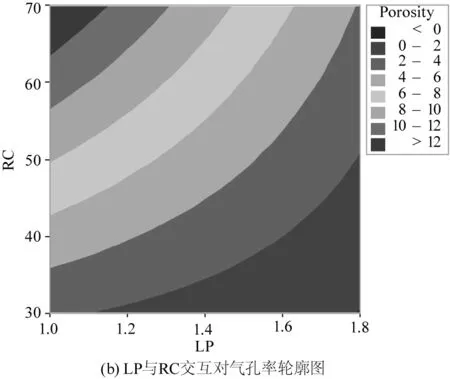

图5所示为激光功率与圆柱基体半径交互作用下熔覆层气孔率变化趋势图。从图5可以得知,在激光功率增大及圆柱基体半径减小共同作用下,熔覆层气孔率呈现明显下降的趋势。激光功率决定了熔池输入能量的大小,激光功率增大熔池能量增加,同时圆柱基体半径减小,基体热传导能力及熔池能量散失速率较弱,使得激光能量在高温液态熔池内作用时间较长,有利于粉末的充分熔化,进而增加熔覆层面积。另外,激光功率的增大,液态金属熔池在高能量作用下,熔池区域对流作用增强[17-18],此时存在熔覆层内的气泡在熔池强对流及较长时间对流二者综合作用下,气泡运动速率增加,并且在熔融过程熔池中液态金属能够有效填补孔隙,有利于减少孔隙的形成[19-20]。加之激光熔覆本是一个快速熔化快速凝固的过程,在圆柱基体半径较小时,基体导热相对较小,熔池所吸收能量集中作用时间得以有效延长,熔池强对流作用时间得以增加,致使其凝固时间得以延长,从而有更充足的时间使得更多气体从熔池中逸出,并且增大功率有利于提高熔池寿命,更加有利于增加气泡逸出熔池的时间,气孔面积减小[21]。因此根据气孔率计算公式(1),随着激光功率的增大和圆柱基体半径的减小,气孔面积减小,熔覆层面积增大,从而最终熔覆层内气孔率呈现减小趋势。

图5 LP与RC交互对气孔率3D响应曲面图与轮廓图Fig.5 3D response curve and contour line of the interaction of laser power and radius cylindrical substrate on porosity

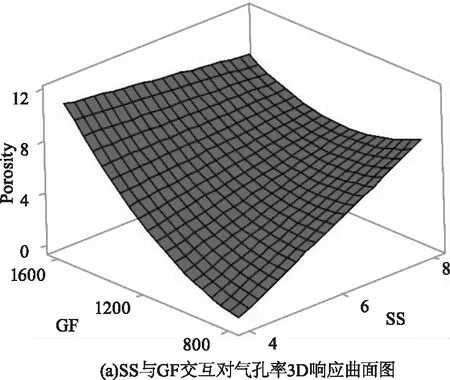

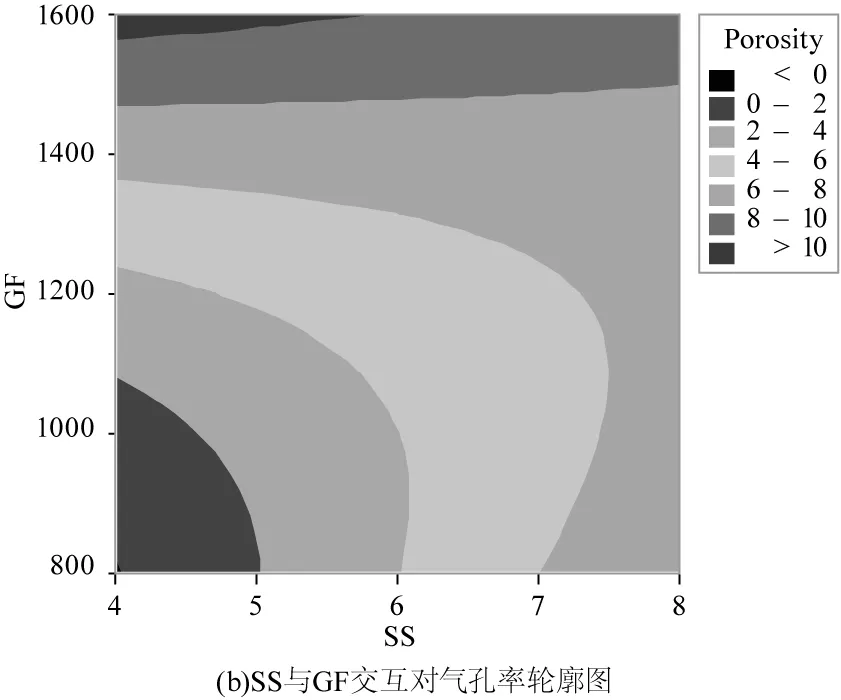

图6所示为在扫描速度与气流量交互作用下对气孔率影响关系图。由图6发现,随着扫描速度及气流量的同时增大,熔覆层气孔率呈现明显增加趋势。气流量增大时,单位时间送粉量明显增加,大部分能量被粉末吸收并使得粉末熔化带入熔池,部分能量被粉末遮蔽,导致熔池能量降低。熔覆过程中虽然采用氩气作为保护气体,但是整个熔覆过程在高温的作用下,容易造成部分元素之间相互作用产生CO或CO2类型气孔,其主要反应过程如反应式(6)~(8)所示[22]。由于此时熔池内能量低,对流作用减弱,因此其凝固速率增加,不利于在冷却凝固过程中气体的充分逸出,被截留在熔覆层内形成较多气孔。激光熔覆存在快速加热、快速凝固的特性,扫描速度增大,激光能量作用于熔池时间较短,高温液态熔池寿命缩短,熔池对流时间降低,进一步增加了凝固速率,气体逸出不充分,导致凝固速率显著大于气体逸出速度,气泡在熔覆层内形成孔隙[23-24]。因此,在气流量增大及扫描速度增大共同作用下,熔池对流及有效寿命缩短,不利于气体逸出,导致熔覆层内气孔率显著增加。

2C+O2→2CO

(6)

C+O2→CO2

(7)

2CO+O2→2CO2

(8)

图6 SS与GF交互对气孔率3D响应曲面图及轮廓图Fig.6 3D response curve anc contour line of the interaction of scanning speed and gas flow on porosity

图7所示为各因素对气孔率影响主效应图,由图7可知,气孔率随着激光功率增加迅速降低,随着扫描速度的增加而增大,随着气流量的增大呈类抛物线型增加,随着圆柱基体半径的增大而迅速增加,并且根据直线斜率可知圆柱基体半径影响最为显著。

图7 气孔率主效应图Fig.7 Main effects plot for porosity

3.3 熔覆效率模型分析

图8所示为熔覆效率残差图,在正态概率图(Normal Probability Plot)中,30组数据残差点沿预测值直线分布,表明残差正常分布,解释了试验值与预测值之间良好的一致性。残差拟合图(Versus Fits)表明实际残差与拟合值之间是不存在特定的数学关系的,实际残差呈现随机分布,符合残差分布要求。而直方图(Histogram)表明,大多数实际值均聚集在直方图的中心附近,直方图沿中心0值大致呈对称分布,表明试验组熔覆效率呈正态分布,满足需求,不存在异常值分布。通过30组顺序图(Versus Order)发现残差值在观察顺序下是随机分布,未发现观察顺序与残差值的特定关系,并且所有残差值都在0值附近分布,表明观察顺序中没有出现异常值。通过残差分布系列图分析,证明熔覆效率30组残差数据值满足正态分布假设,所构建的数学模型具有较高的预测性与可行性。

图8 熔覆效率残差分布图Fig.8 Residual distribution of cladding efficiency

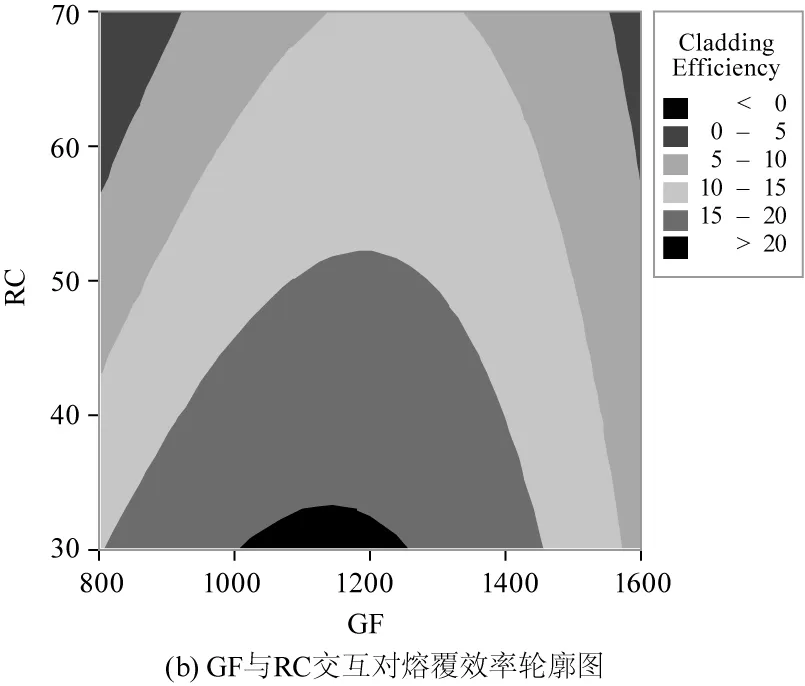

图9所示为气流量与圆柱基体半径交互作用下熔覆效率变化趋势。从图9可以看出,熔覆效率随着圆柱基体半径的减小及气流量的增大共同作用下先增大而后减小。圆柱基体半径最大与气流量最小时,此时基体体积最大导致热传导能力最强,由于能量的传递性,温度迅速从温度高的区域向温度低区域传递,相同能量作用下,熔池吸收能量低且作用时间短,同时气流量小送粉量小,因此效率最低。随着圆柱基体半径减小至50 mm、气流量增大至1200 L/h时,此时圆柱体积减小,能量散失效率减缓,熔池吸收能量增加且作用时间得以延长,并且此时送粉量进一步增加,能够更好的用于熔覆成形,提高成形效率。而当气流量进一步增大时,颗粒状粉末量增加,对激光束造成遮蔽,导致此时吸收熔池能量减小,虽然圆柱基体半径进一步减小使基体热传导较小,能量集中程度增强,但是熔池能量减少不利于此时更多粉末的熔化成形,进而导致熔覆效率下降。

图9 GF与RC交互对熔覆效率3D响应曲面图及轮廓图Fig.9 3D response curve and contour line of interaction of gas flow and radius of cylindrical substrate on cladding efficiency

图10所示为各因素对熔覆效率影响主效应图,由图10可知,熔覆效率随着激光功率及扫描速度的增大而持续增加,随着气流量的增大先迅速增加而后迅速降低,随着圆柱基体半径的增加而持续减小。

图10 熔覆效率主效应图Fig.10 Main effects plot for cladding efficiency

4 工艺参数优化与试验验证

本文研究主要目标是获得“曲面基体曲线轨迹”最大单道成形效率及最小气孔缺陷率,因此,以最大熔覆效率及最小气孔率作为优化条件,通过Minitab 17.1.0基于响应面法优化同时对两个目标进行优化,获得最佳组合工艺参数。本次多目标优化desirability为1,气孔率与熔覆效率设置重要性及权重值均一致,达到最佳,其最佳工艺参数组合为激光功率1.6 kW,扫描速度7 mm/s,气流量1120 L/h,圆柱基体半径40 mm。按照所述优化参数组合进行验证试验,预测结果及试验验证具体结果如表6所示,气孔率及熔覆效率分别为6.755 %、5.417 %,结果表明预测与实际值较为接近,证明了所建立有效输入参数与两个响应值的模型的准确性,所建立模型能够为曲面基体曲线轨迹气孔率及熔覆效率进行有效预测与控制。

表6 预测优化结果与试验验证结果比较Tab.6 Result comparison between predicted optimization and experimental validation

图11所示为优化参数下试验所得样件截面形貌图,从图11中可以看出熔覆层内只有少量的小气孔,并且优化参数下均无大面积气孔,证明熔覆层质量得到明显改善。

图11 验证组截面形貌图Fig.11 Morphology of the cross-section of the verification group

5 结 论

本文基于响应面法中心复合设计模块,以曲面基体曲线轨迹熔覆层为对象,基于熔覆工艺参数(激光功率、扫描速度、气流量、圆柱基体半径)以优化熔覆成形内部质量与熔覆效率为目标,采用统计分析方法建立了输入参数与优化目标的经验模型,并且通过期望函数方法同时对气孔率及熔覆效率两个目标进行综合优化,主要结论总结如下:

(1)确定了工艺参数与气孔率、熔覆效率的二阶数学关系模型,并通过方差分析及残差分析确定了所建立模型的可靠性,证明通过中心复合设计所建立模型能够对试验值进行预测。

(2)激光功率、扫描速度、气流量及圆柱基体半径对气孔率均有显著的影响,适当增加激光功率、减小扫描速度、减小气流量及减小圆柱基体半径可以获得气孔率较小的熔覆层。

(3)激光功率、扫描速度、及圆柱基体半径对熔覆效率均有显著的影响,气流量相比之下影响较弱,增加激光功率、扫描速度、适当增加气流量、减小圆柱基体半径可以获得较高的熔覆成形效率。

(4)通过对气孔率最小及熔覆效率最大两个目标综合优化,得到最佳工艺参数,通过对试验值与预测值进行误差计算,气孔率、熔覆效率误差率分别为6.755 %、5.417 %,所建立模型对曲面基体曲线轨迹成形内部质量与效率的预测与控制提供理论依据。

(5)本研究成果适用于激光能量能够达到用于熔覆粉末的温度的“曲面基体曲线轨迹”熔覆,为获得精准的“曲面基体曲线轨迹”熔覆层提供了指导意义。