激光管恒功率驱动电路实现研究

孙 希

(江苏联合职业技术学院无锡机电分院,江苏无锡214028)

半导体激光器(Laser Diode,LD)作为激光测距仪的核心器件,如果电路中过流保护不完善就会导致其受损,如光斑裂变、输出功率偏低等问题,会严重影响仪器的测量性能;如果生产过程中也频繁出现LD 受损,就会产生生产过程中的返修、返工、器件损耗较大等情况,增加生产成本;如果是使用过程中LD 受损,也会产生退货、返修情况,对企业来说不仅是售后服务的成本增加,还有产品信誉的降低,所以设计一套简洁可靠的驱动电路非常关键。LD 属于电流驱动型器件,其中一个特色就是可以通过电流调制其输出光功率的大小,但是即使同一厂家、同一批次的LD,使用同样的驱动电流,其输出光功率的强弱也有区别,因此为了提高最终产品的激光输出功率一致性,LD驱动电路需要具有驱动电流大小可调节的功能。在激光产品中,由于大功率激光对使用的人有伤害,所以手持激光测距仪的激光安全标准需要满足IEC 60825- 1 规定的II 类激光要求,即激光输出功率小于1 mW,并且当LD 驱动电路中的一个器件失效时,也要满足输出功率小于1 mW,否则为不满足安全标准的产品,是不允许上市销售的[1]。根据上述需求,本文设计了一种LD 驱动电路,该电路具有输出功率可调、LD 软启动、过流保护和异常监测保护的功能。

1 理论依据和基本原理

1.1 LD 的温度特性

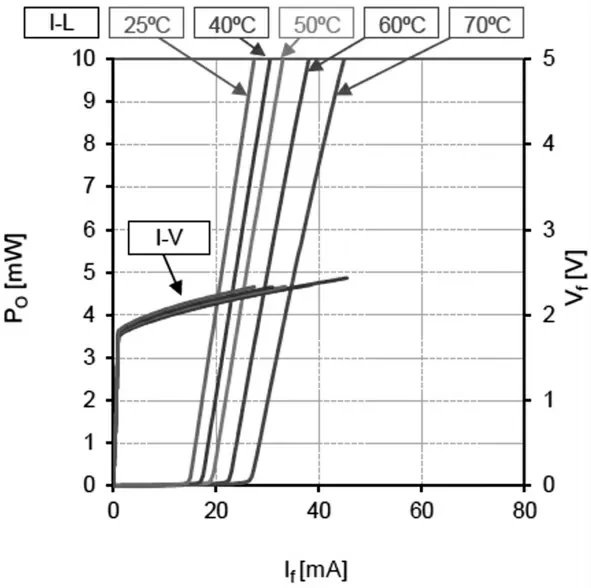

在理论情况下,LD 的功率和电流的关系曲线呈线性关系,如图1 所示,横轴是驱动电流,纵轴是LD输出功率,25℃、40℃、50℃、60℃和70℃分别对应该温度下驱动电流和输出功率的关系曲线,从这些曲线可以看出:LD 的阈值电流在25℃时约为15 mA,5℃时约为20 mA,阈值电流和温度成正比;在电流超过阈值电流后,各个温度下,驱动电流和输出功率的关系近似于线性关系。从图1 中可以看出,假如需要恒定输出1 mW,随着温度升高,所需要的驱动电流也随之增加[2]。由于LD 是一个热功耗器件,连续工作时,其内部温度会因为自身发热而升高,为保持同样的输出功率,其驱动电流也要相应升高。因此恒流驱动无法实现恒功率驱动。为实现恒功率,需要动态调整驱动电流,对温度的变化进行补偿,同时,LD 自身温度过高不仅会产生非线性,还可降低LD 使用寿命,因此使用LD 时除了要有良好的驱动电路外,还要有良好的散热措施。

图1 LD 激光温度特性图

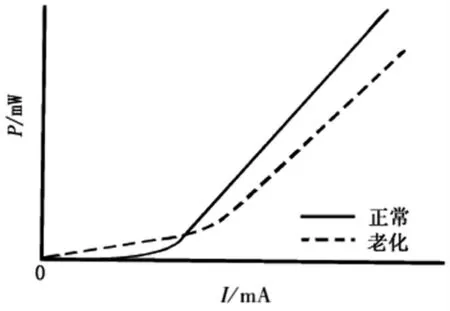

在恒温环境下,恒定的电流输入可以使LD 输出稳定的功率,但是随着时间的推移,LD 本身也会老化,老化后同样的驱动电流输出功率会降低[3],如图2所示,所以为了确保LD 长期工作情况下也能输出稳定的光功率,一般采用恒功率驱动方式,本设计也采用恒功率驱动方式。

图2 LD 正常和老化后的状态下PI 曲线图

1.2 LD 的电气参数

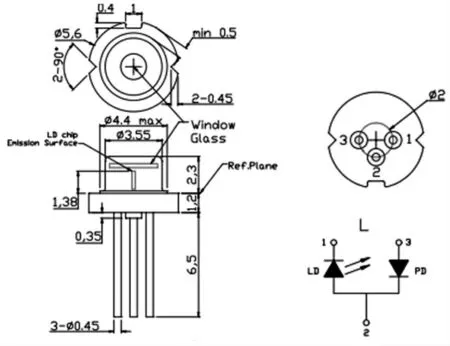

手持式激光测距仪,一般采用红光激光管,波长通常为635 nm 或650 nm,常用的激光管外形一般为外径3.5 mm,采用直插式、共阳结构[4],如图3 所示。

图3 LD 结构尺寸和内部电路图

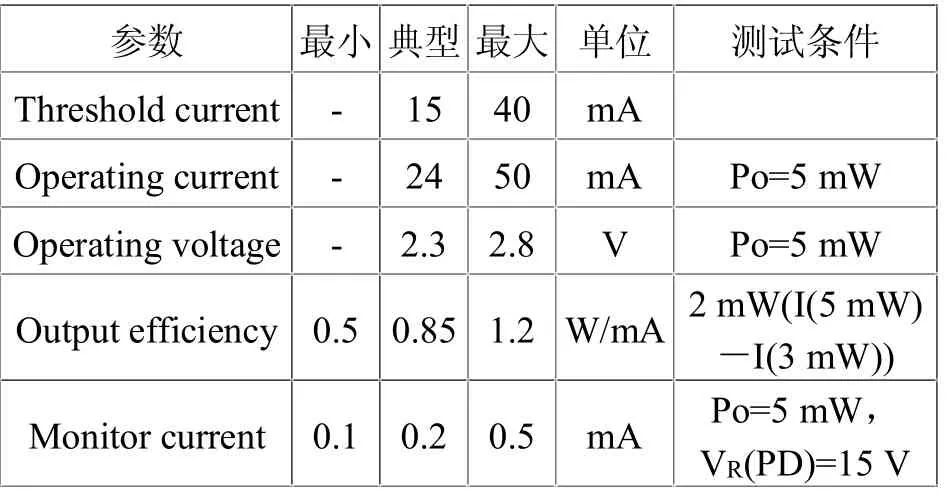

图3 内部电路中的LD 为发光器件,PD 为光接收器件,可用于探测LD 的输出光强,其输出为电流信号,并且电流的输出大小和输出光功率成正比关系。以ROHM的650 nm 波长、5 mW 最大输出功率的激光管RLD65MQX1 为例,其电气参数如表1 所示。

表1 LD 电气参数表

根据LD 的参数特性,可使用负反馈闭合回路的方式,根据PD 实时监测的输出功率,不断调整驱动电流的大小,实现恒功率驱动的目的。

2 LD 恒功率驱动电路原理设计和实现

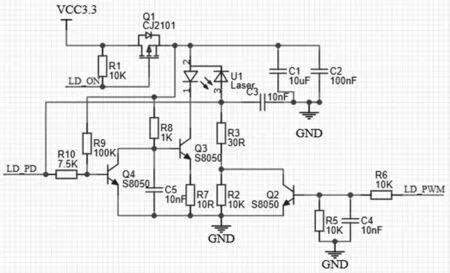

本文设计的LD 恒功率驱动电路原理图如图4所示,其中LD_ON 为电源开关控制输入信号,LD_PWM 为光功率调节控制输入信号,LD_PD 为激光管PD 反馈端的输出电流转换后的电压信号。这两个输入和一个输出都连接到外部主控的MCU 的IO口上,其中LD_PD 接MCU 的ADC 模拟量采集管脚,LD_PWM接MCU 的PWM输出管脚,LD_ON 接MCU的普通IO 管脚,从而通过MCU 辅助控制可以实现激光管的开关控制、输出功率调整和输出功率的监测。

图4 LD 驱动电路原理图

2.1 软启动电路原理

电阻R8 和电容C5 组成的电路是软启动的电路,当R8 接通电源后,由于电容C5 充电至电压稳定需要一定的时间,因此Q3 管的基极电压在通电后是逐渐上升的过程,从而Q3 管的Ic 也逐渐增加。当LD_ON 为低电平时,PMOS 管Q1 导通,3.3 V 电源加载到U1 中的LD 正极,LD 负极通过三极管Q3 与地相连, 由于Q3 的基极电流是逐步增大的,LD 的启动电流也就实现了逐步提升,避免了由于电流突然变大损伤LD 的问题。

2.2 恒功率驱动原理

激光管LD 发光后,作为光接收端的PD 也会输出与LD 输出光强度成正比的电流,该电流经过电阻R3、R2 和三极管Q2,转换为电压信号LD_PD。LD_PD的用途有两个,其一是实现对LD 输出实施监测的功能,可通过MCU 的ADC 管脚采集该电压信号,判断LD 输出功率是否正常,其二是作为LD 的反馈信号。本设计不是采用常见的电阻分压电路给Q3 提供基准电压,而是利用晶体管Q4 的Ube作为基准电压。负反馈电路由Q4 和Q3 两个三极管共同组成,当LD_PD 电压升高时,Q4 的基级电流Ib变大,于是Q4的集极电流Ic 也变大,R8 电阻由于电流增加,其引起的电阻压降也相应加大,于是Q3 的基极电压就会降低,基极电流Ib减小,Q3 的集级电流Ic 也减小,从而LD 的驱动电流也减小,最终导致LD 的输出功率降低。反之亦然,通过这两个三级管的配合,组成了简单的恒功率驱动电路。

2.3 输出功率控制原理

输出功率需要外部MCU 提供PWM输出控制信号LD_PWM,该信号的频率范围一般为40 kHz- 100 kHz,通过调节PWM的占空比就可以调整LD 的输出功率恒定值。该电路的原理是,当PWM_LD 信号经过电阻R6 和电容C4 组成的低通滤波电路(截止频率1.6 kHz)后,等效为直流信号,该部分电路的作用就是把PWM输出信号转换为等效DAC 输出信号,其中R5 电阻起到分压作用,用于调节PWM 等效输出的直流电平范围[5]。当LD_PWM占空比增加时,Q2 基极电压升高,Q2 的电流IC变大,PD 电流经过Q2 分流后,流经R2 的电流就变小,LD_PD 就会降低,也就会进一步形成负反馈,影响最终的LD 输出功率,使输出功率增加;反之,如果LD_PWM占空比降低,Q2 基极电压也相应降低,流经R2 电阻的电流增加导致PD 电压升高,通过负反馈电路的调节,LD 输出功率也会降低。当LD_PWM占空比稳定时,通过负反馈电路的输出调节,激光功率输出也稳定在合理范围内。

3 LD 驱动电路测试

3.1 温度变化测试

三极管的参数会受到温度影响,Q4 管的Ube在- 10℃~50℃工作温度范围内,其变化量为- 62.5 mV~75 mV,实验表明,该变化量引起的LD 输出功率变化量小于7%。将LD 的输出功率设置为0.85 mW 后,在- 10℃~50℃工作温度范围内,LD 的输出功率值在0.79 mW ~0.91 mW 之间,不超过II 类激光安全标准,也不会导致激光功率过小,影响测量性能[6]。

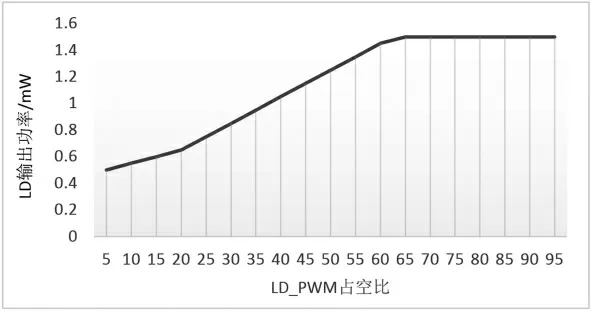

3.2 激光安规标准异常测试

输出功率调整测试,由于不同厂家、不同型号的LD 参数均有差异,因此本文选择RLD65MQX1 作为测试对象,采用图4 所示电路参数,LD 的输出功率调节范围在0.5 mW~1.5 mW 之间,如图5 所示。该范围已经能满足同一品牌、同一型号的LD 输出功率统一调整到0.8 mW ~0.9 mW 输出功率的要求。

图5 LD_PWM占空比与LD 输出功率关系图

根据IEC 60825 激光安规认证要求,手持式激光测距仪的LD 输出功率在使用时或驱动电路中的一个器件出现故障时,其大小不得超过1 mW。输出功率异常保护测试需要软硬件配合使用[7],正常情况下,MCU 通过ADC 采集LD_PD 的数值是一个稳定值,当发生突变时,MCU 输出LD_ON 信号为低电平,从而快速关闭LD。具体测试方法有:通过LD_PWM调节占空比使LD 输出功率稳定到0.85 mW;按照表2所示,依次测试,以输出光功率小于1.0 mW 为合格条件。短接Q2 的bc 两端,光功率下降约20%,短接R8或Q3 的ce 两端会烧坏激光管,其余电阻短接,激光管会关闭或功率不变化。当激光管烧坏后,功率会直线下降到0.3 mW 左右,这也是IEC60825 国际标准激光安规部分允许的处理措施。

表2 激光异常测试数据表

4 结论

经过实验验证,在0℃~40℃的使用环境下,该电路通过自反馈电路可以将激光管输出光功率的变化幅度控制在7%以内。电路还允许外部MCU 在0.5 mW ~1.5 W 的范围内,按照0.05 mW 的幅度进行输出功率的调整,从而可以实现批量化生产时通过调整输出功率消除半导体激光器个体之间的差异,使每台设备的输出功率大小基本一致。电路的自我保护功能可以在半导体激光器因异常故障出现光功率突然变大时,及时关闭激光管,该特性使手持激光测距仪可以顺利通过激光安规的认证。综合来看,该电路通过简洁、高效的电路实现了激光管恒功率驱动、异常保护的效果,具有成本低、可靠性高的优点。