国华台电600MW 机组捞渣机控制系统改造与应用

丁 博

(广东国华粤电台山发电有限公司,广东 台山529228)

0 引言

台山电厂机组捞渣机经过15 年的运行,控制系统设备逐渐老化,部分元器件甚至停产,导致设备故障频繁,维护困难。国内外许多电厂辅机控制系统在原PLC 就地控制设备老化的情况下,将其改造为DCS 控制,方便简单,易于维护,运行稳定。台山电厂在机组大修时,将捞渣机控制系统改造为DCS 控制,改造后的控制系统运行稳定可靠,运行人员操作简易,检修人员维护方便。

1 捞渣机系统概况

台山电厂捞渣机为英国克莱德公司提供的埋刮板捞渣机;正常排渣量为4.91 t/h,异常工况时最大可带20 t/h;控制系统采用AB 公司的SLC500 系列PLC 就地控制,通过通讯模块与DCS 通讯提供到OT的报警信息。该套系统对捞渣机本体的启停、调速及所有配套的阀门进行控制,并且储存有大量逻辑,实现各种保护条件的动作。控制系统内部多用开关量作为捞渣机运行控制策略,运行人员无法监测实时数据,不能判断捞渣机运行状况,在出现异常工况时也难以提前预控和实时干预,不利于运行安全。

近几年曾多次出现过捞渣机异常跳闸及转速调节异常、油压波动、转速与渣量不匹配,排渣情况不佳引起锅炉降负荷的现象。由于控制系统是AB 公司封装的“黑匣子”结构,造成对系统缺乏深入的了解,出现故障时分析起来非常困难。长期运行后,原系统中的很多配套设备已经停用但未拆除,但是这些设备老化故障触发的报警依然会对控制系统造成影响,控制系统故障次数呈逐步增高趋势,近五年故障次数为4 次/年;而且 AB LOGIX500 系列 PLC 已停产,面临着捞渣机PLC 卡件损坏后无备件可换的情况。

捞渣机一旦故障停运必须争分夺秒排除故障,否则锅炉将限负荷运行,严重时将被迫停炉停机,因此有必要对捞渣机控制系统进行改造,降低故障次数,提高机组安全运行系数。

2 控制系统改造

捞渣机改造后运行原理是通过接触器控制捞渣机液压驱动油泵电机运行,建立油压;同时通过比例控制模块输出信号给电液伺服阀,控制油管路进油量,来驱动捞渣机头部行星齿轮,带动链条运行,设备运行。

此次改造,硬件部分是去除就地的PLC 控制系统,保留原来的控制接触器、电流/电压转换模块、比例控制模块、 油泵比例调节阀等电气元件和动力电缆,重新敷设就地设备至DCS 控制电缆。按照新要求,在DCS 上组态捞渣机控制逻辑,实现捞渣机系统的DCS 控制。

2.1 供电电源改造

原供电电源取自380 V 动力柜供电至就地配电柜,变压后作为控制系统电源,和电机等设备公用一个电源。改造时,考虑供电可靠性,选自电子间锅炉配电柜UPS 220 V 直接供电给控制系统,保证供电安全。所有控制系统用电全部来自UPS,原有的供电系统拆除。

2.2 液压驱动及启停控制改造

原有的驱动系统是通过PLC 继电器回路控制主油泵、冷却风扇等电机的接触器闭合。

改造后,捞渣机液压驱动主油泵、链条张紧油泵和冷却风扇使用原有380 V 动力电源回路供电,启动指令通过DCS 指令继电器接入电机控制接触器辅助触点C1 和C2,接触器闭合,动力回路导通,从而使驱动油站液压油泵和冷却风扇的电机运行。

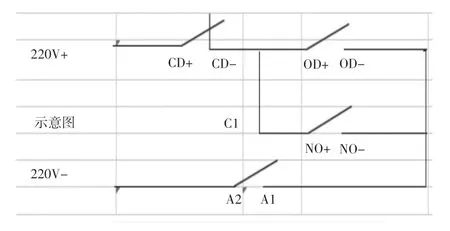

捞渣机驱动油站启动指令宜采用短指令,长指令会增加DCS 负荷率;启动指令可以通过主油泵接触器的常开触点C1,搭设启动自闭合保持回路,使指令一直寄存,保持闭锁;然后再串入停止指令,形成驱动系统启停回路,如图2 所示。

图1 主设备控制原理

图2 指令自闭和控制原理

2.3 转速自动控制优化

原来捞渣机转速采用就地PLC 控制,速度控制时根据捞渣机渣量多少,运行人员人工判断,手动增加转速进行控制,自动化水平较低。改造后,通过分析及优化相关控制逻辑,实现了捞渣机运行全程控,如图3 所示。

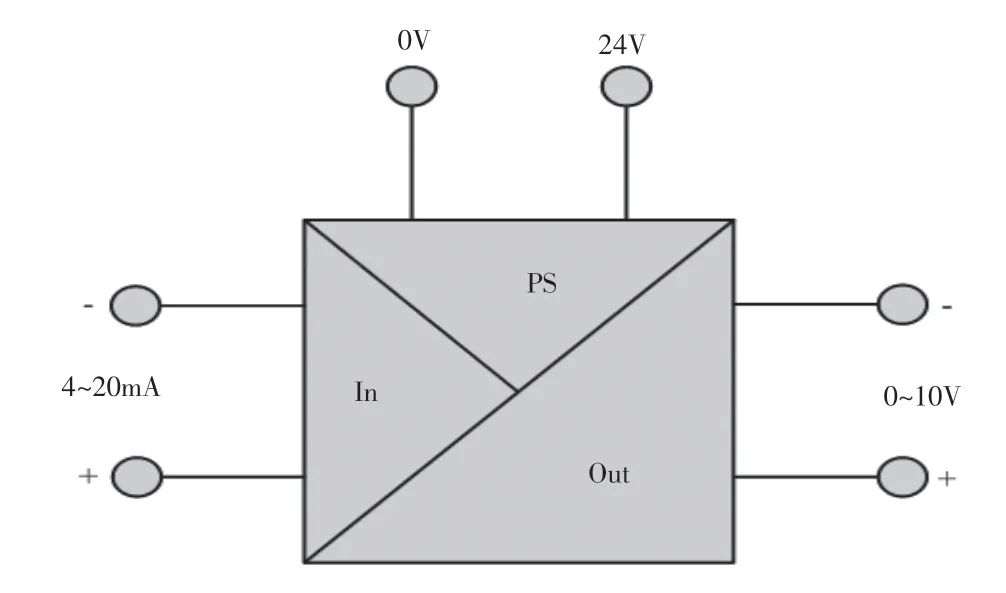

改造后,捞渣机链条速度可以实现自动控制。捞渣机预设给定正常运行速度为1.6 cm/s,再比较实际反馈速度与给定值的差值,送入PID 控制器,使DCS卡件输出4 ~20 mA 电流到就地控制柜的Parker 电流/电压转换模块,转换模块输出0 ~10 V 到比例控制模块,比例控制模块再控制液压驱动油泵的比例调节阀,进而控制液压驱动马达进油量以达到调速的效果。在检测到主油泵启动信号前,DCS 应始终送出4 mA 信号。在特殊工况时,可解开自动调节状态,通过操作员站手动增减速度,如图4 所示。

改造后,启动时无需在就地通过电位计来缓慢调节捞渣机速度,只需要在操作员站远方增加转速指令,变速调节,如图5 所示。

图4 捞渣机链条转速控制原理图

图5 电流/电压转换模块功能图

2.4 捞渣机保护取消与增加情况

(1)由于液压驱动油站油压开关不能实时监测油压,不利于判断油泵运行情况,所以需要增加驱动油压变送器,在逻辑里增加≥10 MPa 时报警信号,有利于运行人员做出判断。

(2)由于采用了DCS 控制捞渣机转速,在DCS 画面可以实时监测转速,链条断链报警开关失去了存在意义。改造后,取消链条断链报警开关,在逻辑里增加转速低报警,当转速低于0.2 cm/s 时报警。

(3)原有的温度开关控制液压驱动油站冷却风扇启停,不能实时反映油箱温度,不利于运行人员判断就地工况。在油箱原位置将温度开关更换为热电阻,在逻辑中增加液压油箱油温≥45 ℃时启动冷却风扇运行,≤40 ℃时停止冷却风扇运行的逻辑判断。

(4)液压油站的油箱油位低和低低报警保留,仍旧通过液位开关送至DCS,作为报警和油泵跳闸的条件。

(5) 将UPS 来的220 V 供电通过就地控制柜上的急停按钮,作为就地捞渣机紧急停机按钮,以此作为捞渣机急停控制。

3 改造效果分析

将PLC 控制改为DCS 控制后,彻底解决故障率较高、设备老化等问题,系统故障次数由原来的4 次/年(近5 年)降到0 次,提高了系统运行稳定性。

运行人员可以在DCS 上实时看到捞渣机运行所有数据,更好做出判断和预控,更可以全程控捞渣机启停和转速调节,省去了原来经常到就地调节,提高了自动化水平还降低了手动调节时误动的风险。日常运行油压保持平稳,转速还可以根据渣量进行自动调节,满足《火力发电厂模拟量控制系统验收测试规程 DL/T657—2015》的要求。

4 结语

捞渣机由就地PLC 控制改为DCS 控制后,取得了成功,自动化水平得到提高,重要辅机可靠性和机组安全性得到了提升。该项目的改造成功,使600MW机组的捞渣机控制策略得到较大的发展,也为其他电厂的辅机就地PLC 改为DCS 控制提供了借鉴。