一种下车体柔性定位机构的开发设计

詹强民,王 辉,覃建弄

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

随着经济快速发展,当今的制造业正逐渐向多品种[1]、小批量、用户定制、响应市场变化等方向发展,对生产线的要求也越来越多,生产线只能柔性生产多种车型,才能减少公司产线投资,以提升公司市场竞争力。然而,零部件车身部件每种车型间结构存在差异,车型间主定位孔偏差较大,为此,在考虑产线设计时,需要考虑柔性定位机构,满足多种车型在一条生产线上实现定位生产,从而可以有效减少产线成本投资,为公司创造效益。

1 柔性定位机构的设计

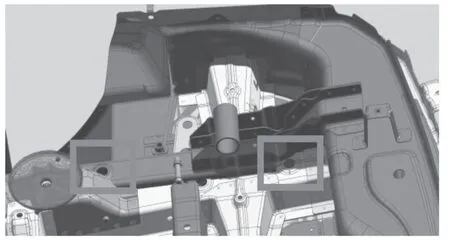

通过对CN120S/CN115 两种车型的下车体尾端主定位(图1)位置对比分析,差异较大,定位机构无法共用,当需要生产另一种车型时,需要人力将定位下车体后部的定位组件拆卸下来,更换上另一组定位组件,导致劳动强度大、更换时间长,大大降低了生产效率,为此设计了一种柔性定位机构。

图1 CN120S/CN115 后部下车体主定位孔偏差大

1.1 柔性定位机构的结构组成及动作说明

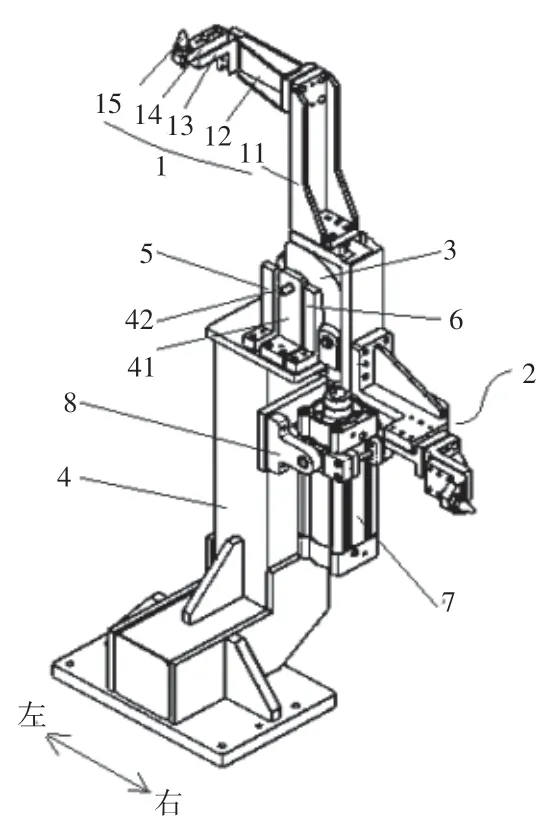

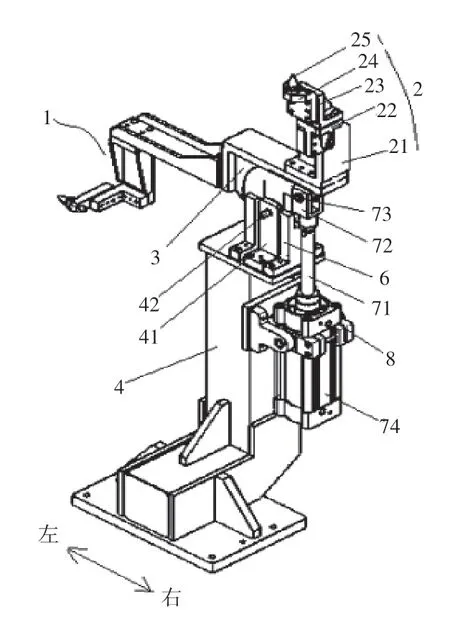

柔性定位机构包括n 组定位组件,n 组定位组件分别用于定位n 种车型的下车体后部,n≥2。图示方案中,设有两组定位组件(即n=2),分别为第一定位组件1 和第二定位组件2,第一定位组件1 用于定位CN120S车型的下车体的后部,第二定位组件2 用于定位CN115 车型的下车体的后部,还包括支架4 和转动块3。各组定位组件均固连于转动块3,转动块3具有m 个工位,m=n。转动块3 可转动地连在支架4上端,以便转动到不同工位上。图示方案中,转动块3具有两个工位(即m=2),分别为第一工位和第二工位。由于各组定位组件均固连于转动块3,所以会随转动块3 同步转动,因而转动块3 转动时,各组定位组件的位置会发生变动。当转动块3 位于工位上时,有且仅有一组定位组件位于转动块3 上方。并且,转动块3 位于不同工位上时,位于其上方的定位组件为不同组。比如,当转动块3 位于第一工位上时,仅第一定位组件1 位于转动块3 上方(图2),当转动块3 位于第二工位上时,仅第二定位组件2 位于转动块3 上方(图 3)。

以图示机构为例说明柔性定位装置的应用过程:

当装配第一种车型时,将转动块3 转动到第一工位上(图2),此时,第一定位组件1 位于转动块3上方,第二定位组件2 不在转动块3 上方。此时,由第一定位组件1 对第一种车型的下车体后部进行定位,并且由于第二定位组件2 不在转动块3 上方,所以不会干涉第一定位组件1 对下车体后部的定位。

当要切换装配第二种车型时,将转动块3 自第一工位转动到第二工位上(图3),此时,第二定位组件2 位于转动块3 上方,第一定位组件1 不在转动块3 上方。此时,由第二定位组件2 对第二种车型的下车体后部进行定位,并且由于第一定位组件1 不在转动块3 上方,所以不会干涉第二定位组件2 对下车体后部的定位。

如上,该柔性定位装置仅通过转动块3 即可实现不同组定位组件的更换,相比人工先拆除原定位组件再安装新定位组件而言,大大降低了劳动强度、缩短了定位组件的更换时长、提升了生产效率。

当转动块3 位于工位上时,除位于转动块3 上方的定位组件外,其余定位组件均位于转动块3 的侧方,这样,更利于防止未参与定位的定位组件干涉到下车体。比如,图示方案中,当第一组定位组件位于转动块3 上方时,第二组定位组件位于转动块3右侧方,当第二组定位组件位于转动块3 上方时,第一组定位组件位于转动块3 左侧方。

转动块3 自第一工位转过90°到达第二工位,换言之,第一工位与第二工位之间的夹角为90°,这样,便于实施。

柔性定位装置还包括限位块,当转动块3 位于工位上时,转动块3 与限位块咬合,使转动块3 稳定在工位上。图示方案中,设有第一限位块5 和第二限位块6,第一限位块5 和第二限位块6 均设有卡口。当转动块3 位于第一工位上时,转动块3 嵌入第一限位块5 的卡口,与第一限位块5 咬合;当转动块3位于第二工位上时,转动块3 嵌入第二限位块6 的卡口,与第二限位块6 咬合。

支架4 上端固连有第一枢接架41 和与之枢接的第一转轴42,转动块3 设有第一连接孔,转动块3通过第一连接孔外套于第一转轴42,以此实现了转动块3 与支架4 上端的可转动连接,这种连接结构可靠性高。当然,实际实施时,也可采用铆接等连接结构。

每组定位组件均包括定位销,位于转动块3 上方的定位组件的定位销沿竖直方向延伸,使用状态下,定位销竖直插入对应车型的下车体后部的销孔内,实现对下车体后部的定位。图示方案中,第一定位组件1 包括第一定位销15,第二定位组件2 包括第二定位销25。

定位组件还包括连接块组,定位销通过连接块组与转动块3 相连。

图示机构中,第一定位组件1 的连接块组包括第一连接块11、第二连接块12、第三连接块13 和第四连接块14,其中,第一连接块11、第二连接块12以及第四连接块14 为长条形块,第三连接块13 为L形块。第一定位组件1 位于转动块3 上方的状态下(图2),第一连接块11 竖直延伸,其下端连在转动块3 的上表面;第二连接块12 水平延伸,其右端连在第一连接块11 上端;第三连接块13 的开口朝下,第三连接块13 的竖直侧壁连在第二连接块12 的左端;第四连接块14 连在第三连接块13 的水平侧壁上;第一定位销连在第四连接块14 上。这种第一定位组件1 具有较高的结构强度,且在转动块3 处于第二工位时,既能够避让开下车体,也能够避让开支架4。

图示机构中,第二定位组件2 的连接块组包括第五连接块21、第六连接块22、第七连接块23 和第八连接块24,其中,第五连接块21、第七连接块23以及第八连接块24 为L 形块,第六连接块22 为T形块。第二定位组件2 位于转动块3 上方的状态下(图3),第五连接块21 的开口朝上,第五连接块21的水平侧壁连在转动块3 的上表面;第六连接块22的竖直侧壁连在第五连接块21 的竖直侧壁上端;第七连接块23 的开口朝上,第七连接块23 的水平侧壁连在第六连接块22 的水平侧壁上;第八连接块24的开口朝下,第八连接块24 的竖直侧壁连于第七连接块23 的竖直侧壁;第二定位销连在第八连接块24的水平侧壁上。这种第二定位组件2 具有较高的结构强度,且在转动块3 处于第一工位时,既能够避让开下车体,也能够避让开支架4。

该柔性定位装置还包括气缸7,气缸7 用于驱动转动块3 转动。用气缸7 驱动转动块3 转动更省力、更利于提升定位组件的更换效率。

该柔性定位装置还包括控制器(图中未示出),控制器与气缸7 的供气管路和排气管路上的电磁阀通信连接,从而能够控制电磁阀开关和/或控制电磁阀的流路切换,进而能够自动控制气缸7 的杆部71伸缩。这样相比手动控制气缸7 的杆部71 伸缩更省力、更利于提升定位组件的更换效率;气缸7 的杆部71 上端固连有第二枢接架72 和与之枢接的第二转轴73,转动块3 设有第二连接孔,转动块3 通过第二连接孔外套于第二转轴73,这样当气缸7 的杆部伸缩带动转动块3 绕第一转轴42 转动时,不会出现运动干涉。气缸7 的缸体74 固连于支架4,图示方案中,支架4 的侧方设有固定框架8,气缸7 的缸体74被约束在所述固定框架8 内,这样利于提升装置的集成度。

图2 第一定位组件参与定位状态下的结构图

图3 第二定位组件参与定位状态下的结构图

图2、3 中附图标记说明如下:1 第一定位组件,11 第一连接块,12 第二连接块,13 第三连接块,14第四连接块,15 第一定位销,2 第二定位组件,21 第五连接块,22 第六连接块,23 第七连接块,24 第八连接块,25 第二定位销,3 转动块,4 支架,41 第一枢接架,42 第一转轴,5 第一限位块,6 第二限位块,7 气缸,71 杆部,72 第二枢接架,73 第二转轴,74 缸体,8固定框架

1.2 柔性定位机构特点

该柔性定位机构作为下车体柔性切换关键机械结构,具有如下特点:

(1)能够90°翻转即可实现车型切换。

(2)结构紧凑简单,占用空间小,方便安装与维护,维护成本低。

1.3 柔性定位机构应用效果

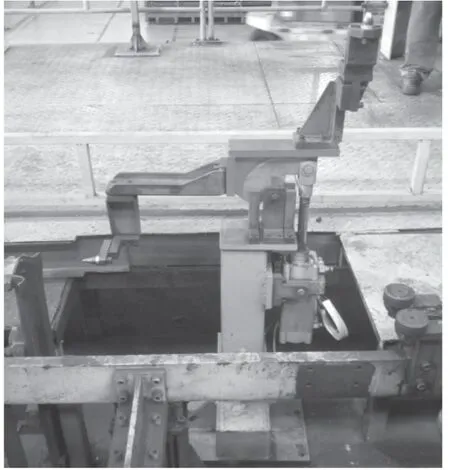

柔性定位机构(如图4)在后部下车体往复杆输送线夹具上安装实施后取得了很好的经济效益和良好的效果:

(1)实现车型间自动切换,满足客户需求。

(2)降低了产线投资成本。

(3)响应公司向自动化方向推进的号召,提升企业自动化技术水平。

图4 柔性定位机构的实物图

2 结语

柔性定位机构的设计开发及应用取得很好的效果,不仅实现了车型柔性定位功能,很大程度上替代了人工切换夹具,还提高了公司自主研发与技术创新能力,为公司发展带来了巨大的经济效益。