电弧离子镀制备TiN、CrN、TiCN、AlTiN和TiSiN 涂层性能研究

何诗敏,何世斌,陈震彬,陆惠宏,田灿鑫

(岭南师范学院物理科学与技术学院,广东 湛江524048)

现代加工制造业飞速发展,机加工效率越来越高,工模具的服役条件越来越严苛,传统工模具表面处理难以满足多样化的技术要求,制约了加工制造业的发展。物理气相沉积(PVD)硬质耐磨涂层在保有基体性能基础上,进一步提升基体材料使役性能,被广泛应用在工模具表面提升工模具的使用性能[1],为工模具技术的发展提供了新的思路。面对当前新的经济形势,国内加工制造企业在保证加工质量和产品品质的同时,迫切需要进一步降低成本,并在此基础上实现更高的经济效益,这对人们选择适合的硬质耐磨涂层提出了较高的技术要求[2]。因此,了解工业化涂层的特点及性能,特别是质优价廉并满足自身需求的涂层,对提升企业的市场竞争力具有重要的现实意义。

随着PVD 硬质耐磨涂层技术的发展,越来越多的涂层材料被用于工模具表面处理,给终端客户选择使用带来了困扰,例如采用TiN、CrN、TiCN、AlTiN及 TiSiN 涂层都可用于切削刀具表面处理[3-8],其中AlTiN 可用于高强度钢的中速切削,TiSiN 可用于高强度钢的高速切削。TiN、CrN、TiCN 可用于金属成型模具、冲压模具表面处理[9-10]。CrN 和 AlTiN 涂层可用于注塑模具、汽车冲压模具的表面处理[11-12],并且CrN涂层可适用具有一定腐蚀性的服役环境。TiN、CrN 涂层可用于发动机零配件表面处理,CrN 耐腐蚀性能更优[13]。由于受制备设备软硬件条件的限制,相同的涂层设备、不同的设备制造商,相同的涂层设备、不同的涂层供应商,最终的涂层产品品质千差万别,给终端客户使用带来一定的困扰。本文选取几种成熟的PVD 涂层 TiN、CrN、TiCN、AlTiN 和 TiSiN,系统研究这几种涂层的结构、力学、摩擦及耐腐蚀特性,为人们了解并选择使用此几种涂层提供科学依据。

1 试验

1.1 涂层制备

采用平面电弧离子镀技术,分别采用Ti(99.5%)、Cr(99.8%)、AlTi(33/67)和 TiSi(80/20)靶材,在氮气或氮气乙炔混合气体中,高速钢衬底上制备 TiN、CrN、TiCN、AlTiN 和 TiSiN 涂层。高速钢衬底经自动化清洗线,依次在碱、 弱酸溶液中超声波除油、除锈清洗处理,经去离子水漂洗后,经干燥空气吹干,并在110 ℃下烘烤5 min。真空室本底真空度为 5 × 10-3Pa,镀膜温度 400~450 ℃。

1.2 涂层测试

采用 X 射线衍射仪(XRD,Xpert PRO)分析涂层的晶体结构,场发射扫描电子显微镜(JSM-7610F SEM)观察涂层表面磨损形貌。用 EDS(EDAX genesis 7000)分析涂层磨损区域成分。用HX-1000 显微硬度计测量涂层的显微硬度,载荷 50 g,随机抽取10 个点测量并取平均值。室温下用MS-T3000 摩擦磨损仪测试涂层的摩擦系数,对磨材料为氧化铝球,载荷 400 g 和 500 g,转速 500 rpm 和 600 rpm,摩擦半径为2 m,对磨时间60 min。室温下采用CHI650E辰华电化学工作站,在模拟海水(3.5%NaCl)中进行电化学实验,采用三电极法进行,其中饱和甘汞电极为参考电极,铂片为辅助电极。电化学极化实验电压范围为-1~1 V,电压扫描速率为5 mV/s。

2 结果及分析

2.1 涂层的晶体结构

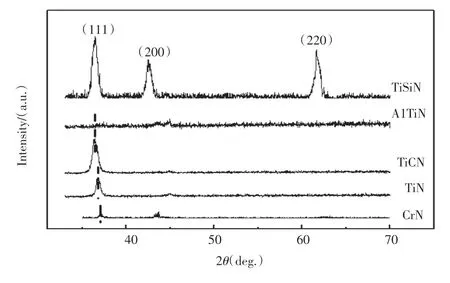

图 1 为 CrN、TiN、TiCN、AlTiN 和 TiSiN 涂层的XRD 图谱,结果表明涂层晶体结构为面心立方。TiN、TiCN 涂层具有(111)择优取向,TiCN 涂层(111)衍射峰较TiN(111)衍射峰向低角度偏移,可能为C 原子替代N 原子所致,TiCN 涂层没有明显的TiC 衍射峰,也说明C 以替代位或非晶形式存在。CrN、TiSiN涂层为多晶结构。AlTiN 涂层结晶不明显,为非晶或亚纳米晶结构。

图 1 CrN、TiN、TiCN、AlTiN 和 TiSiN 涂层的 XRD 图谱

2.2 涂层的力学性能

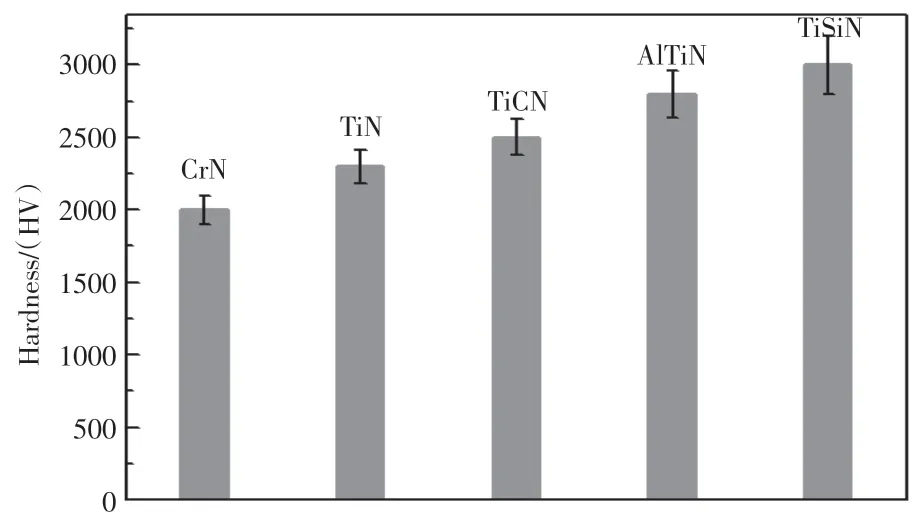

图 2 为 CrN、TiN、TiCN、AlTiN 和 TiSiN 涂层的显微硬度。TiSiN 涂层硬度最高3 000 HV,AlTiN 涂层硬度 2 800 HV,TiCN 涂层硬度 2 500 HV,TiN 涂层硬度2 300 HV,CrN 涂层硬度2 000 HV。

图 2 CrN、TiN、TiCN、AlTiN 和 TiSiN 涂层的显微硬度

TiCN 涂层硬度比TiN 涂层硬度高,C 元素加入到TiN 涂层中得到的TiCN 涂层,C 原子置换出TiN中的 N 原子,硬度较 TiN 高[14]。在 AlTiN 晶体薄膜中,Al 原子置换TiN 中的一部分Ti 原子后使晶格发生畸变。晶格畸变度大的涂层,一方面晶界增多,另一方面位错密度增加,晶体的变形困难[15],所以相对TiN 来说,AlTiN 涂层硬度、耐磨性提高[16],AlTiN 涂层硬度低于3000 HV,为非晶结构所致(图1)。TiSiN 涂层的纳米晶镶嵌非晶复合结构是其高硬度的主要原因[17]。

2.3 涂层的摩擦性能

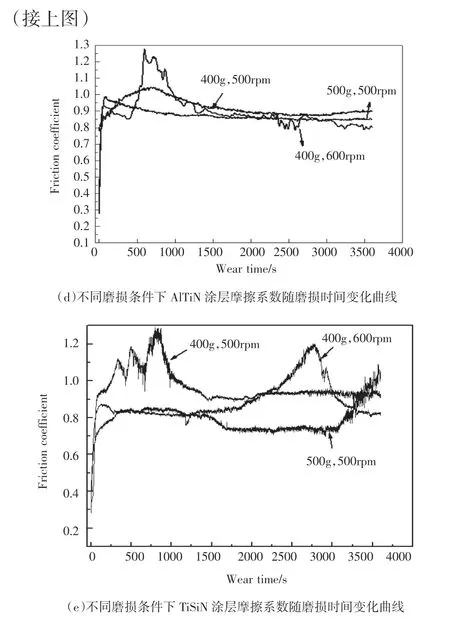

如图3 所示,为在不同摩擦条件下(400 g、500 rpm,500 g、500 rpm,400 g、600 rpm) 测得的 CrN、TiN、TiCN、AlTiN 和TiSiN 涂层的摩擦系数随磨损时间变化图谱。

图3a 中,CrN 涂层摩擦系数在0.6 左右,在不同磨损条件下,与对磨材料磨合时间短,磨损过程中摩擦系数稳定,没有较大的波动。在500 rpm 转速下,400 g 载荷下CrN 的摩擦系数比在500 g 载荷下的摩擦系数高。在 400 g 载荷下,500 rpm 转速下 CrN 的摩擦系数比600 rpm 转速下的摩擦系数低。图3b中,TiN 涂层与对磨材料的磨合时间超过1 500 s,摩擦2 000 s 后摩擦系数趋于平缓,随载荷、转速增加,摩擦系数增大。图3c 为不同磨损条件下,TiCN 涂层摩擦系数随磨损时间变化曲线,经1 000 s 磨合时间后,摩擦系数趋于平缓,在1 000 s ~2 500 s 之间摩擦系数波动较大,2 500 s 后摩擦系数趋于平缓且波动不明显。不同磨损条件下,TiCN 涂层摩擦系数大小保持一致,在0.22 左右。图3d 为 AlTiN 涂层摩擦系数与对膜材料磨合时间在1 500 s,在500 rpm 磨损转速下,随磨损载荷由400 g 增大到500 g,摩擦系数减小,磨损2 000 s 后摩擦系数趋于平缓,且波动较小。在 400 g 载荷,600 rpm 转速下,AlTiN 涂层摩擦系数波动较大。图3e 为不同磨损条件下TiSiN 涂层摩擦系数随磨损时间变化曲线,在400 g 载荷,500 rpm 转速磨损条件下,TiSiN 涂层摩擦系数在磨合阶段波动比较大,随着磨损时间增长,逐渐趋于稳定。在500 g 载荷,500 rpm 转速下TiSiN 摩擦系数磨合时间短,摩擦系数稳定,在磨损时间超过3 000 s,摩擦系数急剧增大,直至测试结束。在400 g 载荷,600 rpm 转速下TiSiN 涂层摩擦系数磨合时间短,在磨损时长1 500 s 前,摩擦系数值稳定在0.8 左右。在磨损时间超过1 500 s 时,摩擦系数开始变大,在磨损测试结束时摩擦系数值稳定阶段数值0.8。

由图3 可知,TiCN 涂层的摩擦系数最小。CrN 涂层比TiN 涂层摩擦系数更稳定。TiCN 涂层磨合时间较长,AlTiN 涂层和TiN 涂层的摩擦系数最大。AlTiN涂层与TiSiN 涂层摩擦系数随磨损时间变化波动最大。不同的涂层摩擦系数随磨损时间变化的规律与涂层的磨损机制有关。

图 4 为 CrN、TiN、TiCN、AlTiN 和 TiSiN 涂层的磨损形貌所示,CrN 涂层的磨损形貌光滑,磨痕较浅,没有明显的黏着物,磨损边界没有明显的磨屑堆积,为典型的磨削磨损。TiN 涂层磨损表面形貌较为光滑,磨痕上有不明显的凸起,为磨损过程中摩擦副相互挤压所致,TiN 磨痕含有大量的Fe 元素,为严重磨损后,开始暴露衬底所致,磨损机制为磨削磨损。TiCN涂层的磨损形貌比较光滑,并有明显的犁沟,为磨损过程中涂层表面脱落大颗粒在后续的磨损过程中,起到推挤及微切削作用所致[18]。C 元素润滑作用,在摩擦稳定阶段,使TiCN 涂层摩擦系数明显降低,磨损机制为磨削磨损与磨粒共同作用。AlTiN 涂层的磨痕形貌粗糙,磨损机制为粘着磨损和磨粒磨损共同作用[19]。TiSiN 涂层的磨损机制为黏着磨损与磨粒磨损造成磨削在磨损边界的堆积。不同的磨损机制,决定了各涂层对磨氧化铝时不同的摩擦系数及变化趋势。

图 4 CrN、TiN、TiCN、AlTiN 和 TiSiN 涂层的磨损形貌(500g,500rpm)

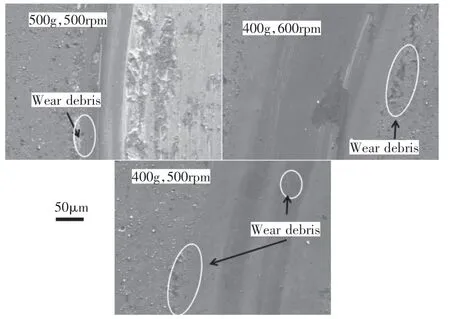

图5 为不同磨损条件下TiSiN 涂层磨损形貌图,在 400 g 载荷,500 rpm 和 600 rpm 磨损转速下,TiSiN 涂层磨痕边缘都有少量的磨屑堆积,在600 rpm 转速下磨痕边缘有明显的犁沟和少量粘附作用造成的涂层剥落。在500 rpm 转速下,500 g 载荷下涂层磨损更严重,有大量因粘附作用造成的涂层剥落和清洗可见的犁沟,磨损边界有较多的磨屑堆积。有磨损形貌可以判断,在400 g 载荷,500 rpm 磨损转速下,TiSiN 涂层磨损机制为正常磨削磨损。在400 g载荷,600 rpm 磨损转速下,TiSiN 涂层磨损机制以磨削磨损为主,夹杂有粘附磨损和磨粒磨损。在500 g载荷,500 rpm 转速下,TiSiN 涂层以粘附磨损为主,夹杂有磨粒磨损。在不同的磨损条件下造成了TiSiN 涂层不同的磨损机制,最终摩擦系数差别较大(图3e)。

图5 不同摩擦条件下TiSiN 涂层的磨损形貌图

2.4 涂层的腐蚀性能

图 6 为 CrN、TiN、TiCN、AlTiN 和 TiSiN 涂层极化曲线。由Tafel 曲线获得材料自腐蚀电位与自腐蚀电流密度,如表1 所示。

图 6 CrN、TiN、TiCN、AlTiN 和 TiSiN 涂层的腐蚀极化曲线

表1 材料自腐蚀电位与自腐蚀电流密度

TiCN 涂层出现多次钝化现象,是TiCN 成分梯度结构所致。CrN 和TiSiN 涂层具有明显的钝化现象,TiN 和AlTiN 涂层没有钝化现象出现。涂层在受电化学腐蚀时表现出越高的腐蚀电位和越低的腐蚀电流密度,则涂层的耐蚀性就越好[20]。由图 6、表 1 可知,TiN 加入C 元素的TiCN,自腐蚀电位增大,自腐蚀电流减小,耐腐蚀性能增强。CrN 涂层虽然自腐蚀电位很低,腐蚀电流密度最小,也有较好的耐腐蚀性能。

3 结束语

本文使用电弧离子镀制备CrN、TiN、TiCN、AlTiN和TiSiN 工业化涂层,系统检测了几种涂层的晶体结构、硬度、摩擦系数及耐腐蚀特性。

(1)CrN 硬度最低2000HV,各种摩擦条件下摩擦系数稳定在0.6 左右,耐腐蚀性能良好,自腐蚀电流 密 度 3.2 × 10-6A/cm2。TiSiN 涂 层 硬 度 最 高3000HV,耐腐蚀性能较差。TiCN 涂层摩擦系数最低,稳定阶段在0.25,耐腐蚀性能良好。TiN 和AlTiN 涂层摩擦系数较大超过0.7,耐腐蚀性能较差。

(2)CrN、TiN 和TiCN 涂层摩擦系数在不同的磨损条件下,差别不大,说明涂层受使用工况限制较小,可满足多种工况下使用要求;AlTiN 和TiSiN 涂层在不同磨损条件下,摩擦系数差别较大,说明涂层受工况影响较大,可选择在最佳工况下使用。