再生骨料透水混凝土亚高温-冷却性能研究

陈守开,蒋海峰,郭 磊,汪伦焰

(1.华北水利水电大学水利学院,河南 郑州 450046;2.河南省水环境模拟与治理重点实验室,河南 郑州 450045;3.水资源高效利用与保障工程河南省协同创新中心,河南 郑州 450045)

近年来,随着再生骨料透水混凝土(Recycled Aggregate Pervious Concrete,RAPC)的广泛应用,针对于RAPC性能的试验与研究也越来越引起人们的重视。亚高温状态是一种相对的状态,与火灾、火炉等高温环境相比,亚高温状态下温度交替变化速率较为缓慢和均匀,水淬温差也较小,当RAPC处于温度不高但环境温度交替变化的环境中时,其力学性能也会发生改变。目前,针对于(亚)高温环境再生混凝土性能变化已有一定的研究。与普通混凝土相比,高温状态下含有再生骨料的混凝土抗压强度损失较大[1];混凝土试件在20~400 ℃时抗压强度降低相对平缓,在400~800 ℃时,抗压强度降低趋势相对显著,但劈拉强度始终呈线性下降[2]。Shaikh[3]研究了200 ℃高温下再生混凝土残余抗压强度变化情况,结果表明,再生混凝土残余强度比普通混凝土小,但弹性模量变化不大。Yang等[2]的研究表明再生混凝土强度随温度的升高而减小,其中,劈拉强度比抗压强度下降更快。Taimur[1]采用不同的加热方式和测试条件,研究了混凝土包括抗压强度、劈拉强度以及应力—应变响应等在内的机械性能变化,结果表明,再生混凝土初始抗压强度比普通混凝土低约11%,高温状态下再生混凝土抗压强度保留率较高,即比普通混凝土损失小,劈拉强度则损失较大。陈宗平等[4]通过相似试验,表明再生混凝土弹性模量与峰值应力会随温度的增加而逐渐降低,且峰值应变与加热温度呈正相关。万夫雄等[5]研究了在不同温度下、不同冷却方式下,再生混凝土抗压强度变化趋势,结果表明:自然冷却条件下,再生混凝土抗压强度随加热温度的上升呈现先增后减的趋势;浇水冷却条件下,抗压强度则随加热温度升高而减小;从微观层面上看,随着加热温度升高,混凝土内部存在的界面裂缝均呈变宽趋势,只是浇水冷却产生的损伤更为严重。

BP神经网络是一种利用误差反向传播算法进行训练的多层前馈神经网络[6],是人工神经网络里面应用最广泛的模型之一。陈守开等[7]基于BP神经网络方法,建立了RAPC预测模型,实现了抗压强度、劈拉强度、孔隙率及渗透系数等性能相互预测的目的,结果表明其平均相对误差均在10%以内,精度较高。Shirgir等[8]通过BP神经网络建立了透水混凝土性能预测模型,以细骨料含量、孔隙率、水灰比、骨料均匀系数和最大比重为输入参数,实现了对抗压强度与渗透系数的预测,相对误差为1.09%。季韬等[9]通过BP神经网络建立了以混凝土等效水灰比、骨料平均浆体厚度以及粉煤灰与胶凝材料用量比为输入参数的混凝土抗压强度预测模型,均方误差为0.103,结果吻合较好。目前,BP神经网络已被广泛应用于混凝土力学性能预测分析中。但有关于RAPC在亚高温-冷却方面尚缺乏相关研究,本文通过试验并利用BP神经网络技术,深入研究亚高温-不同冷却方式下RAPC抗压强度的变化特征,为RAPC的理论发展与工程应用提供支撑。

1 试验设计

1.1 原材料

试验所需材料及来源:①水。郑州市自来水。②水泥。丰瑞天博 P·O 42.5 普通硅酸盐水泥,28 d抗压强度为49.6 MPa、劈拉强度为8.6 MPa。③再生粗骨料(Recycled Coarse Aggregate,RCA)。由C30废弃混凝土路面经人工锤石与颚式破碎机破碎,后由振筛机筛分后获得4.75~9.5 mm粒径的RCA,RCA性能按《普通混凝土用砂、石质量及检验方法标准》[10]进行测试,相关指标满足《再生骨料透水混凝土应用技术规程》[11],试验结果见表1。

表1 再生粗骨料的性能参数表

1.2 配合比及试验内容

根据已有研究与相关论文[12-13],试验选定RAPC水灰比0.30。考虑再生粗骨料吸水率高,按15 min吸水率增加附加用水量[14],以保证实际水灰比变动不大,具体配合比见表2。

表2 配合比设计

本次试验共需边长为100 mm立方体试件59组,用于亚高温-冷却试验,试验设定5种加热温度T,即20、80、120、160、200 ℃;采用4种冷却方式,即水冷、风冷、自冷、高温状态。

试件制作采用粗骨料全造壳法[15]工艺,待水、水泥和粗骨料混合均匀后插捣成型,具体如下:采用二次投料法;首先将骨料和30%的拌和用水投入搅拌机,搅拌30 s,骨料预湿有助于胶结料包裹;然后投入水泥,搅拌30 s,使得胶结料充分包裹骨料;最后投入剰余70%的拌和用水,颗粒浆体开始变得粘稠并相互粘结,搅拌60 s出料,然后将表面抹平在常温下覆膜静置24 h,拆模后将试件放入标准养护室养护28 d。

1.3 试验方法

亚高温-冷却试验时,将养护28 d的RAPC试件放入电热恒温干燥箱加热至设计温度,并保持恒温6 h,加热完成后及时称重,具体试验方法如下:①亚高温试件直接测试抗压强度;②自然冷却试件,放置于室内,待冷却至常温后称重并测试抗压强度;③浸水冷却试件,放入水中冷却至常温,称重并测试抗压强度;④凉风冷却试件,置于风口冷却至常温后称重并测试抗压强度。劈拉强度采用相同方式试验,此处不再赘述。强度试验依据标准ASTM C39/C39M-2010,由WAW-1000型微机控制电液伺服万能试验机(上海华龙测试仪器股份有限公司)完成。

2 试验结果与分析

2.1 常温-亚高温强度变化规律分析

2.1.1RAPC常温性能

常温RAPC性能实测结果见表3,均满足透水混凝土强度3.5~28.0 MPa[16]的要求。

表3 常温下RAPC性能参数(基准值)

2.1.2亚高温状态下RAPC质量损失与强度性能

图1为RAPC质量损失、抗压强度以及劈拉强度随加热温度变化规律。与常温状态(20 ℃,基准值)相比,加热至80、120、160 ℃以及200 ℃时,RAPC的质量损失逐渐增大,强度数值均呈先增后降的趋势,但抗压强度均高于基准值,而劈拉强度除80 ℃外,其他均低于基准值。这一现象反映了加热既有使RAPC强度提高的一面,也有使强度损失的一面。比较直观的理解是,加热会对“水”在RAPC中的作用产生影响,一方面,适当加热(如80 ℃时)会加快RAPC水化反应速率,使强度提高占主导[17];另一方面,加热会导致水分损失,当达到一定温度时试件毛细孔与凝胶孔脱水,会增加RAPC内部结构损伤,使强度损失占主导[1-2],温度越高,脱水越多,强度也越低。

图1 RAPC质量损失、抗压强度以及劈拉强度随加热温度变化规律

2.2 亚高温-冷却状态下强度变化规律分析

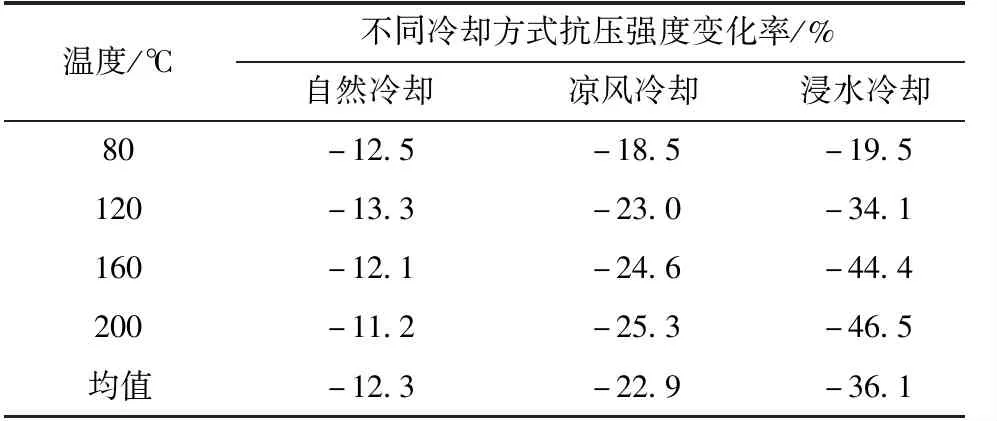

图2、图3反映了亚高温冷却后RAPC抗压强度与劈拉强度变化规律。由结果可知,冷却会引起试件损伤从而导致强度降低,其中浸水冷却影响最大,凉风冷却次之,自然冷却最小。RAPC冷却后抗压强度变化率见表4。从表4可知,80 ℃时,相比亚高温状态,自然冷却后RAPC强度损失12.5%(12.82 MPa),凉风冷却和浸水冷却分别损失18.5%(11.94 MPa)和19.5%(11.80 MPa);而200 ℃时,相比亚高温状态,后两种冷却强度分别下降25.3%和46.5%,即加热温度越高,强度损失也越大。自然冷却在4种加热温度下强度损失率变化不大,在12.3%左右。这是由于急剧冷却(风冷和水冷)时,受冷热冲击的影响,试件表面会出现大面积微裂纹,其内部冷却损伤较多[18],导致RAPC强度快速劣化,并且加热温度越高损伤越大,尤以浸水冷却状态下的损伤最为明显[19];而自然冷却属于缓慢冷却,其冷却时间较长,冷却损伤较小,由于加热温度越高冷却时间也越长,试件温度高或低的影响往往差别不大。劈拉强度变化存在相同的趋势,此处不再赘述。

图2 冷却方式对RAPC抗压强度的影响

图3 冷却方式对RAPC劈拉强度的影响

表4 RAPC冷却后抗压强度变化率

可见,亚高温状态下,冷却会引起RAPC损伤导致强度损失,温度越高、冷却越剧烈强度损失也越大。

3 基于BP神经网络的亚高温-冷却性能试验强度预测

3.1 BP模型建立

由上述分析可知,在亚高温-冷却作用下,RAPC内部在水分含量变化、冷却损伤与水化反应等多重作用下强度发生改变,但这些作用对强度的影响却难以直接给出。为此,可通过设定不同影响因素及相应强度的变化建立BP神经网络,以此描述这种影响。

基于BP神经网络技术,以预测RAPC抗压强度为目标,设定密度、加热温度、冷却方式、龄期、加热-冷却次数、质量损失率等6个指标作为输入参数,参照2.1、2.2节分析,针对不同冷却方式对RAPC强度影响程度的高低,进行人为赋值,由小到大分别代表冷却条件的影响系数,且影响程度越大,数据赋值越大;常温∶亚高温∶自然冷却∶凉风冷却∶浸水冷却=0∶0.25∶0.5∶0.75∶1。此处选用单隐含层,并用试凑法[20]确定隐含层神经元数目,即

(1)

式中,l为隐含层节点数;m为输出层节点数;n为输入层节点数;α为调节常数,范围在1~10之间。

为探索最佳预测模型结构,经多次计算、训练后发现隐含层节点数为12时,训练效果最佳,神经网络拓扑结构见图4。训练总样本容量共59组数据,随机抽取9组数据作为检测样本,占总样本量的15.3%,其余50组数据作为训练样本。迭代次数设定为1 000次,误差范围0.01,修正系数0.02。

图4 BP神经网络拓扑结构

3.2 预测结果分析

分析模型相关曲线可知,模型的均方误差随训练次数的增加而不断降低,其最小均方误差仅为7.17×10-4。最小梯度值Gradient由初始值100逐渐降低至2.89×10-3,曲线有一些波动,但基本满足误差值范围要求,小于规定的最大值1×10-2;参数u由1×10-3逐渐减小至1×10-5,未出现过拟合现象。相关系数R值反映了训练样本实际值与预测值的线性关系,模型R值为0.981 9,说明整体预测效果很好。

网络训练结束后,用仿真数据样本测试亚高温-冷却性能试验强度预测模型的预测效果(见图5、6),经9个仿真样本的测试表明,亚高温-冷却性能试验抗压强度预测模型预测抗压强度实测与预测值平均绝对误差均在1.26 MPa以内,其最大相对误差为17.65%,平均相对误差为11.45%,劈拉强度预测平均绝对误差为0.13 MPa,最大相对误差为20.03%,平均相对误差为9.96%,整个模型泛化能力良好。由此说明,通过设立不同的输入参数,如温度、冷却方式等,可描述RAPC内部存在的水分含量变化、冷却损伤与水化反应的综合影响,并实

图5 BP神经网络抗压强度预测值与实际值对比

图6 BP神经网络劈拉强度预测值与实际值对比

现RAPC强度的预测。

4 结 论

(1)常温下,RAPC抗压强度、劈拉强度分别为10.07、1.58 MPa(基准值)。随温度升高,RAPC质量损失逐渐增大,强度则表现为先增大后减小的规律。与基准值相比,4种亚高温状态下,RAPC抗压强度均增加,而劈拉强度除80 ℃外均有所降低,如80 ℃时,质量损失率最小,为2.59%,强度最高,抗压强度和劈拉强度分别增加了45.54%(14.65 MPa)和14.40%(1.81 MPa),而到200 ℃时,质量损失率达11.29%,抗压强度增幅降为22.92%,劈拉强度则变为降幅23.05%。

(2)总体而言,冷却会导致RAPC强度发生损伤,且初始温度越高、冷却越剧烈,损伤也越大,其中,浸水冷却影响最大,凉风冷却次之,自然冷却强度性能保留最佳。自然冷却时,RACP强度损失变化不大,降幅在12.3%处浮动,而浸水冷却时,80 ℃的RAPC抗压强度降幅为19.5%(11.80 MPa),到200 ℃,达46.5%,仅有6.62 MPa。

(3)分析表明,亚高温-冷却状态下,引起RAPC强度增加或损失的机理成因复杂,难以直接量化,而BP神经网络方法为间接分析这一成因提供了有效途径。本文以密度、加热温度、冷却方式、龄期、循环次数、质量损失率等6个可量测指标作为输入参数,建立BP神经网络预测模型,实现RAPC强度性能预测,抗压强度与劈拉强度相对误差、绝对误差平均值分别为11.45%和9.96%、1.26 MPa和0.13 MPa,这表明RAPC强度性能的可预测性和与输入指标之间的内在关联性。