催化烟气脱硫含盐污水悬浮物质量浓度高原因分析及处理

王 慧

(中海油惠州石化有限公司,广东 惠州 516086)

随着全社会环保意识的提升,政府对环保的要求日益严格。为满足《石油炼制工业污染物排放标准》(GB 31570—2015)中关于催化裂化装置外排烟气的SO2质量浓度要求,某石油化工企业4.8 Mt/a催化裂化装置(以下简称S装置)设置了烟气脱硫设施,采用贝尔格的EDV6000技术,烟气脱硫废水送后续排液处理装置(Purge Treatment Unit,PTU),经絮凝、沉降、曝气氧化处理,外排含盐污水悬浮物质量浓度低于50 mg/L,化学需氧量(COD)低于50 mg/L,达到直接排海标准。但自2020年3月18日起,PTU出水悬浮物质量浓度长时间超标,最高达到317 mg/L,严重超出50 mg/L的环保指标要求,加重了污水处理场的处理负荷,急需进行超标原因分析并采取合适的处理措施。

1 催化裂化烟气脱硫PTU流程

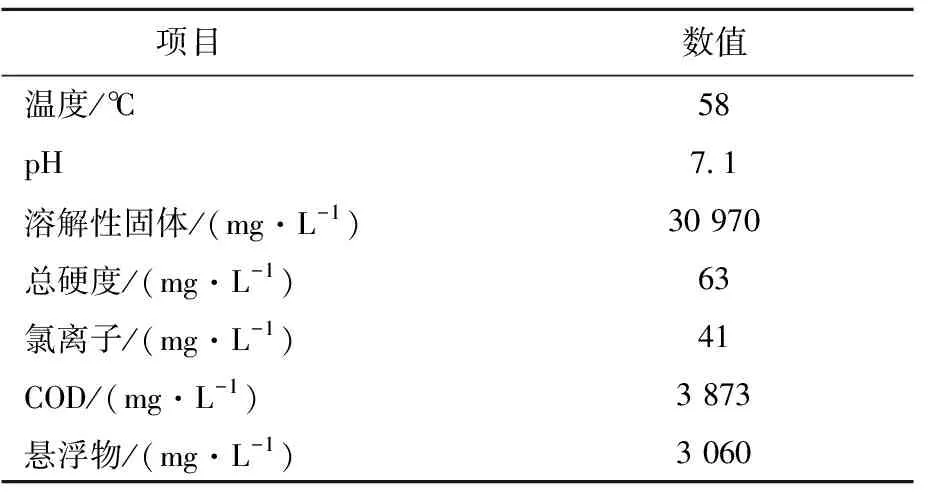

烟气洗涤塔底外排的浆液性质见表1所示。由表1中数据可见:洗涤塔底浆液的悬浮物质量浓度达到3 060 mg/L,远高于50 mg/L的外排限定值,所以需要投加絮凝剂促进悬浮物絮凝,以实现悬浮物的达标排放;洗涤塔底浆液的COD达到3 873 mg/L,远高于50 mg/L的外排限定值,所以需要设置能降低COD的设施。由于洗涤塔塔底浆液中影响COD的物质主要是溶解的亚硫酸盐,而亚硫酸盐可以与空气中的氧气发生化学反应,氧化为硫酸盐,所以烟气脱硫PTU流程中设置了氧化罐,将加压空气送入氧化罐,使浆液与空气充分混合,促进亚硫酸盐的氧化,以降低外排含盐污水的COD。

表1 洗涤塔底浆液性质

S装置烟气脱硫PTU流程见图1。烟气洗涤塔底外排的浆液通过塔底浆液泵送至澄清器上部的混合罐内,絮凝剂原液加入到絮凝剂罐内,用新鲜水稀释后,由絮凝剂加注泵送至混合罐。絮凝剂与洗涤塔塔底浆液在混合罐内搅拌器的搅动下充分混合后,进入到澄清器的中心筒内进行絮凝沉降。澄清器的上澄清液自流进入氧化罐中曝气降低COD,澄清器底部泥床定期外排至泥浆过滤箱中,COD降低后的含盐污水泵送至排海口。泥浆过滤箱过滤后的滤液进入滤液池,通过滤液泵送至澄清器前混合罐内。

图1 某石化公司4.8 Mt/a催化裂化烟气脱硫PTU流程

2 含盐污水悬浮物影响因素分析

影响催化裂化装置烟气脱硫系统外排含盐污水悬浮物质量浓度的因素主要有絮凝剂配方、絮凝剂投加浓度、洗涤塔塔底pH、外部水力条件、余锅吹灰和洗涤塔塔底浆液性质等。

2.1 絮凝剂配方

催化裂化烟气脱硫废水具有胶体属性,絮凝剂的作用是使废水中呈胶粒状态的催化剂等物质发生脱稳、凝聚、絮凝、沉降的絮凝过程。由于不同配方絮凝剂适用的环境和水质不同,絮凝剂的配方选择对脱硫废水悬浮物能否达标至关重要。

目前广泛用于水处理的絮凝剂主要是无机絮凝剂、有机絮凝剂及复合絮凝剂三大类。无机絮凝剂价格便宜,应用广泛,但其生成絮体体积小、作用速度慢;有机絮凝剂吸附架桥能力强,但生产成本过高,且易带来二次污染;无机-有机复合絮凝剂与传统无机高分子絮凝剂的价格相差不多,但由于加入了有机成分,增强了吸附架桥能力,利用吸附在有机高分子上的活性基团产生网捕作用,网捕其他杂质颗粒一同下沉,使得无机-有机复合絮凝剂的絮凝效果得到很大提升。与有机高分子絮凝剂相比,复合絮凝剂增强了电中和能力,不但提升了絮凝效果,价格也更加便宜。此外,由于投加量减少,残留在水中的有害物质也相对少得多[1]。目前在烟气脱硫废水的处理领域以无机-有机复合絮凝剂应用最为广泛。

S装置烟气脱硫PTU的设计方对絮凝剂的选用有两项要求:①絮凝剂的相对分子质量应小于1×106,以避免产生的絮体黏度太高,堵塞过滤器滤芯;②配制后的絮凝剂药液中不应含有氯离子,以免腐蚀不锈钢设备。相对分子质量的要求一方面限制了絮凝剂中有机高分子组分的比例,另一方面也限制了絮凝剂中无机组分的相对分子质量。一般情况下,絮凝剂中无机组分相对分子质量越高,其絮凝效果越好,这是由于它在水处理时能吸附大量的胶体微粒,被吸附的胶体又进一步通过粘附、架桥和交联作用,促使胶体凝聚而下沉。絮凝剂药液中不应含氯离子的要求,进一步收窄了絮凝剂的选型范围,再加上烟气脱硫废水处理的高水温(一般在60 ℃左右)、高悬浮物、细悬浮物粒径、高盐含量环境,对絮凝剂配方的研发提出了较高的要求。

2.2 絮凝剂投加浓度

为保证絮凝效果,需结合絮凝剂配方确定最佳投加浓度。絮凝过程中会产生大量各种大小不一的絮体,形成的絮体粒径大,则絮凝沉降快;絮体粒径小,则絮凝沉降慢。在絮凝剂的最佳投加浓度下,形成的絮体多密实,易沉降。当投加浓度小于最佳投加浓度时,形成的絮体尺寸小、结构松散,废水中杂质颗粒参与吸附架桥和卷扫的机会低,导致絮凝效果不佳;投加浓度过大,会导致已经中和的带电胶体粒子因再次吸附而带电荷,并重新达到稳定状态,产生胶体保护作用,从而减弱絮凝效果[2]。

2.3 洗涤塔塔底浆液pH

絮凝剂中的有机组分对pH的限制不严格,但无机组分对pH比较敏感。烟气脱硫废水的pH影响了絮凝剂中无机组分的水解速率,决定形成水解产物的种类、数量和电荷,同时还控制了化学反应的计量,影响颗粒及絮凝剂的表面电性,从而影响颗粒表面和絮凝剂之间的吸附动力学趋势,因而不同pH条件下絮体的紧密程度不同。如果絮体的紧密程度不够,就不容易沉降,造成絮凝效果差[3]。

2.4 外部水力条件

胶体颗粒凝聚的基本条件一是胶体颗粒脱稳,二是使脱稳的胶体颗粒相互碰撞。絮凝剂的主要作用之一是使胶体颗粒脱稳,外部水力搅动保证胶体颗粒能充分与絮凝剂接触,使胶体颗粒互相碰撞而形成絮体。催化裂化烟气脱硫废水处理的外部水力搅动主要发生在混合罐和澄清器。

洗涤塔塔底浆液和絮凝剂在混合罐内借助搅拌器实现良好混合,混合罐内良好的水力条件会使胶体脱稳并借助颗粒的布朗运动和紊动水流进行凝聚,形成具有良好沉淀性能的絮体。混合罐的水力条件对含盐污水悬浮物的影响主要体现在以下两个方面:一是混合罐搅拌电机转速,若转速过快,会将具有良好沉淀性能的大絮体打碎,造成絮体沉降效果差;若转速过慢,浆液和絮凝剂未充分混合,部分浆液中悬浮的催化剂颗粒未得到絮凝。二是滤液返回干扰絮团的形成,一般来说,滤液池废水注入浆液线,与浆液一起进入混合罐,且注入点在絮凝剂注入点之前,这部分滤液池废水在与絮凝剂混合后再进入混合罐,混合效果较好。但部分烟气脱硫装置的滤液池废水是直接返回混合罐内的,一方面干扰浆液中絮团的形成,另一方面这部分滤液池废水与絮凝剂的混合效果也不佳。

经混合罐混合后的浆液和絮凝剂进入澄清器,继续絮凝过程,并提供足够的沉降时间以供絮体沉降,达到出水悬浮物小于50 mg/L的目标。澄清器的水力条件对含盐污水悬浮物的影响主要体现在:一是澄清器的设计因素,若澄清器本身设计体积过小,水力停留时间过短,一旦出现外排浆液悬浮物浓度过高,外送量波动大,易导致外排液絮凝、沉降时间不足,造成悬浮物浓度偏高[4];二是澄清器底部排泥口不畅或积泥过多,易造成污泥上浮、絮凝沉降速度变慢等问题,从而影响出水水质,严重时会导致澄清器底部泥床过厚,刮泥机过载损坏;三是装置运行末期,澄清器上清液出液口处可能沉积较多的催化剂块,这些催化剂块并不是处于很稳定的状态,澄清器出水量波动等因素会造成催化剂块脱落,并随上清液带至后路,导致出水悬浮物高。

2.5 余热锅炉吹灰

催化裂化烟气中含催化剂粉尘,这部分粉尘会粘附在余热锅炉炉管上,如不定期清除,会造成余热回收效率下降,装置能耗上升。所以催化裂化装置余热锅炉会定期进行吹灰作业,吹灰期间,烟气中粉尘浓度短时间变大,造成洗涤塔塔底浆液悬浮物质量浓度变化,影响絮凝效果,造成含盐污水悬浮物质量浓度周期性变化。

2.6 洗涤塔浆液性质

絮凝剂配方的选择需匹配催化裂化烟气洗涤塔浆液性质,浆液温度、悬浮物质量浓度、悬浮物粒径分布、盐含量等因素均影响絮凝剂配方的选择。

无机盐类絮凝剂的水解过程是吸热反应,水温低时,水解比较困难。同时,水的黏度与水温也有关,水温低,水的黏度大,布朗运动弱,胶粒间的碰撞概率减小,不利于水中污染物质胶体的脱稳与絮凝,因而絮凝体形成不易;水温高有利于胶体间的碰撞而产生凝聚,但温度过高后絮凝剂水合作用增加,导致其结构松散,不易沉降,也会降低絮凝效果[5]。

水中悬浮物颗粒含量与粒径分布会影响絮凝效果。一般来说,水中悬浮物粒径细且粒径分布窄,其絮凝效果较差,悬浮物浓度低,颗粒碰撞机率小,对絮凝不利。

烟气脱硫废水中的胶体颗粒表面带电荷,加入的絮凝剂能强烈吸引胶体颗粒,通过粘附、架桥和交联作用,促进胶体凝聚,同时还发生物理化学变化,中和胶体颗粒及悬浮物表面的电荷,降低了ξ电位,从而使胶体离子发生互相吸引作用,破坏胶团的稳定性,促进胶体颗粒碰撞,形成絮状沉淀[6-7]。脱硫废水中盐含量高时,胶体电位高,斥力大,不易凝聚。

3 处理措施

针对影响催化裂化装置烟气脱硫系统外排含盐污水悬浮物的各项因素,逐一对这些影响因素进行排查,以确定含盐污水悬浮物高的原因,并采取合理有效的处理措施。

由于脱硫废水悬浮物的去除主要在澄清器内完成,氧化罐和含盐污水罐无去除悬浮物功能,但作为缓冲容器,对污水悬浮物质量浓度有影响,如果以外排含盐污水悬浮物质量浓度作为评价处理措施效果的指标,时效性较差,所以评价处理措施效果时以澄清器出水为依据。

3.1 絮凝剂配方

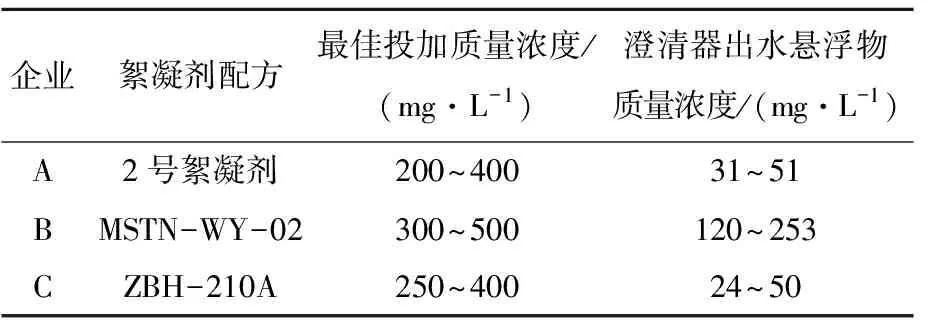

S装置曾小试过5种配方的絮凝剂,但只有3种配方絮凝剂的小试结果能同时满足PTU设计方对絮凝剂选用的要求和废水外排的悬浮物要求。在小试结果的基础上,进一步进行现场中试,结果见表2。

表2 絮凝剂现场中试结果

S装置一直使用企业C的ZBH-210A絮凝剂,使用效果较稳定。从表2中数据可见:使用企业A的絮凝剂期间,澄清器出水悬浮物质量浓度基本达标,但是企业A的絮凝剂中有机成分过多,对脱硫废水的COD贡献过大,且不能通过曝气氧化的方式去除,不能满足生产要求。

3月18日起,S装置开始试用企业B的絮凝剂,澄清器出水悬浮物质量浓度为120~253 mg/L,所使用的絮凝剂配方无法满足要求,两天后停止试用,恢复使用企业C的ZBH-210A絮凝剂。

3.2 絮凝剂投加浓度

在絮凝剂正式应用前,通常会通过小试来确定最佳投加浓度。生产中导致投加浓度变化的原因主要有两个:一是配药不规范,由于催化裂化烟气脱硫废水絮凝剂一般是用水稀释后再加注的,所以在配制絮凝剂药液时,可能存在配药不规范的问题,如水和絮凝剂原液的比例加注不正确、絮凝剂罐搅拌电机未开,导致絮凝剂与水分层等;二是絮凝剂泵故障或出入口管线堵塞,造成加剂泵上量不正常。

通过规范配药和经常性检查絮凝剂上量情况可以缓解此类问题。尤其值得关注的是,更换不同厂家配方的絮凝剂前,一定要将絮凝剂罐和絮凝剂加注泵出入口管线彻底置换干净。S装置在3月20日停止试用企业A的絮凝剂,恢复使用企业C的絮凝剂前,絮凝剂泵出口管线置换不干净,造成泵出口管线结垢、泵上量异常,导致澄清器出水悬浮物的质量浓度达到142 mg/L。疏通泵出口管线后,絮凝剂投加浓度恢复正常,澄清器出水悬浮物的质量浓度也恢复到30 mg/L左右。

3.3 洗涤塔塔底浆液pH

从S装置烟气脱硫废水的处理流程可知,洗涤塔塔底循环浆液外甩一部分至澄清器,而澄清器无pH调节手段,所以只能通过控制洗涤塔塔底循环浆液pH来间接控制澄清器内存液的pH。该装置在用絮凝剂的最佳pH为6.8~7.5,生产中pH计曾短暂失灵,导致洗涤塔塔底pH最低达到了6.3,偏离了目标控制范围,澄清器出水悬浮物质量浓度由30 mg/L上升到90 mg/L。

造成洗涤塔塔底pH不合理的最主要原因是洗涤塔塔底pH计失灵。一般pH计的使用寿命为半年至一年,需要经常校验,若校验不及时,会使洗涤塔塔底浆液pH偏离要求的控制范围。在本次澄清器出水悬浮物质量浓度超标期间,曾经反复校验过洗涤塔塔底pH计,确认显示无异常,pH波动也在正常范围内,因此澄清器出水悬浮物质量浓度高并非是洗涤塔塔底pH控制不合理造成的。

3.4 外部水力条件

S装置PTU的混合罐曾由于电机故障,导致混合罐电机停运了半年时间,在此期间,澄清器出水较混合罐电机正常运行期间高约5 mg/L。本次澄清器出水悬浮物质量浓度超标期间,混合罐操作无异常,可排除此因素的影响。

S装置澄清器体积较大,设计停留时间为18 h左右,缓冲能力较强。本次澄清器出水悬浮物质量浓度超标期间,澄清器操作有两方面的异常:一是澄清器底部排泥口堵塞,污泥上浮、絮凝沉降速度变慢,导致澄清器出水悬浮物质量浓度达到约100 mg/L,疏通澄清器底部排泥管线后,澄清器出水悬浮物质量浓度恢复至30 mg/L左右;二是S装置已连续运行2年多,澄清器上清液出液口处沉积了较多的催化剂,由于部分沉积的催化剂并不稳定,偶尔会有催化剂脱落,并随上清液带至后路,导致澄清器出水悬浮物质量浓度高。

澄清器底部排泥管线需经常检查,以确认澄清器底部排泥正常,通常要保证澄清器底部排水的悬浮物质量浓度在1 000 mg/L以下,以减少污泥上浮的影响。澄清器上清液出液口处沉积的催化剂,需待装置停工检修期间进行彻底清理。

3.5 余热锅炉吹灰影响

本次澄清器出水悬浮物质量浓度超标期间,余热锅炉吹灰与平时无异,可排除此因素的影响。

3.6 洗涤塔浆液性质

3月20日停止试用企业A的絮凝剂后,又换回企业C的ZBH-210A絮凝剂。虽然通过排除絮凝剂投加浓度异常、澄清器底部排泥堵塞问题,澄清器出水悬浮物质量浓度恢复到50 mg/L以下,但持续时间较短,澄清器出水悬浮物质量浓度大部分时间仍维持在100 mg/L左右。本次澄清器出水悬浮物质量浓度超标期间,洗涤塔浆液温度基本无变化。结合装置约1个月前开始加入另一种配方的催化裂化催化剂,怀疑是洗涤塔浆液性质变化导致原絮凝剂配方不适用。企业C根据现场水质的实际情况,调整絮凝剂配方后,澄清器出水悬浮物质量浓度稳定在40 mg/L左右。

4 结论

(1)絮凝剂配方的合适选择是影响催化裂化烟气脱硫外排含盐污水悬浮物质量浓度的关键因素。S装置选择不同的絮凝剂配方,外排含盐污水悬浮物质量浓度在24~253 mg/L波动,差异巨大。

(2)确定好絮凝剂配方后,操作条件对催化裂化烟气脱硫外排含盐污水悬浮物质量浓度有较大影响。S装置的絮凝剂投加浓度不合适时,澄清器出水悬浮物高达142 mg/L。絮凝剂投加浓度恢复正常后,澄清器出水悬浮物质量浓度也恢复到30 mg/L左右;洗涤塔塔底pH偏离目标控制范围后,澄清器出水悬浮物质量浓度由30 mg/L上升到约90 mg/L;澄清器上清液出液口处沉积催化剂的脱落会造成外排含盐污水悬浮物质量浓度波动。

(3)确定好的絮凝剂配方可能会因为洗涤塔浆液性质变化导致不适用。S装置在加入另一种配方的催化裂化催化剂后,浆液性质发生变化,导致原使用效果良好的絮凝剂不适配,澄清器出水悬浮物质量浓度100 mg/L左右,调整絮凝剂配方后,澄清器出水悬浮物质量浓度稳定在40 mg/L左右。