城郊煤矿底板改造钻孔偏斜规律研究

王传永

(河南能源化工集团 永煤公司城郊煤矿,河南 永城 476600)

钻探工程是揭露深部矿体的最主要手段,随着煤矿钻孔施工越来越多,以往在施工浅部钻孔中容易被忽视的钻孔偏斜问题日显突出。在施工过程中钻孔的实际空间位置偏离设计空间位置,即偏离设计轴线称之为钻孔偏斜[1-5]。矿产勘查中经常出现钻孔有规律的偏斜现象,由于地层岩石力学性质和结构构造的客观影响,通过研究特定地层对孔斜的影响,利用地层本身的造斜性能进行增斜或降斜,控制钻孔偏斜在可接受的范围内,是控制钻孔偏斜的基本途径之一[6-9]。钻孔偏斜是一个多参量、多变化的复杂过程,国内外学者对此做了大量研究并取得了一定成果,但由于地层的岩石力学性质和结构构造是客观存在的,采用针对性的方法通过研究特定地层对孔斜的影响,利用地层本身性质控制钻孔偏斜在可接受的范围内,是控制钻孔偏斜的基本途径之一[10-12]。

处理好钻孔偏斜问题是矿区勘查设计中应考虑的重要问题。根据相关规定要求,在水文地质条件相对复杂区域,凡出水量小于10 m3/h的钻孔必须进行测斜,查明钻孔终孔位置,钻孔偏斜超过15 m时必须重新补加钻孔[13]。

本文通过对城郊煤矿钻孔实施过程中的测斜数据进行采集,结合测斜原理对钻孔偏斜的原因进行分析,对钻孔偏斜的规律进行了总结,并制定了相应的预防措施。

1 地质概况

城郊煤矿位于河南省永城市境内,覆盖城关乡、城厢乡的全部及侯岭、双桥、十八里、将口乡的一部分。井田南北长约12 km,东西宽约11 km,勘探面积约103 km2。矿井地层基本与区域地层一致,根据钻孔揭露自下而上可分为:中奥陶统(O2),中、上石炭统(C2、C3),二叠系(P)和新生界(KZ)。井田内褶皱构造除柏窑背斜与蒋阁向斜比较紧密外,其余均属褶幅不大的隆起和凹陷。矿区内从西北往东南划分为5个断层构造带。据含水层岩性组合特征、埋藏条件等自上而下分为4个含水组,井田隔水层主要为新生界底部隔水层和山西组底部隔水层。

2 钻孔偏斜特征

2.1 钻孔测斜方法

钻孔发生偏斜的根本原因是钻具在孔内倾斜,其轴线偏离设计轴线。此次钻孔测斜采用YHX7.2矿用回转钻机测斜仪进行施工测量,该测斜仪主要适用于煤矿地质勘探孔、瓦斯抽放孔等钻孔轨迹的跟踪监测,可完成对垂直孔、水平孔、俯角孔与分支孔的随钻。测斜仪测量钻孔上下、左右偏斜感应原理不同,左右偏斜感应原理与方位仪一致,为磁北原理,上下偏斜感应原理为重力原理[14-18]。

测斜仪测量系统是由测量探管、主机和上位机软件3部分组成。测量探管的外保护筒由铍青铜合金管材加工而成,合缝处采用能防水、防尘的橡胶密封圈密封。主机由不锈钢材加工而成,合缝处采用能防水、防尘的橡胶密封条密封。钻孔测斜时将随钻测量探管安装在无磁钻杆内,在钻进过程中,随钻测量探管采集钻孔倾角、方位角、工具面向角等数据,存储在Flash芯片中,与此同时,主机接收操作人员的按键操作,进行有效测点数据采集并存储。经过上位机软件对探管和主机数据的分析处理,绘制钻孔的空间轨迹曲线。

主机与测量探管如图1所示。

图1 主机与测量探管示意Fig.1 Schematic diagram of main engine and measuring probe pipe

2.2 钻孔测斜数据特征

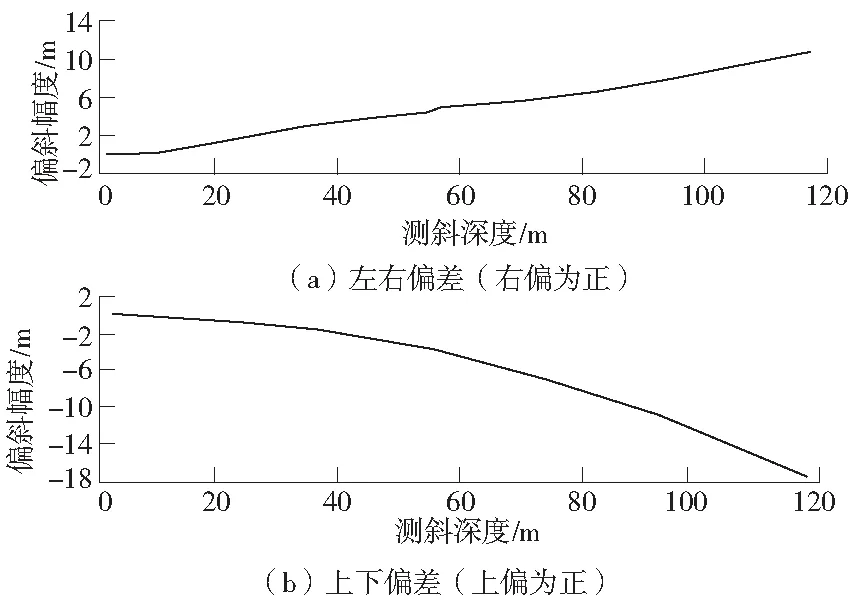

钻孔偏斜数据由技术人员进行测量,测斜钻孔主要集中在二水平南翼21106工作面。在21106工作面累计测斜7次,测量钻孔7个。以S1-4号孔为例,该钻孔终孔深度128 m,测斜深度120 m,右偏10.62 m,偏斜角度5.1°,下偏-17.19 m,偏斜角度-8.2°(图2)。7个钻孔具体测斜数据见表1和图3。

图2 S1-4号钻孔测斜特征Fig.2 Inclinometer characteristics of borehole S1-4

表1 21106工作面钻孔测斜数据统计Tab.1 Statistical of borehole inclinometer data in 21106 working face

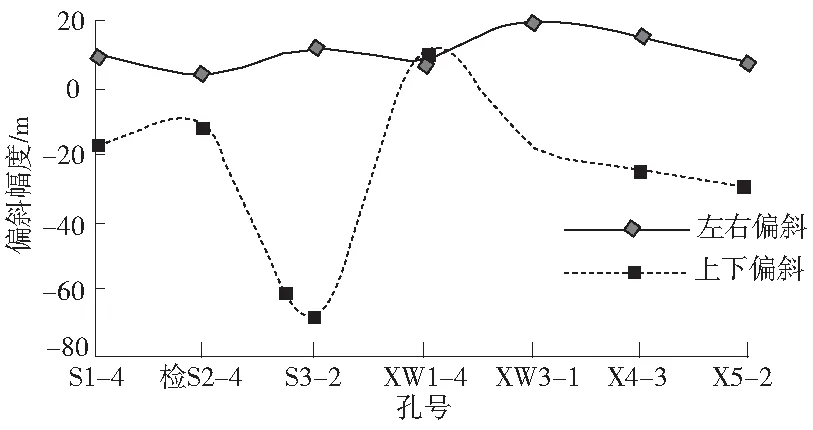

图3 钻孔偏斜幅度分析Fig.3 Analysis of borehole deviation amplitude

对21106工作面的7个钻孔进行左右偏斜和上下偏斜幅度分析,由表1可知,钻孔左右偏斜幅度较小,最大偏斜距离为19.38 m,而钻孔上下偏斜幅度较大,最大偏斜距离达到-66.79 m。结果表明钻孔实施中对上下偏斜影响较大,对左右偏斜影响较小。

2.3 钻孔测斜影响因素分析

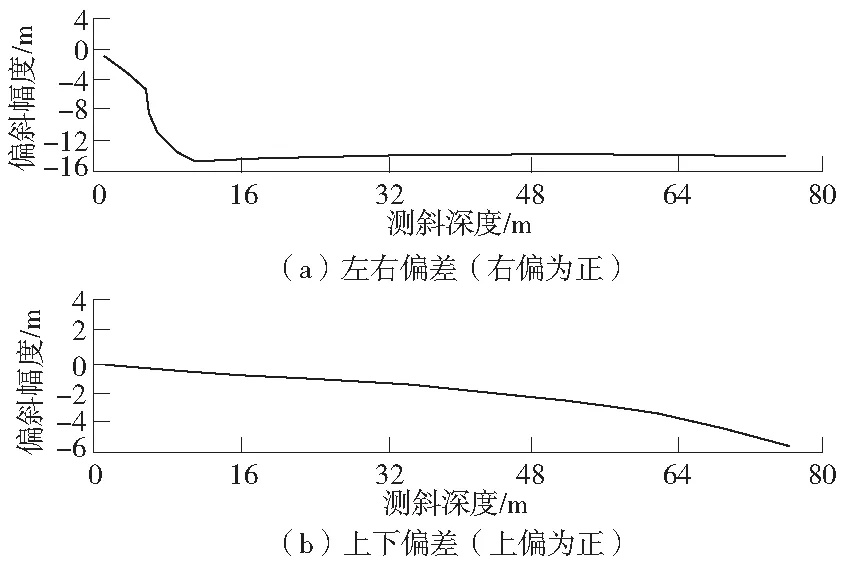

(1)环境因素。根据钻孔测斜数据,结合钻孔设计角度、孔口管埋设长度进行比对分析,发现钻孔在孔口管内左右偏斜轨迹波动幅度较大,呈不规则曲线分布,远大于孔口管弯曲半径,与实际不符,上下偏斜轨迹呈平缓曲线分布,测斜仪出孔口管后,偏斜曲线趋于平稳。钻孔测斜环境影响分析如图4所示。

图4 钻孔测斜环境影响分析Fig.4 Environmental impact analysis of borehole inclinometer

(2)系统误差。考虑系统误差影响,对P1-6号孔进行2次测斜。其中,一次测斜深度194 m,左偏-8.63 m,偏斜角度-2.5°,下偏-78.21 m,偏斜角度-33.9°;二次测斜深度191 m,右偏3.20 m,偏斜角度1.0°,下偏-75.36 m,偏斜角度-33.8°(表2)。这2次测量左右偏斜方向不一致,偏斜误差较大,上下偏斜方向一致,角度、曲线基本一致。

表2 系统误差影响分析Tab.2 Analysis of influence of system error

3 钻孔偏斜规律分析

3.1 钻孔左右偏斜规律

(1)钻进方向岩层倾向影响因素。岩层倾向对钻孔偏斜有一定的影响,21106工作面S1-4号、检S2-4号、S3-2号、X4-3号、X5-2号孔偏斜方向与钻进方向岩层倾向一致,一致率达到71.4%,说明钻孔偏斜方向与岩层倾向呈正相关性。

(2)钻具自转方向影响因素。钻具自转对钻孔偏斜也有一定的影响。钻机回转钻进期间,钻具旋转方向为顺时针旋转,斜孔俯角钻进时,钻具下端首先与岩层面接触,因钻具旋转特殊的“车轮效应”,导致钻孔向钻头自转方向移动,钻具向右滚动,钻孔右偏概率大。经分析钻孔左偏概率为22.2%,平均偏斜幅度-1.62 m;钻孔右偏概率达到77.8%,平均偏斜幅度8.95 m。

综合上述数据分析,钻孔左右偏斜受钻进方向岩层倾向、钻具自转方向影响较大,为钻进方向岩层倾向、钻具自转方向双重因素影响的结果。钻进方向岩层右倾钻孔右偏概率达到91.7%,钻进方向岩层左倾的钻孔同样存在右偏现象,且右偏钻孔偏斜幅度较左偏钻孔偏斜幅度大,可总结为“钻进方向岩层右倾钻孔右偏,岩层左倾钻孔努力右偏”。

3.2 钻孔上下偏斜规律

(1)钻孔与岩层夹角影响因素。岩层夹角与钻孔偏斜存在一定的影响关系。根据工作面煤层底板等高线图,结合钻孔设计角度计算,各钻孔俯角、钻进方向岩层倾角、钻孔与岩层夹角见表3。由表3可知,S1-4号孔钻孔俯角-43.5°,钻孔与岩层夹角42.6°;检S2-4号钻孔俯角-36.0°,钻孔与岩层夹角34°;X4-3号钻孔俯角-34.0°,钻孔与岩层夹角36.1°;X5-2号钻孔俯角-39.0°,钻孔与岩层夹角41.2°;均为下偏钻孔,下偏钻孔与岩层夹角平均为34.47°。

表3 钻孔与岩层夹角影响偏斜统计Tab.3 Statistical of deviation influenced by angle between borehole and rock stratum

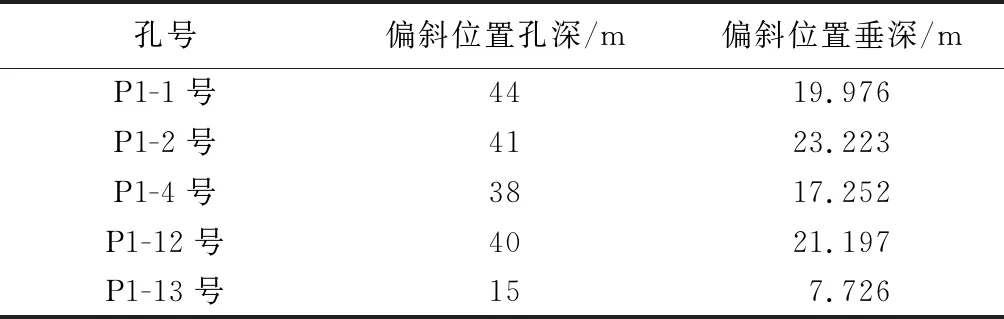

(2)煤层底板岩性变化影响因素。分析煤层底板岩性变化因素对钻孔上下偏斜的影响,选取P1号钻场P1-1号、P1-2号、P1-4号、P1-12号、P1-13号孔测斜数据与工作面综合地质柱状图进行比对分析,同一钻场区域煤层底板岩石赋存具有普遍性规律,有利于分析钻孔偏斜与煤层底板岩性变化的关系。钻孔上下偏斜位置孔深及垂深见表4 。

表4 钻孔上下偏斜位置孔深及垂深统计Tab.4 Statistical of hole depth and vertical depth at upper and lower deflection positions

根据钻孔上下偏斜位置,结合工作面综合地质柱状图分析,认为P1-1号、P1-2号、P1-4号、P1-12号孔在深度38 m前未出现较大偏斜,钻孔偏斜位置均接近综合地质柱状图中细粒砂岩与泥岩变层位置,P1-13号孔偏斜位置接近细粒砂岩与砂质泥岩变层位置。据此可推断钻孔在煤层底板岩石硬度变化较小区段施工时,偏斜概率较小,在接近岩性变化区域时,尤其是硬岩、软岩变化区段,易发生较大幅度偏斜。

(3)钻杆自重影响因素。根据测斜结果,S1-4号、检S2-4号、S3-2号、XW3-1号、X4-3号、X5-2号钻孔下偏比率为77.8%,平均偏斜幅度19.64 m;钻孔上偏比率为22.2%,平均偏斜幅度7.22 m。

综合上述数据分析,钻孔上下偏斜受钻孔角度、钻进方向岩层角度、煤层底板岩性变化及钻杆自重因素影响,尤其是钻杆自重,使得多数钻孔下偏,钻孔角度较小,钻孔与岩层夹角较小,钻孔上偏概率越大,钻孔角度越大,钻孔与岩层夹角越大,钻孔下偏概率越大,下偏钻孔偏斜曲率与钻孔深度正相关,钻孔越深,偏斜曲率越大,钻孔在岩石硬度变化较小区段施工时,偏斜概率较小,在接近煤层底板岩性变化区域时,尤其是硬岩、软岩变化区段,易发生较大幅度偏斜。

4 预防措施

根据钻孔偏斜规律,在满足钻探施工及浆液扩散半径的基础上,为消弱钻孔偏斜对底板改造效果的影响,需在钻孔设计、钻探施工等环节,重点做好如下工作。

(1)提高钻杆、扶正器、钻头三径匹配度,正常钻进采用φ75 mm钻杆、φ89 mm扶正器配合φ92 mm钻头施工,减小钻具与孔壁间隙,降低钻杆在孔内摆动幅度。

(2)加强卡盘、夹持器检修,卡瓦磨损严重及时更换,避免频繁移动钻机,减少钻探设备机械误差。

(3)根据钻杆使用年限,结合生产厂家、材质、屈服系数等因素,科学制定钻杆使用、淘汰机制,最大限度降低钻杆丝扣磨损、重力因素等造成的钻杆机械偏斜。

(4)钻孔设计时,应根据煤层底板等高线图、结合钻孔偏斜规律,充分考虑地质条件,为减少钻孔上下偏斜幅度,钻孔尽可能与煤层底板斜交,尽可能沿煤层上山施工,斜交角度尽可能大,为减少钻孔左右偏斜幅度,钻孔应避开背斜、向斜一翼施工。

(5)钻孔施工期间,应控制给进压力及钻进速度,孔内岩性变化时,减缓钻进速度,轻压慢进,防止给进压力忽大忽小造成钻孔钻具振动,在岩性变化时发生偏斜。

(6)钻孔施工期间,及时根据钻孔测斜数据绘制图形,分析钻孔平均偏斜幅度,必要时可适当调整钻孔方位、俯角,改变钻孔落点,并针对钻孔偏斜后造成的空白区域进行补孔加固。

5 结论

在钻孔钻进的过程中,影响钻孔偏斜的因素是多方面的,导致实钻轨迹与设计钻孔之间存在一定的误差。运用YHX7.2矿用回转钻机测斜仪,通过对21106工作面钻孔测斜数据进行整理,在对测斜数据分析的基础上,获得了岩层倾向、岩层夹角、岩性变化以及钻具因素对钻孔偏斜的影响规律,得出钻孔左右偏斜为钻进方向岩层倾向、钻具自转方向双重因素影响的结果。钻孔上下偏斜受钻孔角度、钻进方向岩层角度、煤层底板岩性变化及钻杆自重因素影响。通过提出相应的预防措施,可减轻钻孔偏斜程度,实现钻孔施工的精准控制,使钻探施工做到有章可循,提高钻探施工效果。