极软厚煤层工作面超前支架应用技术

蔡小伍,赵健健,叶平理

(中煤资源发展集团 河南分公司技术部,河南 郑州 450018)

在煤矿生产过程中,随着埋深的增加,巷道压力变化较大,尤其是在孤岛工作面的回采过程中,由于工作面三侧均为采空区,工作面压力显现较为明显,尤其是工作面超前支护段,受到矿压影响较大,变形较为严重,影响通风断面;在严重区域可能需要停止生产进行超前段的修复,维护修复不仅投入巨大的人力、物力,也对煤矿安全生产带来极大的影响。尤其是豫西地区大部分煤矿企业超前支护大多采用单体柱支护,在孤岛工作面回采过程中支护强度远远不能满足现场使用,因此对于孤岛工作面超前支护段的支护工艺改进,也成为摆在煤矿安全生产方面的一道难题[1-3]。

此次通过多次的外出考察以及与厂家技术人员的沟通,在孤岛工作面回采过程中试用超前支架支护技术,解决现场存在的问题。尤其是对于采掘接替过程中,采区顺序回采过程中,布置综采设备的运输巷受到矿压影响相对较大,并且运输巷布置超前支架受到现场空间的影响极为严重,对于现场超前支架的应用是一种极大的挑战[4-7]。为做好孤岛工作面的超前支护,防止因支护问题影响工作面的正常回采,经过现场实践与探索,在孤岛工作面的回风巷、运输巷超前段采取超前支架支护方式,加强超前支护,提高了支护强度,增加了安全系数。

1 21011工作面概况

1.1 21011工作面位置

21011工作面相对应地面位置大部分为箕啊村南部耕地,有零星建筑物存在;工作面位于21采区上部第1区段,西至工业广场保护煤柱,东至白沙塔保护煤柱,上部为11151已采工作面,工作面西段下方为原21031工作面采空区,相邻南部暂未布置工作面;东段走向长度700 m,工作面倾斜长度272 m,西段走向长度574.15 m,工作面倾斜长度131 m;工作面上部为11151工作面采空区,同时工作面西段下部为原21031工作面采空区,西段为大孤岛工作面。21011工作面平面布置如图1所示。

图1 21011工作面平面位置Fig.1 Plane position of 21011 working face

1.2 工作面地质情况

21011工作面伪顶为砂质泥岩,厚度一般为0~1 m。直接底为泥岩或砂质泥岩,一般厚度为0.6~1.7 m。砂质泥岩抗压强度分布在17.3~30.6 MPa,一般小于30 MPa,为软质岩石,岩石稳定性差。细砂岩塑性变形时割线模量为0.52×105。抗压强度分布在43.8~62.1 MPa,为中等硬岩石,岩层稳定性中等。直接顶主要为大占砂岩(B4),煤矿范围内稳定,厚度约12.0 m,岩石坚硬,抗压强度20.7~121.0 MPa,抗拉强度1.2~4.3 MPa,软化系数为0.43~0.75,稳定性良好。21011工作面回风巷西部直接顶为砂质泥岩和细砂岩夹泥岩,薄层理。东部直接顶为中粗砂岩。砂岩顶板厚度自西向东逐渐变厚;直接底为砂质泥岩,基本底为粉砂岩。21011工作面中巷西部直接顶为中细砂岩,东部接近切眼处有砂质泥岩伪顶;基本底为粉砂岩。21011工作面运输巷西部直接顶为中细砂岩,东部接近切眼有伪顶,薄层理,基本顶为中砂岩;直接底为泥岩,基本底为粉砂岩。21011工作面切眼直接顶为中砂岩,基本顶为中粗砂岩;直接底为砂质泥岩,基本底为粉砂岩。

1.3 超前支护

21011工作面巷道断面设计为梯形,巷道设计梁长4.4 m,上帮棚腿长4.0 m(使用2根长3.5 m的36U型钢搭接组成,搭接长度3 m,搭接后棚腿长4 m),下帮棚腿长2.9 m,上、下帮外扎角分别为上帮66°、下帮71°,中高3 m,棚距700 mm,巷道断面净面积为15.83 m2,沿煤层顶板掘进,采用12号矿用工字钢对棚+锚索+锚杆+锚网联合支护(图2)。

图2 21011工作面支护断面Fig.2 Supporting section of 21011 working face

1.4 工作面采煤工艺

因21011工作面地质条件相对简单,在单斜构造上沿走向发育有小的起伏变化,工作面平均煤厚4.15 m,所以采煤工艺选择为综合机械化采煤,倾向长臂后退式采煤方法。工作面选用ZY10000/28/62型支架,采用MGTY650/1640-GWD型采煤机;生产组织为“三八”工作制,工作面回采西段作业方式采取“一准二”(即一班采取注水措施、检修及准备,二班割煤),三班为1个防突循环,每刀进尺为0.8 m,每循环4刀,每个循环允许推进度为3.5 m。

2 超前支架支护技术原理

ZQL2×5000/21/40型巷道超前支护液压支架参数:一组两架(中间架具有互换性);支撑高度为2.1~4.0 m;中心距为3.1 m(最大);移架步距为1.7 m;支护强度为1.17 MPa(平均);对地比压为2.2 MPa(单架);工作阻力为40.6 MPa;初撑力为31.5 MPa。

2.1 超前支护支架的选型、验算

工作面选用ZQL2×5000/21/40型巷道超前支护液压支架,支架初撑力为2×3 880 kN,工作阻力为2×5 000 kN,支护强度1.17 MPa,底座比压2.2 MPa。

估算巷道每组超前支架的支护强度P,超前支架所受顶板压力Q,底座比压W。

(1)采用经验公式计算[8-11]。

P=9.81HRK

(1)

式中,P为超前支架的支护强度;H为采高;K为工作面支柱支护的上覆岩层厚度与采高之比,一般取4~8,开采煤层较薄、顶板条件较好、周期来压不明显时,选用低倍数,反之用高倍数,该工作面取8;R为顶板岩石密度。

(2)超前支架所受顶板压力。

Q=P×S

(2)

式中,P为超前支架的支护强度;S为超前支架顶梁端面积[12-13]。

(3)底座比压。

W=(Q+Q支)/S底

(3)

将数据代入式(1)—式(3)计算得出,Q=2 485 kN<5 000 kN;P=0.814 MPa<1.17 MPa;W=0.782 MPa<2.2 MPa。

2.2 超前单体支柱的初撑力及工作阻力

根据现在梁北矿煤矿巷道超前的支护情况,采用直径110 mm的单体支柱,配合Π型钢梁支护,棚距为700 mm,一梁两柱,临近工作面5 m内为一梁四柱,所以50 m范围内单体数量约为160根。

(1)在50 m范围内单体支柱的主动支撑力为14.40 MN,在50 m范围内超前支架的主动支撑力为27.16 MN。ZQL2×5000/21/40型液压支架初撑力方面:超前支架/单体支柱=1.89倍。

(2)在50 m范围内单体支柱的工作阻力为40 MN,在50 m范围内超前支架的工作阻力为70 MN。ZQL2×5000/21/40型液压支架工作阻力方面:超前支架/单体支柱=1.75倍。超前支架支护满足工作面两巷支护要求,与原有单体柱超前支护,支护强度提高1.75倍。

3 超前支架支护技术的方案

3.1 联合支护

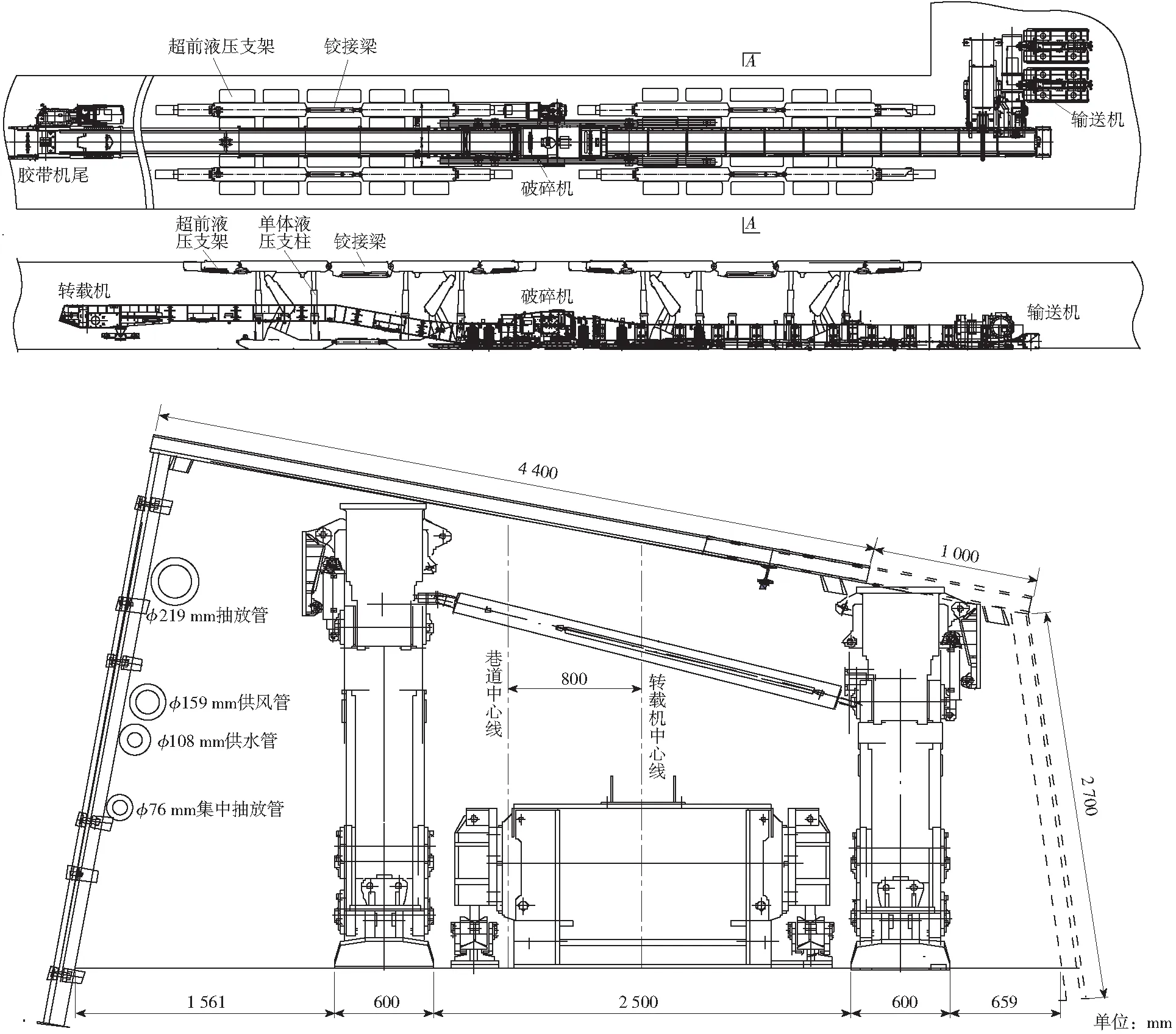

21011中巷超前支护采用超前液压支架配合单体液压支柱+铰接梁+柱鞋支护,沿巷道走向各布置两排,上、下排长度各70 m,包括超前支架(双排ZQL2×5 000/21/40超前液压支架4组,共计8架30 m)。21011中巷超前支架布置平、断面如图3所示。

图3 21011中巷超前支架布置平面、断面示意Fig.3 Layout plan and section of advanced support in 21011 middle roadway

3.2 21011中巷超前支架段刷扩

刷扩范围为21011中巷煤壁以外35~40 m(超前支架以外刷扩不少于5 m);保证每次支架拉移的距离;刷扩后对刷扩区域进行套棚支护,棚距700 mm,梁长2.0 m,新梁与巷道老梁搭接1 000 mm,刷扩宽度1.0 m,顶梁均匀布置3根撑杆,下帮腿采用2.7 m长工字钢棚腿;刷扩时使用单体柱作为上侧临时柱腿,待锚索梁加固结束后拆除上侧临时柱腿;刷扩处顶板打设一道锚索托梁,锚索梁距离老梁下帮梁头600 mm,锚索间、排距均为1.4 m,锚索梁长2.0 m,锚索采用φ21.6 mm×8 000 mm钢绞线。

3.3 21011回风巷超前支护

采用双排ZQL2×5 000/21/40超前液压支架,超前支护长度53 m,共7组14架,上排除超前液压支架外再补打50根、下排再补打30根液压单体柱与铰接梁联合支护。21011回风巷超前支护平、断面如图4所示。

4 超前支架使用效果分析

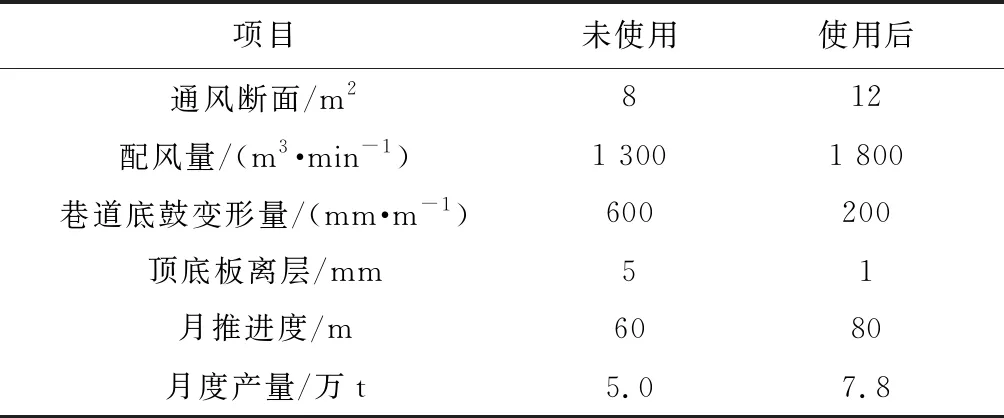

4.1 超前支架使用前后效果对比

(1)未使用超前支架。11131工作面未使用超前支架,工作面两巷超前段上、下帮棚腿变形弯曲问题,尤其是超前支护段,上帮棚腿弯曲变形脱口,帮部外鼓,影响超前支护打设、巷道行人空间和胶带运行;11131工作面两巷局部区域顶板出现受压下沉及木点柱损坏,由于巷道压力大初期支护的木点柱已经受压损坏,起不到应有支护作用,同时顶板破碎下沉,网兜较多。

(2)使用超前支架。21011工作面西段属于孤岛工作面,巷道压力大,回风巷、中巷存在压力变形量大的问题,尤其是回风巷、中巷超前支护段距煤壁30~50 m,上、下帮棚腿变形严重,外鼓变形。21011工作面使用超前支架后,工作面回风巷、中巷超前支护段支护状况得到极大改善。21011工作面与11131工作面使用超前支架前后效果对比见表1。

表1 工作面使用超前支架前后效果对比Tab.1 Effect comparison before and after using advanced support in working face

4.2 超前支架对巷道变形量的影响

工作面两巷变形量如图5所示。从巷道表面位移“十字”观测曲线可以看出,超前支架使用后对巷道变形影响明显减弱,顶底板移近量由原来的1 100 mm降低至500 mm,两帮移近量由原来的2 000 mm降低至800 mm,巷道断面最大收缩率减少50%左右,巷道变形量得到有效控制。

图5 工作面两巷变形量Fig.5 Deformation of two roadways in working face

4.3 技术效果分析

超前支架支护满足工作面两巷支护要求,与原有单体柱超前支护,支护强度提高1.75倍。超前支架使用后降低了巷道受压变形量,巷道断面收缩率减少50%左右;减少了巷道的修复量,降低了职工劳动强度;21011回风巷的巷道修复维护人员(14人)较11131工作面的巷道修复人员(34人)减少20人,解决了孤岛工作面巷道支护的难题;超前支架拉架支护过程中较快,每次拉架支护在1 h内完成,操作人员4人/班;超前单体柱支护打单体柱铰接梁需要6.0 h,施工人员6人/班,减少了人员投入,并且劳动效率提高12倍,人员节约2人/班;超前支架下帮煤柱刷扩,增大巷道断面,增加了检修、行人空间;同时有利于下帮煤柱的回收,实现无煤柱回采;超前支架的使用,工作面两巷主要进行落底即可满足回采的要求;同时超前支架与工作面上、下端头支架配合使用,解决了工作面两端头支护的支护问题,不再使用托棚单体支护,提高了回采效率。

4.4 经济效益及成本分析

通过计算可以得出,11131工作面巷道维修成本为1 168.75万元,21011工作面安装超前支架成本为1 052.4万元,相比节省116.35万元。21011工作面超前支架安装初期投入成本较大,提高回采安全系数,节约了人工,提高劳动工效。

5 结语

孤岛工作面超前支架使用技术的的成功,为豫西孤岛采煤工作面支护工艺的创新实施奠定了基础,进一步改善了矿井安全状况,降低了生产成本,而且较大幅度地提高了矿井资源采出率,为矿井的可持续发展奠定了基础。同时,为其他矿井在类似条件下实施超前支护技术积累了经验。