高压水力机械掏穴工艺在突出矿井穿层钻孔中的研究及应用

尚 宾

(河南能源化工集团 鹤煤公司八矿,河南 鹤壁 458003)

鹤壁矿区为单一可采煤层,整体构造形态为单斜,走向近南北,向东倾斜。含煤地层为石炭二叠系含煤岩系,共含煤15层,其中二1煤为主采煤层。二1煤位于二叠系山西组下部,赋存稳定,结构简单,煤厚4.0~15.0 m,平均厚8.0 m。煤田大部分为缓倾斜煤层,煤层倾角5°~25°,一般20°左右,局部大于30°。其他煤层都不可采,由于矿区没有解放层可采,采取区域治理措施困难。并且矿区地质构造复杂,断层褶曲发育,尤其到井田深部断层更多,给矿井开采和瓦斯综合治理带来很大困难。煤层透气性低,瓦斯赋存受地质构造影响较为严重,靠近断层和褶曲轴部为瓦斯富集区。

八矿位于鹤壁矿区南部,井田南北走向长5.25 km,东西倾向长1.7~1.9 km,面积约7.9 km2。井田为一隐伏井田,属单斜构造。二叠系山西组二1煤层为矿井唯一可采煤层,平均厚度6.75 m,平均倾角24°。井田内地质构造复杂,断裂构造发育,尤其小断层较多,煤层稳定性中等,局部存在明显的变薄现象,并呈条带状分布。矿井为核定生产能力81万t/a的煤与瓦斯突出矿井,2019年矿井瓦斯等级鉴定,绝对瓦斯涌出量为36.72 m3/min,相对瓦斯涌出量为39.63 m3/t,煤层瓦斯含量5.49~18.36 m3/t,瓦斯压力0.50~1.75 MPa。

1 工作面概况

32集中抽采巷主要为3207工作面区域措施治理服务,井下位于矿井三水平32采区。3207工作面位于井田的北部,对应的地面位于故县新村南,地面标高+134.05~+138.12 m,地面起伏不大,基本全为已搬迁的故县旧村。工作面南部地面为塌陷积水区,对巷道掘进无水害威胁,工作面开采二1煤层,工作面标高-598.8~-653.8 m。工作面煤层走向NE转向NW,倾向SE转向NE,倾角17°~32°,平均27°,平均煤厚7.0 m,煤层结构简单,无夹矸层。煤层直接顶为泥岩,厚度4.4 m;基本顶为砂质泥岩,厚度11.3 m。煤层直接底为泥岩,厚度1.0 m;基本底为砂质泥岩,厚度4.0 m。

2 穿层钻孔高压水力机械掏穴技术

瓦斯区域治理技术经过几十年的发展,高压水力冲孔、增透等技术在压裂机理、增透机理、裂纹扩展规律及水力压裂工艺方面进行了大量研究,中、硬煤层水力压裂增透机理及工艺相对成熟,但高压水力机械掏穴技术研究相对较少。针对严重突出煤层,从高压水力机械掏穴机理出发,对原始煤体进行切割,解决了煤层水力冲孔时单靠高压水射流不能有效切割煤体的问题。造穴装置刀臂在钻孔内切割煤体,最后形成了较大体积的孔洞,充分进行煤体卸压,增大了有效抽采范围。同时,钻孔周围裂隙重新发育,增强了煤体的透气性,促进瓦斯解吸和释放,从而有效地实现对煤体的卸压增透[1-4]。穿层钻孔高压水力机械掏穴技术工作原理如图1所示。

图1 穿层钻孔高压水力机械掏穴技术工作原理Fig.1 Working principle of high pressure hydraulic mechanical digging for layer-through boreholes

3 探索试验

3.1 设计方案确定

在32集中巷底板抽采巷布置水力冲孔钻场,钻场间距为6 m,每个钻场10个钻孔分2排布置,孔径113 mm,间距3 m,要求钻孔穿过煤层进入顶板0.5 m。每个钻场布置穿层抽采钻孔16个,分2列布置,奇数列8个钻孔、偶数列8个钻孔,列间距为3 m,钻场间距6 m,有效抽采半径3 m,根据巷道实际情况进行设计,确保无抽采空白带。钻孔施工要求全部采用高压泵水力冲孔[5-8],施工顺序:钻孔开孔及穿岩时,使用φ133 mm钻头施工,至见煤位置后,通过清水泵调整水压,将钻头后方可变径机械造穴装置刀臂(闭合状态直径110 mm,完全展开后直径460 mm)展开,对煤体进行切割。要求每孔冲出煤量不少于6 t。

3.2 设备选型

①履带钻机型号为CMS1-6000/55,最大转矩为6 000 N·m,驱动电机功率55 kW;②水力冲孔泵型号为BRW200/31.5,公称流量200 L/min,公称压力31.5 MPa;③振动筛固液分离机型号为KFS-50/11,处理量为50 m3/h,电机功率为11 kW,网孔尺寸为0.5 mm,筛分效率70%~85%,振次920次/min;④机械掏穴钻头直径为73 mm,喷嘴3只,喷嘴直径1.5 mm,钻孔扩径后直径可达到460 mm[5-7]。机械掏穴钻头模型如图2所示,机械掏穴钻头实物如图3所示。

图2 机械掏穴钻头模型Fig.2 Bit model of mechanical digging

图3 机械掏穴钻头实物Fig.3 Physical drawing of bit for mechanical digging

3.3 施工流程

机械掏穴工艺操作流程如图4所示。

图4 机械掏穴工艺操作流程Fig.4 Process operation flow of mechanical digging

(1)施工前,检查机械掏穴装置,调整清水泵站的使用压力,由小逐渐调大,观察刀臂开始打开时的压力以及完全打开时清水泵站水压力表的压力大小。

(2)打钻时,泵站水压力控制在4 MPa 以下,钻孔正常施工,记录钻孔见煤及穿煤位置,穿透煤层见顶板不少于0.5 m后,停止推进。

(3)退钻至核算掏穴起始位置,保持动力头旋转,调整泵站的水压力,逐渐往上调压,待泵站压力调到 6~7 MPa 时,随着齿条活塞下移,推动齿轮刀臂,可变径机械掏穴装置刀臂开始打开。随着压力升高,待刀臂完全打开时进行旋转切割煤体,造穴直径扩大为460 mm,同时进行水力冲孔。

(4)待钻孔施工至核算掏穴结束位置,保持动力头旋转,缓慢降低清水泵站的压力至4 MPa以下,刀臂收合。

(5)钻孔扩孔完毕时,退出机械掏穴装置,完全退出后,调整泵站的压力,打开刀臂,清洗机械掏穴钻头齿轮部位及刀臂槽部位。

(6)当班施工完毕,退钻拆卸扩孔钻头后,用清水对钻头内外反复冲洗,对造穴装置进行保养,防止扩孔钻头内部锈蚀损坏。

4 应用效果

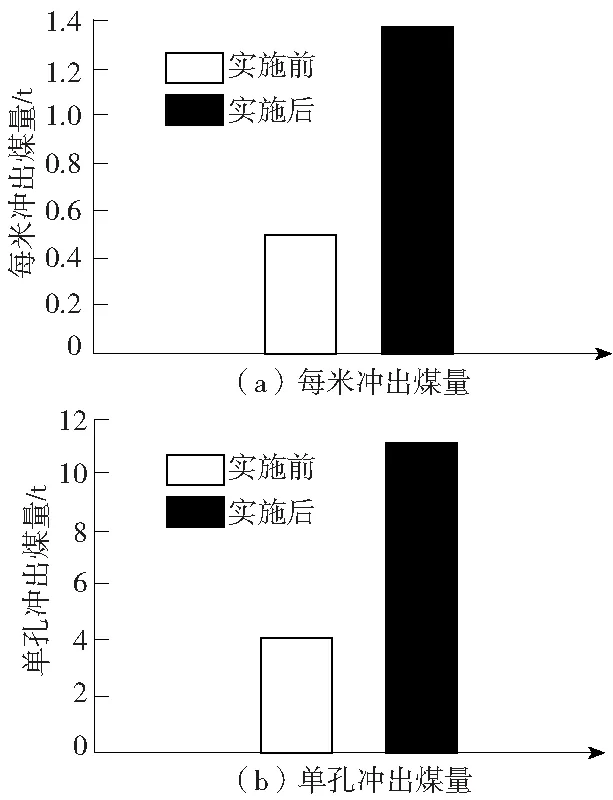

4.1 单孔冲出煤量

3205底抽巷原使用普通履带钻机施工水力冲孔,孔径94 mm,单孔每米冲出煤量在0.51 t左右,平均单孔冲出煤量4.08 t。使用机械掏穴技术共施工78个钻孔,累计穿煤长度624 m,通过计量装置验收的煤量共计858.7 t,平均单孔冲出煤量11.1 t,提高172%;平均造穴冲孔每米冲出煤量在1.37 t左右,提高168%。可变径机械掏穴装置直径460 mm,计算成孔煤粉在0.25 t左右,实际钻孔掏穴冲孔每米冲出煤量在1.37 t左右。通过机械掏穴后,实际形成的钻孔直径726 mm,较原使用的φ94 mm钻头施工钻孔,孔径提升7.82倍,每米钻孔带抽煤体体积由原来的0.006 5 m3提升为0.426 0 m3,增大64倍,具有较好的抽采效果。施工前后每米冲出煤量和单孔冲出煤量对比如图5所示。

图5 施工前后每米冲出煤量和单孔冲出煤量对比Fig.5 Comparison of coal output per meter and single hole before and after construction

4.2 钻孔初始瓦斯浓度

在32集中巷实施抽采钻孔(尤其是机械掏穴工艺)后,新施工钻孔初始瓦斯浓度80%以上钻孔占比从15.6%升至78.5%;瓦斯浓度小于30%钻孔占比从18%降至0;32集中巷新施工钻孔瓦斯初始浓度80%以上钻孔占比达85.6%,有效杜绝了瓦斯浓度不合格钻孔。

4.3 钻孔瓦斯浓度衰减速率

由于钻孔施工标准化提升、单孔冲出煤量提高、封孔工艺改进,钻孔瓦斯浓度衰减速率也得到了较大改善。施工前后钻孔瓦斯浓度衰减速率如图6所示。

图6 施工前后钻孔瓦斯浓度衰减速率Fig.6 Decay rate of gas concentration in boreholes before and after construction

4.4 瓦斯抽采纯量

3205底抽巷原200 m抽采平均单元支管纯量为2.08 m3/min,平均单孔纯量0.017 m3/min,核算百米钻孔流量为0.007 m3/(min·hm)。80个掏穴钻孔全部正式带抽后,瓦斯抽采纯量2.5 m3/min,计算掏穴钻孔平均单孔纯量为0.028 m3/min,百米钻孔流量0.056 m3/(min·hm),取得了较好的抽采效果。

5 结论

(1)单孔冲出煤量提高,单孔每米冲出煤量由0.51 t提高到1.37 t,平均单孔冲出煤量由4.08 t提高到11.10 t;扩大了钻孔冲煤造成的孔洞,形成松软的煤层,增加了煤层的透气性,具有较好的抽采效果。

(2)钻孔初始瓦斯浓度大幅提高,且钻孔瓦斯浓度衰减率大幅减缓,带抽4个月钻孔基本保持初始瓦斯浓度不变,取得了明显的效果。

(3)抽采钻孔瓦斯抽采纯量明显提高,按照目前的抽采量计算,以32集中巷控制区域瓦斯储量为例,在原有预抽期的基础上可以提前2个月抽采达标。

(4)通过在32集中巷实施机械掏穴工艺后,抽采钻孔表面积和体积都有了较大提高。为进一步检验钻孔抽采效果,八矿与华北科技学院正在合作,对掏穴钻孔有效影响半径进行了井下考察,初步确定钻孔有效影响半径在4.9 m左右,较八矿现使用的3.0 m抽采有效半径提升至1.6倍。为优化区域治理钻孔设计提供了理论依据,初步核算,在确保抽采效果的基础上,节约了成本,提升了区域治理进度,保证了矿井抽采接替。