掺烧固废燃料的循环流化床锅炉引风机叶片腐蚀原因分析

邱国华,徐鹏志

掺烧固废燃料的循环流化床锅炉引风机叶片腐蚀原因分析

邱国华1,徐鹏志2

(1.福建华电永安发电有限公司,福建省 永安市 366013;2.华电电力科学研究院有限公司,浙江省 杭州市 310030)

为研究某掺烧固废燃料的2×300 MW循环流化床机组引风机叶片腐蚀严重的原因,对腐蚀区域叶片和不同位置的灰进行了取样分析。X光衍射光谱(X-Ray diffractomer,XRD)、扫描电镜(scanning electron microscope,SEM)、X射线荧光光谱 (X-ray fluorescence,XRF)等分析结果表明:在叶片锈样中和叶片表面均发现有Cl元素,未发现S元素,由此确定叶片腐蚀的原因是Cl腐蚀;通过对锅炉不同位置灰样的化验,发现空预器板结灰和半干法脱硫塔后布袋除尘器捕集的脱硫灰出现了Cl元素富集的情况,这是引起设备Cl腐蚀的关键。掺烧的固废燃料和污泥是Cl的主要来源,板结灰中的Cl富集与选择性非催化还原逃逸的NH3有关,而脱硫灰中Cl富集的原因有待进一步研究确定。

循环流化床;锅炉;固废燃料;叶片腐蚀;Cl腐蚀

0 引言

为满足经济性要求,锅炉排烟温度控制得越来越低,尾部烟道烟气因酸结露引起的低温腐蚀已经是近年来发生频率较高且严重影响机组安全运行的问题之一[1-2]。目前关于风机腐蚀方面的研究有很多,陈建江等[3]分析了某电厂电动引风机及其烟道低温腐蚀的原因及控制措施,认为引风机处烟温低于露点温度时,烟气硫酸蒸汽凝结到金属表面是引起设备表面腐蚀,进而导致叶片减薄直至失效损坏的原因。但对于某些燃用或掺烧特种燃料(垃圾、生物质、污泥等)的锅炉,低温硫酸腐蚀并非是引起引风机等尾部设备腐蚀的主要因素。陈啸等[4]讨论了某垃圾焚烧电厂离心式引风机受尾气腐蚀的原因,认为垃圾焚烧电厂尾气含有较高浓度的氯化物,对引风机腐蚀严重。但对于掺烧部分特种燃料的锅炉出现的引风机叶片腐蚀问题的研究鲜有报道。

本文以福建某2×300 MW循环流化床机组为例,分析了该机组掺烧固废燃料后机组风机叶片腐蚀情况,研究了叶片腐蚀的具体原因,并提出了解决和预防措施。研究结果可为国内类似机组掺烧固废燃料的运行调整和腐蚀控制提供参考。

1 机组情况

福建某2×300 MW循环流化床机组(#7、#8)锅炉型号为DG1025/17.4-Ⅱ18型,原设计煤质为无烟煤,受煤炭市场影响,实际燃用煤质以进口褐煤为主,为调配入炉灰分,少量掺烧烟煤和无烟煤。为响应政府号召,同时提高经济效益[5],自2017年起,日常运行中掺烧了一定比例的一般工业固体废弃物(以下简称“固废燃料”)和少量城市污泥,2018年下半年起增大了固废燃料的掺烧比例,达到10%~15%(质量分数),污泥掺烧量不到2%(质量分数)。固废燃料主要来源于鞋业、针织、服饰、绣花等企业在加工中产生的的废料、碎料及下脚料[6-9],污泥则来源于周边污水处理厂。2020年3月,#8机组检修时,发现引风机叶片腐蚀严重,部分静叶片脱落,动叶片也存在大量点坑、表面脱落等腐蚀痕迹。该电厂入炉硫分不高,且引风机布置在半干法脱硫后可以脱除大量SO3[10-12],腐蚀由硫酸结露引发的可能性很低,且掺烧固废及污泥燃料前并未出现过腐蚀的迹象,因此怀疑引风机叶片的腐蚀与固废燃料的掺烧有关。

该2×300MW循环流化床机组(#7、#8)锅炉是东方锅炉(集团)股份有限公司设计、制造的亚临界循环流化床锅炉,为亚临界参数循环流化床汽包炉,自然循环,单炉膛,一次中间再热,汽冷式旋风分离器,平衡通风,露天布置,燃煤,固态排渣,受热面采用全悬吊方式,钢架为双排柱钢结构。锅炉主要由一个膜式水冷壁炉膛、3台汽冷式旋风分离器和一个由汽冷包墙包覆的尾部竖井(HRA) 3部分组成。锅炉共布置有8个给煤口,全部布置于炉前,在前墙水冷壁下部收缩段沿宽度方向均匀布置。

在锅炉前墙下二次风口内设有4个石灰石给料口,将石灰石粉均匀送入炉膛,具有较高的脱硫效率。为实现超低排放,除炉内脱硫外,还在尾部烟道设置了半干法脱硫塔对烟气进行协同处理。

引风机布置在半干法脱硫后,每台锅炉配置2 台50%容量的动叶可调轴流式引风机,由成都电力机械厂设计制造,型号为HU25042,叶片材质为Q235。

2 燃料分析

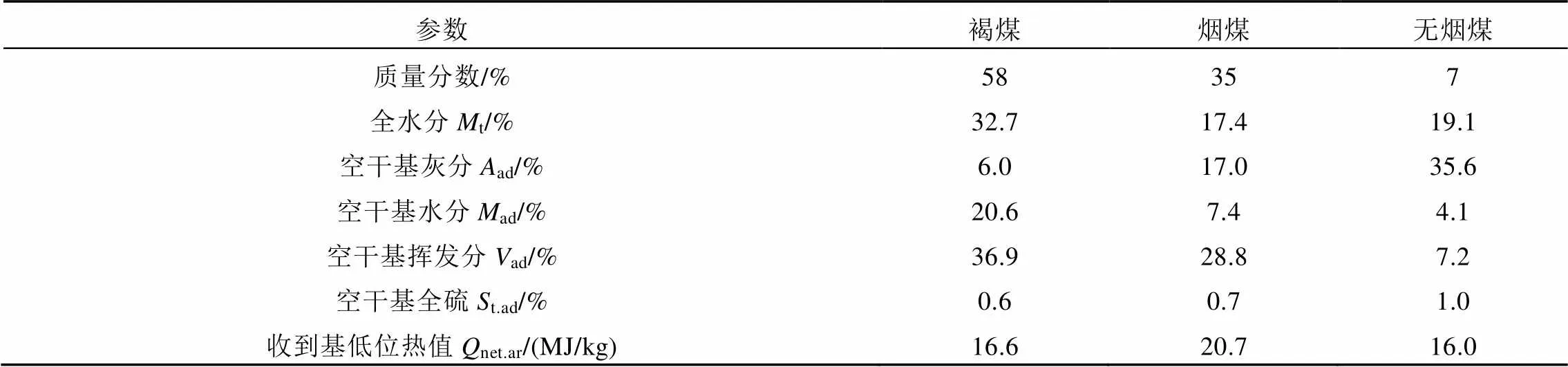

设计、校核煤种均为福建三明市无烟煤,煤质分析结果如表1所示。

表1 煤质分析结果

因煤炭市场原因,实际入炉煤种以褐煤为主,少量掺烧烟煤和无烟煤。入炉煤质情况见表2。

表2 锅炉入炉煤质情况

固废燃料打包成捆送至厂区,人工开包后送至上料链板,然后送入破碎机,通过气力输送装置经由返料器出口处的接口送入炉膛参与燃烧。

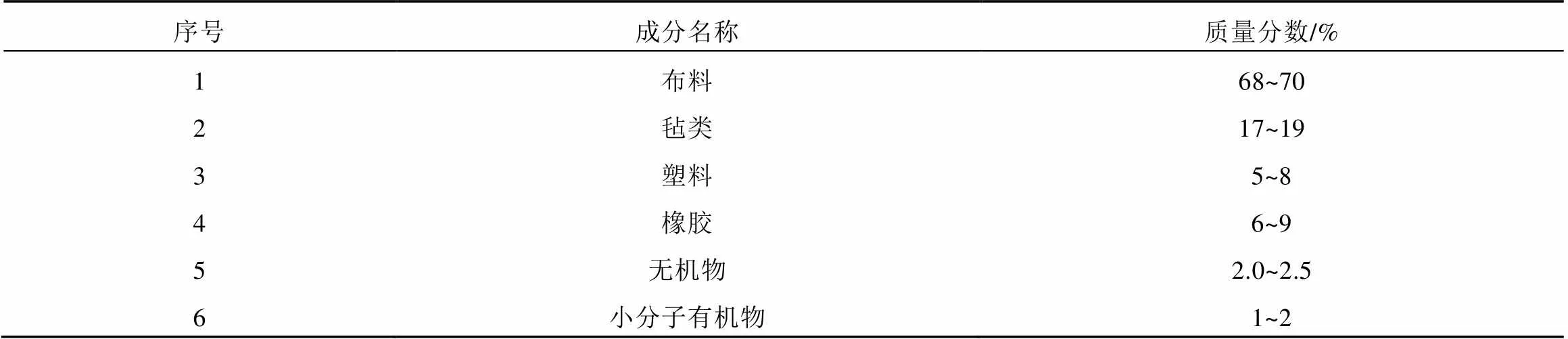

固废燃料成分较为复杂,组成情况如表3 所示。

表3 固废燃料成分组成

混合后的固废燃料热值较高(20934kJ/kg),灰分占2.0%~2.5%,几乎不含水分,Cl质量分数约0.15%,折算灰分1.0g/MJ。

污泥经干化后运送至厂区,与原煤混合共同送入炉膛参与燃烧,其热值较低(5 443 kJ/kg),水分较高(30%左右),灰分约25%。污泥是污水处理的副产物,其中成分复杂,包含混入污水的泥沙、纤维、动植物残体等固体颗粒及其凝结的絮状物,含有多种由微生物形成的菌胶团及其吸附的有机物、重金属和盐类[13],且由于污水处理及污泥深度脱水过程中会使用含Cl 絮凝剂和含Cl 调理剂,外排污泥中氯化物含量进一步增大,属于高Cl燃料,干基Cl质量分数约为0.35%[14]。

3 腐蚀情况分析

2019年机组运行中出现了引风机振动增大的问题,但在持续运行中无法进行解决,2020年3月份停机检修对引风机进行了解体检查,发现叶片出现了严重的腐蚀情况,部分静叶片腐蚀后脱落,动叶片也有大量点坑、表面脱落等腐蚀痕迹,如图1所示。

从腐蚀形貌分析,以点蚀为主,点蚀坑连片处叶片表面覆盖一层质地疏松的深红色铁锈,且部分位置减薄明显。

如前文所述,引风机位于半干法脱硫后,所处位置烟温85~90℃,因此通过分析得出,叶片腐蚀的原因应为低温腐蚀。在燃煤发电设备中,低温腐蚀一般是由烟气中的SO3结露形成的稀硫酸引起,烟气中SO3的生成有2个途径,一个是入炉燃料中的S直接燃烧生成的SO3,与燃料中的S含量有关[15];另一个是烟气流程中因重金属催化SO2生成的SO3,这个情况在使用SCR脱硝技术的机组中出现得比较多,这是由于SCR催化剂中含有活性成分,催化NO还原反应的同时也有一定的SO2/SO3转化的作用,生成量与SCR催化剂的活性成分含量有关。

图1 引风机叶片腐蚀情况

本文机组脱硝方式采用选择性非催化还原法,入炉燃料的S含量也并不高,各种燃料加权后质量分数不高于0.7%,且半干法脱硫也具有较强的SO3脱除效果,引风机位置烟气中SO3浓度并不会很高,引起腐蚀的可能性很低。为探明造成腐蚀的具体原因,取叶片和飞灰样品进行了实验室化验分析。

4 分析化验结果

4.1 叶片锈样分析

首先取叶片上的锈样进行了化验,通过X光衍射光谱(X-Ray diffractomer,XRD)分析,确定了锈样的主要成分,如图2所示。

由图2可以看出,锈样中的主要成分为Fe、O和H,还有少量Mg、Al、Cu、Si和Cl等元素,未发现S元素的存在,即没有硫酸与金属反应生成的硫酸盐,因此可以排除SO3结露形成稀硫酸引发叶片腐蚀的可能性。由于叶片锈样中发现了少量的CuCl2,需要进一步研究分析Cl腐蚀的可能性。

图2 叶片锈样XRD分析结果

4.2 叶片表面扫描电镜

对叶片锈蚀位置进行了扫描电镜(scanning electron microscope,SEM)分析,选取4个不同的位置,位置1的结果如图3所示。

图3 位置1扫描电镜形貌

扫描的第1个位置,从形貌上看,表面质地严密,较为粗糙,有很多球状凸起,分析选定区域的能谱,结果如图4所示。

可以看出,第1个选取位置的主要成分为Fe和O,由此推断该处的表面锈蚀物质主要是铁的氧化物。

扫描的第2个位置,选取了与位置1形貌有所差异的区域,如图5所示。从形貌上看,位置2表面质地相对疏松,呈针型结晶状,分析选定区域的能谱,结果如图6所示。

图4 位置1选定区域能谱结果

图5 位置2扫描电镜形貌

图6 位置2选定区域能谱结果

可以看出,虽然形貌有所区别,但位置2选定区域的成分也是Fe和O,因此位置2处的锈蚀物质也主要是铁的氧化物。

扫描的第3处位置形貌与位置1、2又有所不同。位置3质地更加疏松,表面更加粗糙,有较多的点坑分布,如图7所示。

在位置3,对整个扫描视野进行了能谱分析,如图8所示。

图7 位置3扫描电镜形貌

图8 位置3能谱分析结果

位置3能谱分析结果表明此处主要成分也是Fe和O,但相比位置1、2出现了一个新的峰,代表此处存在一定量的Cl元素。从Cl元素在表面的分布(图9)可以看出,点坑状结构的坑口四周是Cl元素分布较多的区域,怀疑此类点坑属于腐蚀发生的早期结构。

图9 Cl元素在位置3的分布

结合位置3的发现,位置4也选取了一个点坑状的结构进行了扫描,其不同倍数的扫描视图如图10所示。在点坑的坑口位置选定区域进行了能谱分析,结果如图11所示。

图11 位置4选定区域能谱结果

由能谱分析结果可以看出,在位置4选定的坑口位置也发现了Cl元素,由此可以基本断定,引起引风机叶片腐蚀的原因与Cl元素有关。

Cl腐蚀发生在燃煤火电机组设备上的相关报道很少,其机理为燃烧过程中产生的HCl、Cl2或可溶性的盐酸盐形成的Cl−与Fe反应(式(1)),形成FeCl3,在氧气氛围下发生式(2)反应,FeCl3被氧化成疏松多孔的Fe3O4并沉积下来,反应产生的Cl2通过疏松的金属氧化层,再次回到金属表面,参与式(1)反应而形成循环腐蚀,从而加剧了腐蚀的程度[16-18]。

Fe+3Cl-→FeCl3(1)

6FeCl3+4O2→2Fe3O4+9Cl2(2)

因此最终形成锈蚀物质的成分大部分为Fe3O4,在腐蚀初期的部位会存在少量的FeCl3,与前面4个位置能谱分析的结果相符。

我国燃煤电厂使用的燃煤中Cl质量分数一般为0.01%~0.03%[19],基本可以忽略不计。一般认为燃料中Cl质量分数大于0.3% 时,与Cl有关的腐蚀倾向严重。由前面的燃料分析可知,入炉固废燃料中的平均Cl质量分数仅0.15%左右,虽然污泥中Cl质量分数偏高(约0.35%),但掺烧量不足2%,经加权后燃料中的Cl质量分数仍远低于0.3%。为探究Cl腐蚀的成因,需进行进一步的化验分析。

4.3 灰样化验

共在3个位置取灰样进行了化验,分别如下:#8停运机组管式空预器上板结的灰样,称为板结灰;#7机组运行过程中电除尘器脱除的飞灰样,称为粉煤灰;#7机组半干法脱硫塔出口的布袋除尘器脱除的飞灰样,称为脱硫灰。

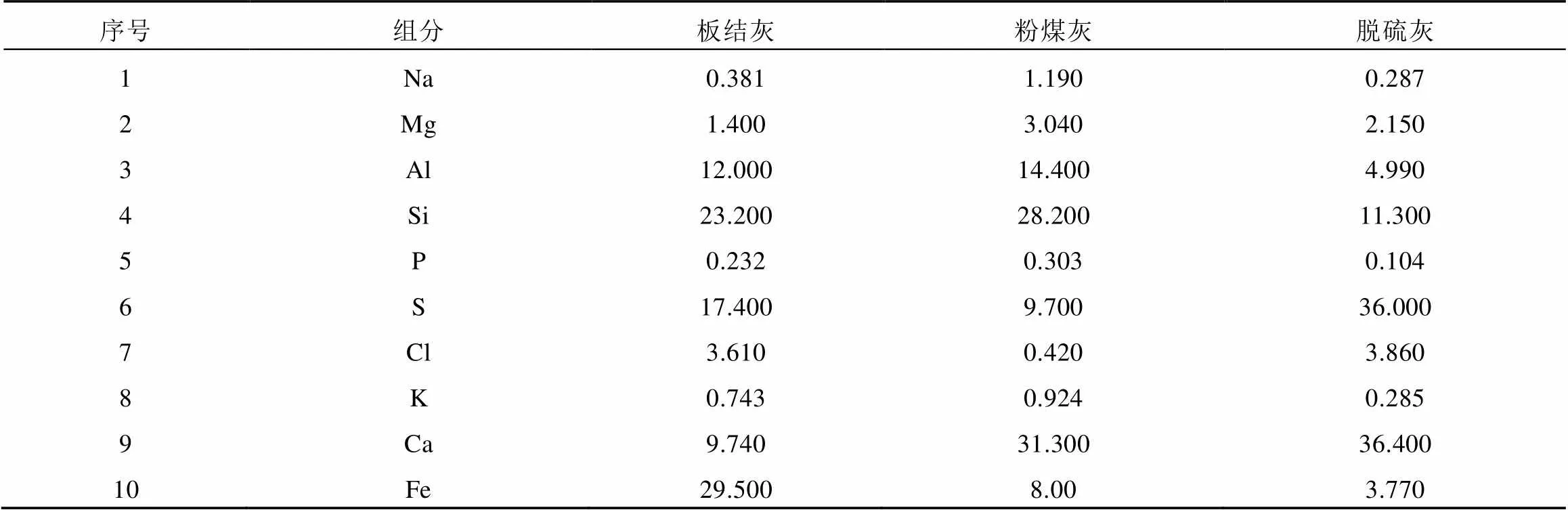

首先对不同位置取得的灰样进行了X射线荧光光谱分析(X-ray fluorescence,XRF),得到了板结灰、粉煤灰、脱硫灰中成分的分析结果,如 表4所示。

表4 灰成分分析结果

可以看出,脱硫灰中有较高质量分数的Cl (3.86%),说明烟气中含有一定的Cl−,这是造成叶片Cl腐蚀的根源。

同时也可以看出,不同位置灰样的成分差异很大,在板结灰中Cl质量分数也很高(3.61%),但粉煤灰中的Cl质量分数反而很低。这可能是由于烟气中脱硝逃逸的NH3与Cl反应生成的氯化铵(NH4Cl)沉积在空预器管表面,并最终形成了板结灰[20]。

而造成粉煤灰和脱硫灰中Cl含量差别的原因有2种可能:一是电除尘处烟温较高,烟气中未沉积在空预器上的Cl元素以蒸汽的形式存在,未吸附在灰尘中,因此粉煤灰中含量较少,经过脱硫后烟温降低,Cl结露吸附在灰上,导致脱硫灰Cl含量变大;二是灰中的Cl元素主要由燃烧的固废及污泥燃料带来,以Cl盐的形式存在于灰中,此部分灰粒度较小、荷电性差,未被电除尘捕集,而是主要由后方的布袋除尘器脱除,因此脱硫灰中Cl含量较高。具体是哪种原因引起,仍需进一步的研究进行验证。

5 结论

通过对叶片锈样的化验、叶片表面的扫描电镜分析以及对不同位置灰样的测定,得到结论:

1)在叶片锈样和叶片表面均发现有Cl元素存在,未发现S元素存在的痕迹,由此确定了叶片腐蚀的原因是Cl腐蚀。

2)空预器板结灰和半干法脱硫塔后布袋除尘器捕集的脱硫灰出现的Cl元素富集,进一步加剧了设备的Cl腐蚀。建议对管式空预器也进行详细检查,保障设备运行安全。

3)脱硫灰中Cl富集的原因尚无法完全确定,猜测可能与烟温或灰性质有关,仍需通过进一步的研究进行验证。

[1] 张基标,郝卫,赵志军,等.锅炉烟气低温腐蚀的理论研究和工程实践[J].动力工程学报,2011,31(10):730-733.

ZHANG J B,HAO W,ZHAO Z J,et al.Theoretical and practical research on mechanism of low- temperature corrosion caused by boiler flue gas [J].Journal of Chinese Society of Power Engineering,2011,31(10):730-733.

[2] 陈招妹,刘含笑,崔盈,等.燃煤电厂烟气中SO3的生成、危害、测试及排放特征研究[J].发电技术,2019,40(6):564-569.

CHEN Z M,LIU H X,CUI Y,et al.Study on generation, hazard, testing and emission characteristics of SO3 in flue gas of coal-fired power plants[J].Power Generation Technology,2019,40(6):564-569.

[3] 陈建江,童家麟.发电厂电动引风机及其烟道低温腐蚀分析与控制[J].浙江电力,2019,38(2):94-97.

CHEN J J,TONG J L.Analysis and control of low- temperature corrosion of electric induced draftfan and flue in power plants[J].Zhejiang Electric Power,2019,38(2):94-97.

[4] 陈啸,徐威.垃圾焚烧电厂离心式引风机受尾气腐蚀振动故障处理[J].山西电力,2019(5):56-58.

CHEN X,XU W.Vibration treatment of centrifugal induced draft fan by tail gas corrosion in waste incineration power plant[J].Shanxi Electric Power,2019(5):56-58.

[5] LI X,ZHANG C,LIA Y,et al.The status of municipal solid waste incineration (MSWI) in China and its clean development[J].Energy Procedia,2016,104:498-503.

[6] 张世鑫,蔡芳龙,陈玉洪,等.大型CFB锅炉掺烧生物质及城市固废可行性分析[J].中国资源综合利用,2017,35(7):64-68.

ZHANG S X,CAI F L,CHEN Y H,et al.Feasibility analysis of large CFB boiler mixed burning biomass fuels and urban solid waste[J].China Resources Comprehensive Utilization,2017,35(7):64-68.

[7] 张世鑫,许燕飞,吕勇,等.垃圾衍生燃料焚烧技术研究[J].洁净煤技术,2019,25(6):184-191.

ZHANG S X,XU Y F,LÜ Y,et al.Research on waste derived fuel incineration technology[J].Clean Coal Technology,2019,25(6):184-191.

[8] 王利军.垃圾焚烧发电系统优化及综合利用技术[J].发电技术,2019,40(4):377-381.

WANG L J.Optimization and comprehensive utilization technology of waste incineration power generation system[J].Power Generation Technology,2019,40(4):377-381.

[9] 房德职,李克勋.国内外生活垃圾焚烧发电技术进展[J].发电技术,2019,40(4):367-376.

FANG D Z,LI K X.An overview of power generation from municipal solid waste incineration plants at home and abroad[J].Power Generation Technology,2019,40(4):367-376.

[10] 李东雄,徐鸿恩,牛拥军,等.300 MW节能型循环流化床锅炉SO3生成和排放试验研究[J].动力工程学报,2020,40(6):447-453.

LI D X,XU H E,NIU Y J,et al.Experimental study on SO3generation and emission of a 300 MW energy saving CFB boiler[J].Journal of Chinese Society of Power Engineering,2020,40(6):447-453.

[11] 曾韵洁.半干法烟气脱硫协同脱除球团烟气中SO3及Hg0的实验研究[D].北京:华北电力大学,2019.

ZENG Y J.Experimental study on co-removal of SO3and Hg0from pellet flue gas by semi-dry flue gas desulfurization[D].Beijing:North China Electric Power University,2019.

[12] 柯玉娟,陈泉源,张立娜.城市污水污泥资源化利用途径探讨[J].中国资源综合利用,2008(8):13-16.

KE Y J,CHEN Q Y,ZHANG L N.Study on the technique of utilization of municipal sewage sludge [J].China Resources Comprehensive Utilization,2008(8):13-16.

[13] 蒋旭光,徐旭,严建华,等.我国煤中氯含量分布特性的试验研究[J].煤炭转化,2001,24(2):58-61.

JIANG X G,XU X,YAN J H,et al.Experimental research of Cl distribution properties in Chinese coal[J].Coal Conversion,2001,24(2):58-61.

[14] 李廉明,金建荣,孙坚,等.生物质循环流化床锅炉空气预热器积灰分析[J].设备管理与维修,2017,50(4):99-101.

LI L M,JIN J R,SUN J,et al.Ash accumulation analysis of air preheater in biomass circulating fluidized bed boiler[J].Equipment Management and Maintenance,2017,50(4):99-101.

[15] 董锐锋,吴文龙,王锋涛,等.燃煤电厂超低排放改造后烟道氯化铵结晶原因分析及对策[J].热力发电,2018,47(3):128-134.

DONG R F,WU W L,WANG F T,et al.Reason analysis and countermeasures of ammonium chloride crystallization in the flue system of coal-fired power plants after ultra-low emission transformation [J].Thermal Power Generation,2018,47(3):128-134.

[16] 刘敬勇,黄李茂,陈佳聪,等.污泥掺烧过程中Cl/S/P/矿物质的热交互作用对Cd迁移转化行为的影响[J].环境科学学报,2016,36(12):4407-4420.

LIU J Y,HUANG L M,CHEN J C,et al.Effects of the interactions of Cl,sulfur,phosphorus and minerals during sewage sludge co-incineration on the migration and transformation of Cd[J].Acta Scientiae Circumstantiae,2016,36(12):4407-4420.

[17] FLEIG D,ANDERSSON K,NORMANN F,et al.SO3formation under oxyfuel combustion conditions [J].Industrial & Engineering Chemistry Research,2011,50(50):8505-8514.

[18] 王启民,张小辉,杨海瑞,等.生物质灰在低温受热面上的沉积点腐蚀机理分析[J].工业锅炉,2011(2):1-4.

WANG Q M,ZHANG X H,YANG H R,et al.Mechanism of biomass ash fouling and pit corrosion in the low temperature surface[J].Industrial Boiler,2011(2):1-4.

[19]赵峥峥,王遥,刘斌,等.三元混合氯化盐NaCl-KCl-MgCl2对合金的腐蚀特性实验研究[J].发电技术,2018,39(6):561-565.

ZHAO Z Z,WANG Y,LIU B,et al.Experimental study on corrosion characteristics of ternary mixed chloride salt NaCl-KCl-MgCl2[J].Power Generation Technology,2018,39(6):561-565.

[20] 祝建中,陈烈强,甘轲.垃圾焚烧气氛中碱金属氯化物的腐蚀机理[J].华南理工大学学报(自然科学版),2005,33(3):78-82.

ZHU J Z,CHEN L Q,GAN G.Corrosion mechanism of alkali chloride during the incineration of refuse [J].Journal of South China University of Technology (Natural Science),2005,33(3):78-82.

Analysis on Corrosion Causes of Induced Draft Fan Blade in Circulating Fluidized Bed Boiler With Mixed Burning Solid Waste Fuel

QIU Guohua1, XU Pengzhi2

(1. Fujian Huadian Yong’an Power Company Limited, Yong’an 366013, Fujian Province, China; 2. Huadian Electric Power Research Institute Co., Ltd., Hangzhou 310030, Zhejiang Province, China)

In order to study the reasons for serious corrosion problem of induced draft fan blades of a 2×300 MW circulating fluidized bed unit which were blended burning solid waste fuel, the samples of the corroded blade and ash from different positions were taken. The analysis results of X-Ray diffractomer (XRD), scanning electron microscope (SEM) and X-ray fluorescence (XRF) show that Cl element is found in the rust samples and on the surface of the blades, and no trace of S element is found. Therefore, it is determined that the cause of the corrosion of the blades is Cl corrosion. Through the test of ash samples at different positions of the boiler, it is found that the ash hardened on the air preheater and the ash collected by bag filter behind the semi-dry flue gas desulfurization are enriched in Cl, which is the key to cause the Cl corrosion of the equipment. The blended burning solid waste fuel and sludge are the main sources of Cl. The enrichment of Cl in the ash hardened on the air preheater is found related to NH3escaped from selective non-catalytic reduction, the reason of Cl enrichment in desulfurized ash needs further study.

circulating fluidized bed; boiler; solid waste fuel; blade corrosion; Cl corrosion

10.12096/j.2096-4528.pgt.20055

TK 16

国家重点研发计划项目 (2016YFC0203701);中国华电集团有限公司重点科技项目(CHDKJ20-01-02)。

Project Supported by National Key Research and Development Program of China (2016YFC0203701); Key Technology Projects of China Huadian Corporation, Ltd. (CHDKJ20-01-02).

2020-07-22。

(责任编辑 辛培裕)