液压悬置所引发的车内异响问题的解决方案 ①

何晓凤

(安徽机电职业技术学院经济与贸易学院,安徽 芜湖 241002)

0 引 言

随着发动机引起的振动和噪音对人们乘坐舒适性的影响越来越突出,使得汽车厂商越来越重视动力总成悬置系统的研究。

动力总成悬置系统是发动机减振降噪的重要组成部分,主要分为橡胶悬置和液压悬置两种。其中,普通橡胶悬置具有刚度偏大、阻尼不足和高频动态硬化的缺点,不能满足汽车在较宽频率范围内对悬置系统的隔振要求;而液压悬置改善或克服了普通橡胶悬置刚度偏大、阻尼不足和高频动态硬化的弱点,能较好满足悬置系统要求的频变与幅变特性。但液压悬置由于结构相对复杂,不同的结构设计,直接影响到液压悬置的隔振特性,因此,如何设计更有效隔振已成为汽车设计的重要课题。

1 车内异响问题排查及分析

某车型动力总成采用三点布置式悬置,其中,左悬置及后悬置为橡胶悬置,右悬置为液压悬置。问题现象为,车辆启动后,乘客在主驾驶位置和后排座处都能感觉到有规律性的“哒、哒、哒......”的异常声响,声响明显,属于中低频噪声,人耳感觉有些沉闷,类似于由零件或者其他部件干涉、碰撞引起的噪声。

1.1 异响位置的确定

通过反复打开及关闭车门,初步判断,确定该车的异常噪声问题来源于发动机前舱,但不知道噪声源的具体位置。因此,需要进一步的排查。

打开前舱发动机盖后,通过主观评价方法,进行反复辨别,发现在发动机右侧,正时带轮附近位置处存在与车内相似的异响特征。

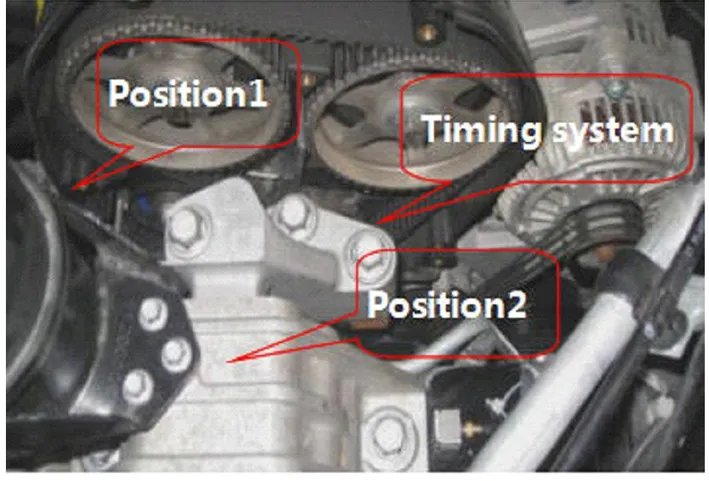

初步确定声源的大概位置后,借助客观测试的方法,确定声源的具体位置。由于无声源照相机相关设备,通过测试正时带轮附近不同位置的声压级,进而确定声源的具体位置,如图1所示。

图1 测试位置

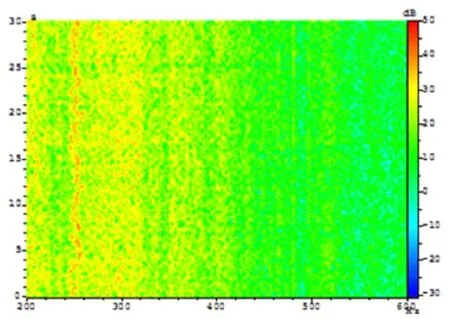

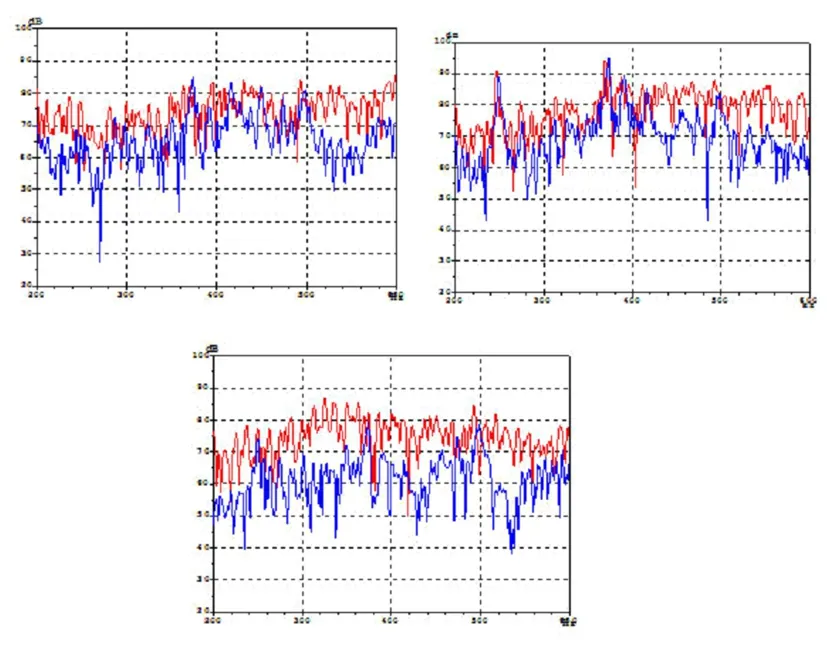

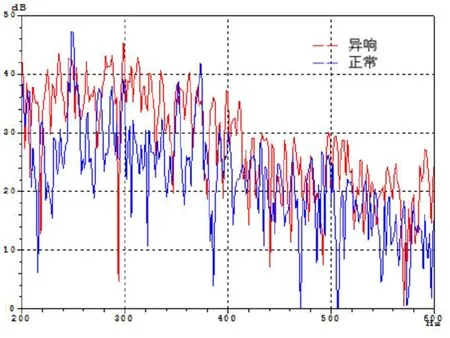

通过对测试的声音信号,进行声学回放及声品质分析,判定异响声为中低频噪声,频带范围约在200~600Hz,主要成分在200~400Hz,如图2所示。

通过对比三个测试位置的声压级,发现正时轮系附近不同位置点处的测试声压在200~400Hz范围内,分布能量均较大,与声压信号分析的瀑布图主要分布在200~400Hz情况,是吻合一致的。

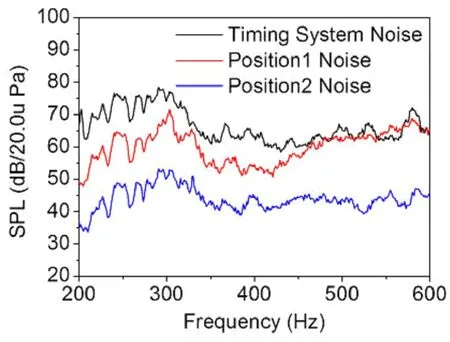

总体来说,噪声声压在不同位置点处的差异较大,如声压级在200~600Hz范围内,“Position2”位置的幅值最小;声压级在400~600Hz范围内,“Position1”位置的声压级与“Timing System”位置处相当,但是在200~400Hz范围内的声压级小于“Timing System”,位于正时带轮的下方,即“Timing System”位置处的噪声幅值最大。

通过对比分析,说明位置“Position1”处是200~600Hz的噪声源位置。不同测试位置的噪声声压信号,如图3所示。

图2 噪声信号瀑布图

图3 不同测试位置的噪声声压对比

通过以上分析,确定噪声源的具体位置,但由于该款动力总成,同时也用在相同平台的不同车型上,而其余车型未出现该噪声问题,因此可以排除是动力总成本身的原因。

通过上述图1可以看出,右悬置支架布置在正时带轮的附近的位置,与发动机壳体连接。作为噪声源附近的传递路径,因此有必要对发动机右悬置的振动情况,进行测试排查。以便确定是由于发动机右悬置支架存在共振,将发动机传递至车身的激励放大;还是由于悬置刚度设计不足引起的隔振不足问题,不能很好的衰减发动机传递至车身的激励,进而引起的驾驶舱内异响问题。

1.2 悬置振动测试分析

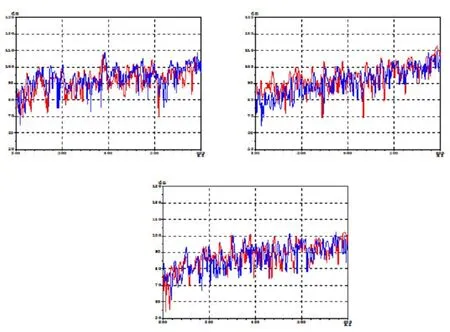

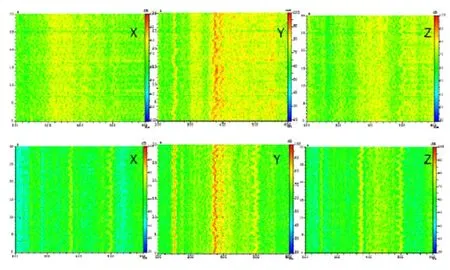

为了判断发动机右悬置支架存在共振问题,将发动机传递至车身的激励放大,在靠近右悬置支架的发动机壳体及右悬置主动侧支架各布置一个加速度传感器。为了清楚直观的对测试结果进行对比,测试得到发动机壳体及右悬置支架的振动信号瀑布图(如图4所示)及振动频响曲线(如图5所示)。

图4 发动机壳体(上图)与右悬置主动

图5 发动机壳体与右悬置主动侧支架的振动

通过对振动测试结果进行对比,发动机壳体与右悬置主动侧支架的振动,无明显差异,右悬置主动侧支架的Y向振动,在200~400Hz范围内,略小于发动机壳体的振动,是由于载荷传递过程中的存在一定程度的衰减导致。因此,可以排除右悬置主动侧的支架与动总激励吻合,存在共振的可能性。故需要进一步排查,车身侧悬置支架的振动情况[1-4]。

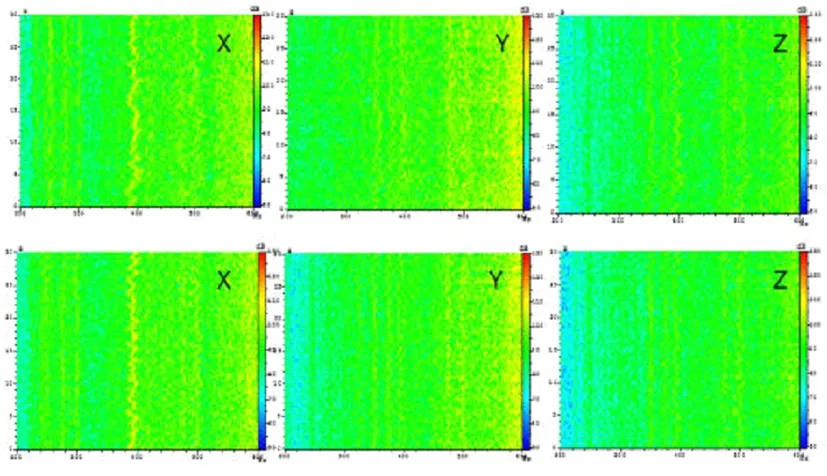

由于车身侧悬置支架的振动情况,与悬置刚度及支架本身是否存在共振直接相关,涉及影响因素较多,特别是无法判断传递至车身的振动激励水平是否合理。为了简易起见,分别进行正常及异常车辆的测试对比。其中,异常车辆为存在该异响问题的车辆,正常车辆为相同平台,匹配相同动力总成,无此噪声问题的车辆。测试得到正常及异常车辆的右悬置车身侧支架的振动信号瀑布图(如图6所示)及振动频响曲线(如图7所示)。

图6 正常(上图)及异常(下图)车辆

图7 正常及异常车辆车身侧支架的振动

通过对比分析,发现异常车辆的车身侧悬置支架振动幅值在200~600Hz范围内,三个方向的激励均高于正常车辆。因此可以说明,异常问题车辆,发动机通过右悬置传递至车身的激励力大于正常车辆。

由于异常车辆的车身侧悬置支架振动幅值,在较宽的频段范围内均高与正常车辆,而不是某一单频,存在明显的高峰。初步判断,车身侧支架共振的可能性不大,而与悬置隔振的可能性更大。因此,需要进一步排查右悬置的隔振问题。

2 改进方案及试验验证

2.1 改进方案的确定

通过第三方悬置供应商,对右悬置的动刚度进行测量,发现问题车辆的右悬置Z向动刚度在200~600Hz范围内动刚度偏高,导致该频率范围内的隔振率存在不足。通过进一步排查发现,是由于液压悬置底部的解耦膜偏厚导致。

2.2 改进方案的验证

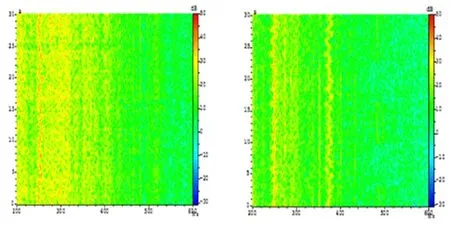

将解耦膜优化后的悬置支架,对问题车辆进行替换。为了验证方案的有效性,对更换优化方案的车辆分别进行主观评价和客观数据测试。主观评价结果,车内异响声音改善明显。客观测试,分别对比驾驶舱内的声压级瀑布图,如图8所示,声压频响曲线对比结果,如图9所示。

通过对驾驶员左耳噪声信号时频域及频域分析对比,发现噪声幅值在200~600Hz范围内,改进后的件明显比异常件低很多,尤其是200~400Hz特征改善最为明显[5-6]。

图8 改进前后的噪声信号瀑布图(右侧为改进后)

图9 改进前后的噪声信号频响曲线

之后,将之前存在异响问题的悬置,替换安装到前面所述的同平台无问题的正常车辆上。发现无问题的车辆在替换该悬置后,车内此异响的特征也明显突出。进一步验证了是由于问题车辆的右悬置动刚度偏高,激励载荷衰减不足,导致车内出现异响问题。

3 结 语

(1)正时系统带轮的下方产生了异响声源,声源的特征频率是200~600Hz,其主要成分在200~400Hz之间。

(2)车内异响产生的根本原因在于发动机悬置的动刚度在200~600Hz之间偏高,而引起悬置动刚度偏高的主要因素是由悬置的解耦膜偏厚。