渤海稠油热采隔热管优选和注氮工艺优化

张 伟,刘志龙,万 芬,辛 野,于晓涛,吴 婷

(1. 中海石油(中国)有限公司天津分公司,天津 300452;2. 中海石油能源发展股份有限公司工程技术分公司,天津 300452)

海上稠油油田热采开发已经进入成熟稳定阶段,目前海上稠油油田的热采方式主要为多元热流体和蒸汽吞吐。为了提高井底注热效果,提高热采产量,需减少注热过程中蒸汽在井筒的热损失以提高蒸汽的热利用率。而影响井筒热损的因素有很多,包括:地层导热系数、井口注汽速度、注汽压力、井筒结构及井筒材质等。目前,采用隔热油管注汽是最有效的减少注热井筒热损失的配套措施之一[1-3],同时又可有效地防止油井套管和水泥环因高温而变形损坏,提高注汽井套管使用寿命。

渤海油田在采用隔热油管注汽的基础上,添加井筒环空注氮的工艺,能在油套环空中起到二次隔热作用,降低蒸汽沿程热损,提高井底蒸汽干度;同时能抑制蒸汽环空上返,降低环空的温度,避免套管过热,延长套管及水泥环的寿命,同时氮气进入到地层,能局部提高地层的压力,保持地层的弹性能量。

由于海上油田热采井位移大、井斜大等特点,渤海油田稠油热采井注汽过程中热损主要为注汽中由隔热油管径向传热所引起的热损。本文以渤海油田L 油田A23 井两轮次的蒸汽吞吐为例,讨论隔热油管及环空注氮工艺在海上注热井中的应用情况。

1 隔热油管机理及海上应用现状

1.1 隔热油管隔热机理

隔热油管由内管、外管及中间的隔热材料组成(图1),内管外壁及外管内壁中间形成了一道隔热夹层,隔热夹层填充的物质决定了隔热油管隔热性能的好坏,隔热油管的隔热系数λ 越小,说明隔热油管的隔热性能越好[4-7]。根据隔热油管隔热夹层填充物质的不同,隔热油管可分为高真空隔热油管和气凝胶隔热油管。气凝胶隔热油管是利用气凝胶复合材料作为隔热环空腔,视导热系数λ<0.02 w/(m·℃),将隔热油管空腔进行真空处理或者回充惰性气体,提高其隔热性能。

图1 内连接隔热油管结构示意图

把隔热油管的隔热层内以导热、对流和辐射三种方式传递的热量视为与其隔热厚度相同的一种“固体”以纯导热方式传递的热量,该“固体”的导热系数成为“视导热系数”[8]。

隔热油管的等级如表1 所示。

表1 隔热油管等级分类

1.2 隔热油管在海上L 油田的应用现状

目前渤海油田热采井注汽采用的高真空隔热油管耐温性能已经达到350 ℃,气凝胶隔热油管的耐高温性能高达370 ℃,本次A23 井应用气凝胶隔热油管代替现有高真空隔热油管进行蒸汽吞吐作业,进一步降低了注汽过程中井筒热损失,提高了全井段干度[9]。

截至目前渤海L 油田热采井应用高真空隔热油管注汽达到5 井次,气凝胶隔热油管注汽1 井次。

2 隔热油管在渤海油田的优选

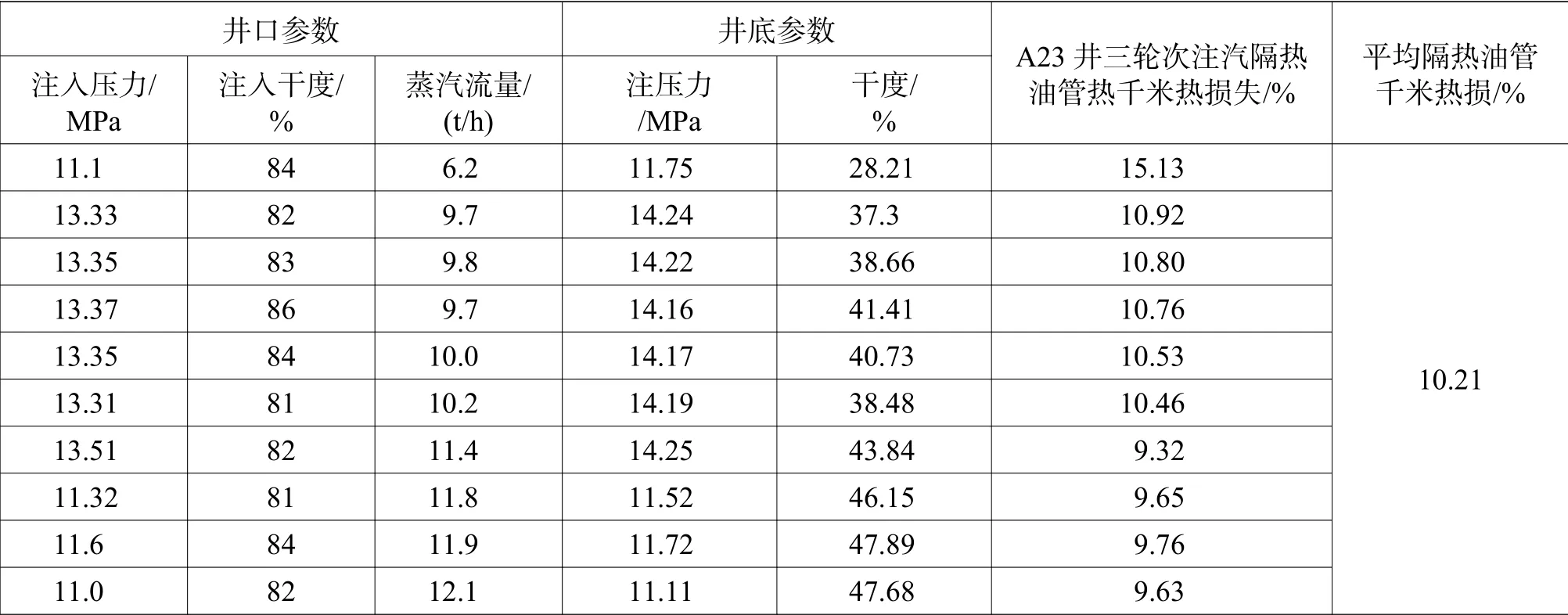

渤海L 油田A23 井第三轮次蒸汽吞吐现场作业采用气凝胶隔热油管下井作业,根据A23 井井口现场注汽参数,采用wellflo 软件计算井筒内注汽温度与通过光纤监测井底的温度进行拟合分析,如表2 所示。

从表2 知,顶部封隔器处光纤测温和wellflo软件计算温度最大误差为0.398%,小于0.5%。故下文认为wellflo 拟合数据合理。

2.1 气凝胶隔热油管注汽油管温度变化

通过上述拟合后的wellflo 模型,拟合注汽期间油管内部沿程温度,得出注汽期间井筒内的温度分布(图2)。

由图2 可知,注汽中井口到封隔器(斜深1 795 m 处)井筒温度逐渐升高,注汽前三天封隔器处温度到井底温度逐渐升高,到注汽第五天达到最高为330.9 ℃,随着注汽时间的增加井底水平段温度逐渐升高。

图2 油管内注汽温度变化(等高线图)

L 油田A23H 井深2 163 m,本次光缆下入深度2 117 m。实现全作业周期的全井筒温度实时监测,监测到脚尖位置最高温度340.9 ℃,如图3所示。

2.2 两种隔热油管热损失对比

通过光纤监测到顶部封隔器处的温度,运用热采井筒wellflo 软件建立蒸汽吞吐模型,进行注汽拟合,计算顶部封隔器处蒸汽干度。根据软件计算井底封隔器处的干度及温度,根据热量计算公式:

式中:Q为热流体的热量,kJ/kg;m为热流体的质量,kg;H为热流体的比焓,kJ/kg,X为蒸汽干度。

计算结果如表3、表4 所示。

图3 注汽中的油管外壁温度

表3 A23 井二轮次隔热油管热损

由表3、表4 所示,A23 二轮次注汽隔热油管每千米平均热损失为14.24%。A23 井三轮次注汽隔热油管每千米的平均热损失为10.21%。由于三轮次注汽使用的是气凝胶隔热油管,隔热性能比二轮次注汽使用的高真空隔热油管好,故热损失小。

2.3 注汽期间井口抬升及井口温度

渤海油田L 油田两井次注汽中封隔器以上采用隔热油管,井口抬升数据如图4 所示。

由图4 可知,A23 井三轮次注汽,井口抬升仅为26 mm,比上轮次降低了23 mm。注汽期间,井口采油最高温度为141.5 ℃,采油树平均温度降低了93.4 ℃。由此可见,A23 井三轮次注汽效果比第二轮次注汽保温效果好。

3 环空注氮工艺优化

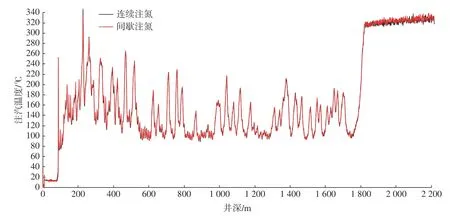

3.1 连续注氮与间歇注氮环空总量变化

为了提高热采注汽效果,降低热采注汽中管柱失效的风险,海上热采井常采用环空注氮的工艺。

表4 A23 井三轮次隔热油管热损

A23 井二轮次注汽期间使用的是连续注氮,总注氮量为164 916 Nm3(Nm3为标准立方米),A23 井三轮次注汽期间使用的是间歇注氮,总注氮量为145 341 Nm3(图5),第三轮次注汽较第二轮次注汽少用氮气为19 575 Nm3,使用间歇注氮节约注氮量11.86%,节约注汽成本。

3.2 连续注氮及间歇注氮环空温度变化

选取停注氮气前油管环空的温度及停注氮气后油管环空的温度进行对比,如图6 所示。

由图6 所示,井筒环空段(0~1 800 m)间歇注氮时温度略高于连续注氮,但不超过4 ℃,故认为间歇注氮对环空温度影响不大。

图4 A23 井两轮次井口抬升及井口温度

图5 A23 井两轮次注氮量对比

图6 间歇注氮前后环空温度变化

4 结论

(1)渤海油田热采井注汽建议采用P110 钢级高真空气凝胶隔热油管,可有效降低热损失。热损失由之前使用高真空隔热油管的14.24%降至使用气凝胶隔热油管的10.21%。

(2)渤海油田蒸汽吞吐井注汽中建议采用间歇注氮隔热工艺,不仅对井筒隔热影响较小,同时可有效减少注氮量,本次注氮较上轮次注氮总量下降了11.86%,降低了注汽成本。