基于Fluent软件的发动机冷却风扇气动性能优化

栗明,刘伦伦,高建红,曾超,张鲁滨

(内燃机可靠性国家重点实验室/潍柴动力股份有限公司,潍坊 261061)

0 引言

风扇是水冷式内燃机的重要组成部件,其消耗的功率占发动机总输出功率的5%~8%[1]。随着发动机排放升级及机舱零部件布置的愈加紧凑,发动机对冷却的需求不断提升,风扇消耗的功率也有继续增加趋势。同时,高速旋转的风扇也是车辆内外噪声的重要来源之一[2-3]。

目前风扇的设计、优化、选型主要依靠试验手段。这种方法存在滞后性,且成本高、周期长。表征冷却风扇性能的主要参数为:一定风量下的静压、静压效率、功率和噪声。随着计算流体动力学(computational fluid dynamics, CFD)技术的发展,通过仿真风扇内部流场及声场,获取表征风扇性能的主要指标来指导风扇设计优化,已逐渐成为一种重要的技术手段[4]。

本文采用Fluent软件,对已成熟应用的某型发动机冷却风扇进行了CFD仿真分析,通过与试验数据对比验证了仿真模型的可信性,并根据仿真结果对风扇提出了结构改进建议。优化后,风扇的静压和静压效率性能有明显提升,表明上述方法对冷却风扇的设计、改进、测试及配套选型有重要的指导意义。

1 某型发动机冷却风扇简介

本次仿真选取的风扇为匹配大功率发动机的11叶片塑料风扇,风扇外径750 mm,重量4.5 kg。风扇三维模型如图1所示。

该风扇标定转速为2 550 r/min,标定转速下最大消耗功率51 kW;风扇背面设计有提高扇叶刚度的加强筋。

2 风扇气动性能试验

2.1 试验台架

风扇气动性能试验参照GB/T1236《工业通风机用标准化风道进行试验》标准进行。采用C型风管式进气,风扇试验台架示意如图2所示。在某一电机转速下,通过调整节流器控制过流面积,获得风扇在不同流量下的流量-压力、流量-功率、流量-效率曲线。将不同电机转速下获得的风扇各种不同曲线绘制在一张图表上,获得风扇性能曲线[5]。

2.2 试验参数

2.2.1 风量

风筒的截面积为A1,考虑到圆弧型集流器的形状和表面粗糙度的影响,用流量因数φ修正,根据伯努利方程,得到风扇进口的空气流量:

(1)

式中,q为风扇进口的空气流量,m3/s;A1为风筒进口截面,m2;ρ为空气密度,kg/m3;φ为流量因数,圆弧型集流器取0.99,圆锥型集流器取0.98;pst,i为微压计测得风筒进口处的静压值,Pa。

2.2.2 静压

按照国际上通用协议,通风机静压psf定义为通风机出口处的静压p2和通风机进口滞止压力psg,1之差即:

psf=p2-psg,1

(2)

滞止压力是流体动能全部转化为压力能的等熵能量状态,滞止压力为绝对静压和动压之和:

(3)

式中,pst,1为微压计测得风筒进口静压,Pa,C1为进口流速,m/s。

因出口与大气连通,因此:

p2=p0

(4)

式中,p0为试验环境大气压,Pa。

将公式(3)、(4)代入公式(2)得到:

(5)

2.2.3 轴功率

风扇轴功率计算如下:

(6)

式中,P为轴功率,kW;T为风扇扭矩,Nm;n为风扇转速,r/min。

2.2.4 静压效率

风扇的静压效率计算如下:

(7)

式中,ηsp为静压效率,%;psf为通风机静压,Pa;q为风扇进口的空气流量,m3/s;P为轴功率,kW。

试验时,待流量波动稳定后,读取并记录台架测试结果。图3为风扇台架试验结果输出界面示意。

3 风扇流场仿真分析

3.1 风扇模型网格划分

对风扇三维模型(见图1)进行网格划分。网格划分时,保留叶片边缘圆角,去除轮毂部分圆孔特征,风扇网格[6]如图4所示。

3.2 风扇流场仿模型建立与网格划分

本文采用Fluent软件建立风扇流场仿真模型。Fluent软件是ANASYS公司旗下的大型通用商业计算流体力学软件。其包含基于压力的分离求解器,基于密度的隐式求解器和基于密度的显示求解器,可以用来模拟从不可压缩到高超音速范围的复杂流场。同时,Fluent软件还具有简洁的界面及良好的软件接口,使其在航空、航天、交通、石油、环保等领域有广泛应用。

仿真时,简化了C型风管式进气模型。因试验时出口直连大气,采用直径3 m、长度7 m的圆筒模拟这种形式。整个风扇流场仿真模型共分为5部分:进口区、管道区、MRF(Multiple Reference Frame)旋转流体区、导流区和出口区。风扇流场仿真模型如图5所示。为保证仿真精度,对MRF区域网格进行细化,保证风扇、MRF域及管道壁面之间实体网格在2层以上。MRF区域细化网格模型如图6所示。

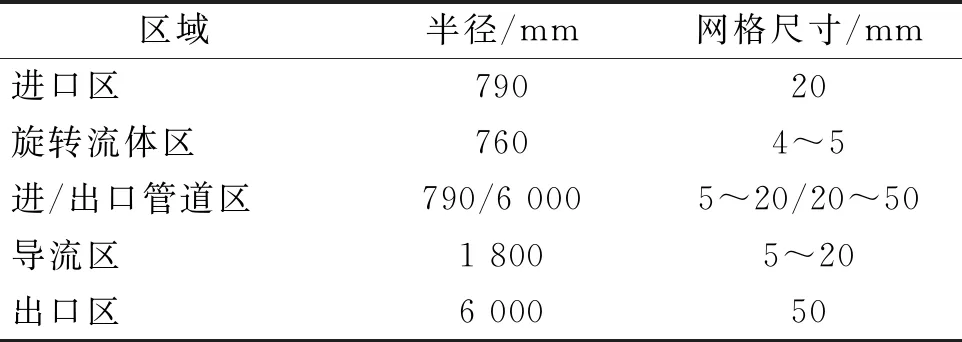

调整二维网格单元质量,保证生成实体网格Skew(俗称网格扭曲)小于0.85,模型共生成网格数为780万,各部分网格几何参数如表1所示。

表1 模型各部分网格几何参数

3.3 流场仿真设置

风扇流场仿真边界条件设置为:质量流量入口和压力出口。通过设置不同的进口流量,模拟节流器不同的过流面积。湍流模型选择能够更好处理流线弯曲程度较大的RNGk-ε模型,采用SIMPLE压力修正算法;湍动能和湍流耗散率选项在一阶迎风格式计算收敛后调整为二阶迎风格式,监测面设置在进口管道区距风扇距离2D(见图1)处,设置残差为1×10-5,迭代次数设置为5 000次。

3.4 仿真结果分析

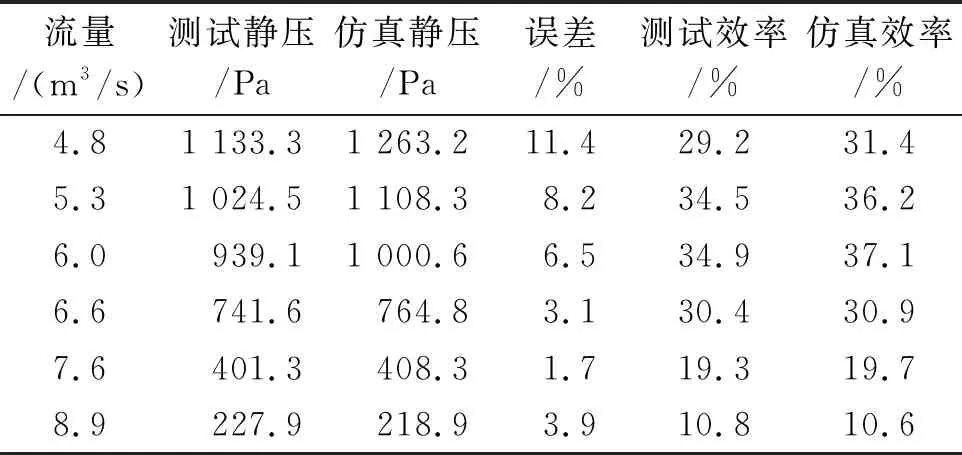

风扇转速1 900 r/min工况、不同进口流量下风扇性能仿真与测试结果如表2所示,两者对比结果如图7所示。在低流量状态下,风扇内部紊流较强,流场仿真收敛性差,仿真结果参考意义不大;而且风扇实际工作主要是在效率高的中、高流量区。因此,本文选取进口流量在4.8 m3/s以上工况的仿真结果与测试结果进行对比。可以看出在较高流量状态下,测试结果与仿真结果误差在10%以内,满足工程分析要求。

表2 仿真结果与测试结果数据

在6.6 m3/s流量工况下,风扇内部流场如图8所示,风扇压力面和吸力面静压如图9所示。

从图9b)图可以看出,风扇叶片中上部靠近叶边缘(图中虚线区域)位置压力较大,是风扇主要做功区域,叶片根部压力较小,因该区域线速度较小。叶尖部位压力也相对较小,因为压力面和吸力面在叶尖部位压差较大,引起气体回流现象,降低了叶尖部位压力面的静压。叶尖部位静压损失是引起风扇功率损失的重要来源之一。

4 风扇性能优化

针对风扇叶尖部位产生静压损失,优化风扇模型,在叶尖部位增加护风圈,其结构如图10所示。

对优化后模型进行性能仿真,保持边界条件不变。优化后,风扇压力面静压分布如图11所示。可以看出增加护风圈后,叶尖位置做功区域增加,气体回流明显减少。在风扇性能高效区,静压较优化前提升约18%,静压效率提升约23%,优化效果明显。

5 结论

利用CFD仿真方法可以在风扇设计之初对风扇性能进行预测,并根据仿真结果,有针对性地进行设计改进,从而有效缩短产品设计周期,减少制造成本。

本文利用Fluent软件对风扇性能试验进行了简化模拟。通过结果对比,仿真误差在10%以内,满足工程分析需求;并根据仿真结果对风扇进行了优化改进。优化后,风扇的静压和静压效率均有明显提升。