金属陶瓷堆焊在中速磨煤机磨碗衬板和磨辊套上的应用

王演铭 王锋 李智华

摘要: 采用明弧自保焊在Q235钢板表面堆焊了金属陶瓷相耐磨层,测定了耐磨层的成分、金相组织、硬度和耐磨性,并和常规焊丝堆焊耐磨层进行了对比。结果表明,金属陶瓷相堆焊耐磨层成分中Cr和C的含量更高,质量分数分别为29.8%和5.8%;堆焊耐磨层中含有强碳化物形成元素,析出的碳化物尺度更加细小;金属陶瓷相呈纤维状分布,垂直于工作面,体积分数高于常规焊丝堆焊耐磨层,达到64.7%;金属陶瓷相堆焊耐磨层的平均硬度为64.7 HRC,高于常规焊丝堆焊耐磨层;金属陶瓷相堆焊耐磨层的耐磨性高于常规焊丝堆焊耐磨层,其磨损失重量仅为常规焊丝堆焊耐磨层的38%。采用金属陶瓷相堆焊耐磨层的磨煤机磨碗衬板及辊套的检修时间可延长1.5~2.0倍。

关键词: 金属陶瓷; 磨碗衬板和辊套; 成分; 金相组织; 耐磨性

中图分类号: TG 455

Abstract: The surface of Q235 steel plate was overlaid with cermet wear-resistant layer by open arc self-shielded welding. The composition, microstructures, hardness and wear resistance of the hardfaced layer were analyzed, compared with those of the conventional hadfacing wire. The results showed that the contents(mass fraction) of Cr and C of cermet phase in hardfaced layer were higher, which were 29.8% and 5.8% respectively. The cermet hardfaced layer contained strong carbide forming elements, and the precipitated carbides were finer. Cermet phase was distributed in fiber shape, perpendicular to the working surface. Volume fraction of the cermet phase was 64.7%, higher than that of conventional hardfacing wire. The average hardness of cermet hardfaced layer was 64.7 HRC, higher than that of conventional hardfacing wire. Wear resistance of cermet phase hardfaced layer was higher than that of conventional hardfacing wire, and its wear loss was only 38% of that of conventional hardfacing wire. Maintenance cycle of grinding bowl liner and roller sleeve of coal mill with cermet phase hardfaced wear-resistant layer could be prolonged by 1.5~2.0 times, and remarkable economic benefits were obtained.

Key words: cermet; grinding bowl liner; grinding roller sleeve; composition; microstructures; wear resistance

0 前言

中速磨煤機碾磨件的使用寿命是影响燃煤电厂机组负荷及综合运行成本的重要因素。如何提高碾磨件,尤其是磨碗衬板、磨辊套的使用寿命,减少检修次数,是各个燃煤电厂急需解决的问题。

建国后,中国没有中速磨煤机的设计生产基础,引进消化吸收成了国内生产中速磨煤机的必经之路。1985年中国从美国引进了全套的RP系列碗式磨煤机制造技术,又从德国引进了MPS系列磨煤机技术,1989年从美国引进了HP系列磨煤机的生产技术[1]。中国目前所生产的磨煤机几乎都是这些磨煤机的翻版或改进型,寿光电厂使用的MW31B/L-Dyn型中速磨煤机就是原上海重型机器厂引进的HP系列磨煤机的改进型号。

引进初期, HP系列磨煤机的磨碗衬板及磨辊套生产工艺均为整体铸造,其材质为以ZGr20为代表的高铬铸铁,衬板及辊套存在使用寿命短、衬板断裂等一系列无法解决的问题,造成电厂检修任务繁重、维护使用成本增加[2]。随着焊接技术的进步,原上重厂又从美国司太立公司引进了当时比较先进的堆焊技术,在磨碗衬板和磨辊套的磨损面上进行堆焊强化。堆焊技术的采用提高了中速磨煤机碾磨部件的使用寿命,国内其它厂家纷纷效仿,短时间内国内从事堆焊强化的企业增加到了数百家。随着技术的不断进步,原上重厂引进的堆焊技术从材料体系和堆焊工艺上都已经不能满足国内电力行业发展的需要,而国内绝大部分堆焊企业缺乏自主研发能力,依旧停留在简单模仿抄袭的阶段,造成了堆焊强化市场鱼龙混杂、良莠不齐、恶性竞争的混乱局面,致使燃煤电厂在碾磨部件的采购上面临选择性难题。

金属陶瓷硬度高、耐磨性好、和钢铁类基体相容性好,应用于磨碗衬板和磨辊套耐磨强化可以获得非常好的效果[3-6]。将金属陶瓷耐磨层复合到磨碗衬板和磨辊套上,可以采用复合熔铸法[3]或者堆焊法[4]。文中在低碳钢基体上进行了金属陶瓷堆焊试验,并和国内某常规堆焊焊丝堆焊样品进行了对比。

1 试验材料和试验方法

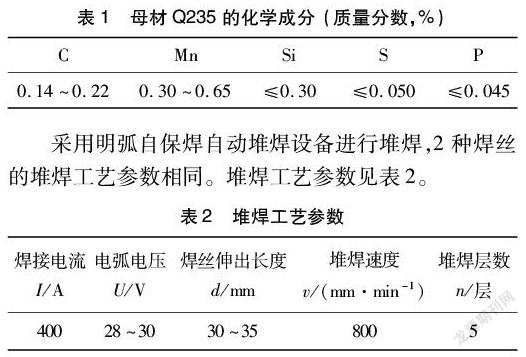

堆焊母材选用Q235,成分见表1。母材尺寸500 mm×500 mm×20 mm。堆焊焊丝为金属陶瓷相焊丝,焊丝直径为2.8 mm。同时采用一种国内某厂同直径常规堆焊焊丝进行对比。

采用线切割方法从堆焊好的试板取样,放入加热炉中,以100 ℃/h的速度升温至1 150 ℃,保温2 h,随炉冷却。然后用牛头刨床刨取堆焊层碎末50 g,按照GB/T 11352—2009标准,采用碳硫分析仪(CS844)和ICP原子发射光谱仪(iCAP6300)对金属陶瓷相堆焊耐磨层和常规堆焊耐磨层的化学成分进行测定。

用线切割从堆焊好的试板上割取尺寸为15 mm×15 mm×20 mm的试块,堆焊表面及一个侧面作为金相面,按照GB/T 3488.1—2014规定的方法进行磨光,并用4%硫酸铜盐酸溶液进行腐蚀,获得金相试样[5]。在光学显微镜下分别对堆焊表面和侧面进行观察,采用Image Pro Plus软件对金属陶瓷相的比例进行了测定。

采用HR-150A型洛氏硬度仪进行了硬度测量,载荷1 470 N,加载时间5 s。

用线切割从堆焊好的试板上割取尺寸为60 mm×60 mm×20 mm的试块,在磨床上将表面和背面磨平,采用针盘磨损试验机对堆焊试板进行了耐磨性能测试。对磨副为YG8硬质合金,针盘相对运动速度为0.8 m/s,载荷为49 N。每5 min用电子天平测量一次试样磨损失重,天平精度为0.1 mg。

2 试验结果与分析

金属陶瓷相堆焊耐磨层和常规堆焊耐磨层的化学成分见表3。

可以看出,金属陶瓷相堆焊耐磨层成分中Cr和C的含量很高,分别为29.8%和5.8%,可以使堆焊层中析出更多Cr7C3型碳化物。除了Cr,金属陶瓷相堆焊耐磨层中还含有Mo,Ti,Nb等强碳化物形成元素,不仅可以进一步增加碳化物的析出量,而且使析出的碳化物尺度更加细小,在提高堆焊层硬度和耐磨性的同时,使堆焊层保持一定的韧性,极大地提高堆焊层的综合性能。

而常规焊丝堆焊的耐磨层中,Cr和C的含量明显低于金属陶瓷相堆焊耐磨层,同时几乎没有強碳化物形成元素,无法促进Cr7C3型碳化物细化,必然导致碳化物组织粗大。常规焊丝堆焊的耐磨层中B的含量远高于金属陶瓷相堆焊耐磨层。B元素的大量使用虽然会使耐磨层的常温硬度得到提升,但会使耐磨层抗冲击能力大大降低,研究表明,高B材料在300 ℃的温度下宏观硬度会降低3~5 HRC[7-8]。

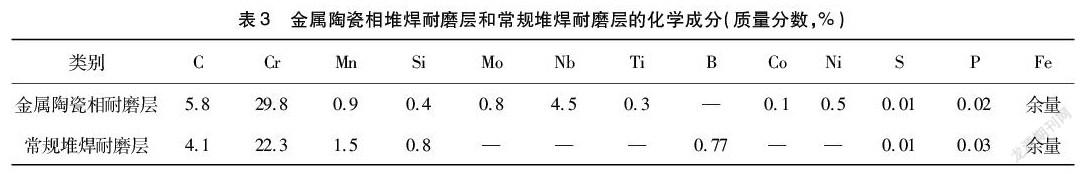

金属陶瓷相堆焊耐磨层金相组织如图1所示。工作面上均匀密布准六边形一次碳化物,同时伴有少量固溶体和共晶组织,碳化物平均宽度约为0.03 mm,这些碳化物即是由Cr,Mo,Nb,W,V等元素与碳形成的金属陶瓷相;从试样的纵剖面上看,金属陶瓷相呈纤维状分布,方向一致性好,基本垂直于工作面,其平均长度约1 mm,长宽比大于30。用Image Pro Plus对初生碳化物进行面积测定,测得初生碳化物的体积分数为64.7%。

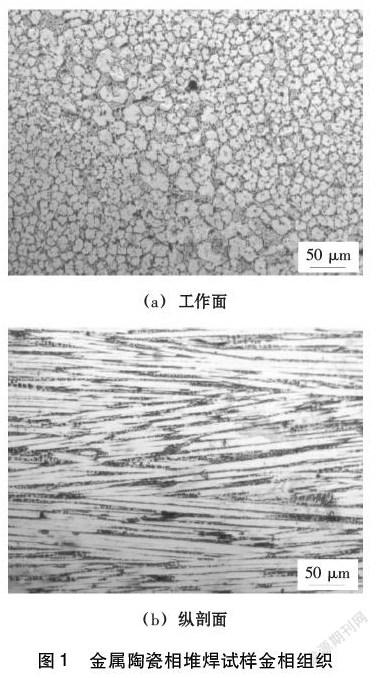

常规焊丝堆焊的耐磨层金相组织如图2所示。其组织粗大、结晶方向紊乱、耐磨相比例少,初生碳化物的体积分数为60.1%。共晶和固溶体含量明显高于金属陶瓷相堆焊耐磨层。更主要的是碳化物尺寸粗大,从而使其脆性增大,耐磨性能下降。金相组织的分析结果和成分分析的结果显示出高度的一致性。

硬度测试结果见表4。

金属陶瓷相堆焊耐磨层的平均硬度为64.7 HRC,高于常规焊丝堆焊耐磨层的平均硬度为60.1 HRC。金属陶瓷相堆焊耐磨层中Cr和C的含量高,而且还含有Mo,Ti,Nb等强碳化物形成元素,初生碳化物尺寸细小、排列方向规则、体积分数高,是其宏观硬度更高的主要原因[9]。

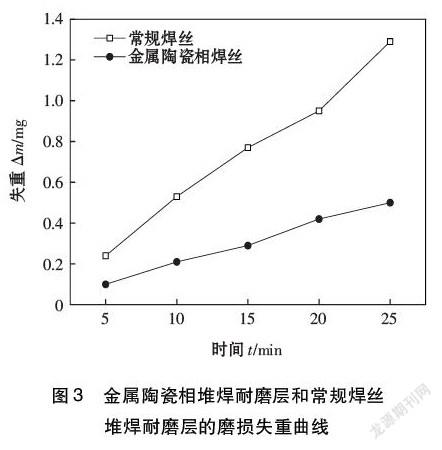

金属陶瓷相堆焊耐磨层和常规焊丝堆焊耐磨层的磨损失重如图3所示。随着磨损时间增加,2种堆焊层的失重都在增加,但金属陶瓷相堆焊耐磨层的磨损失重量更小,而且增加速度更慢。磨损25 min后,其失重量仅为常规焊丝堆焊耐磨层的38%。更高的Cr和C含量,使耐磨层中碳化物含量更高;强碳化物形成元素的存在使碳化物尺寸更加细小。更高含量的细小尺寸碳化物使堆焊层保持一定韧性的同时,提高了堆焊层的硬度,增加了堆焊层的耐磨性。

特别是,定向排列的碳化物之间的间距随着碳化物含量提高、碳化物尺寸减小而减小。对比图1和图2可以看出,金属陶瓷相堆焊耐磨层中碳化物之间的间距明显小于常规焊丝堆焊耐磨层中碳化物之间的间距。在磨粒磨损模式下,耐磨层中碳化物之间的间距越大,中间较软的基体金属越容易暴露于磨粒的磨损作用下,产生“挖掘”效应。当较软的基体金属被选择性磨损后,碳化物失去支撑,在外力作用下很容易碎裂、剥落,导致磨损加速。而耐磨层中碳化物之间的间距减小,碳化物对基体金属的保护作用增强,特别是当碳化物之间的间距小于磨粒尺寸时,基体金属完全处于碳化物的保护之下,磨损主要发生在碳化物和磨粒之间。有基体金属的有效支撑,高硬度的碳化物将表现出优异的耐磨性能。因此,在相同磨损条件下,碳化物含量更高、尺寸更细小的金属陶瓷相堆焊耐磨层表现出了更好的耐磨性。

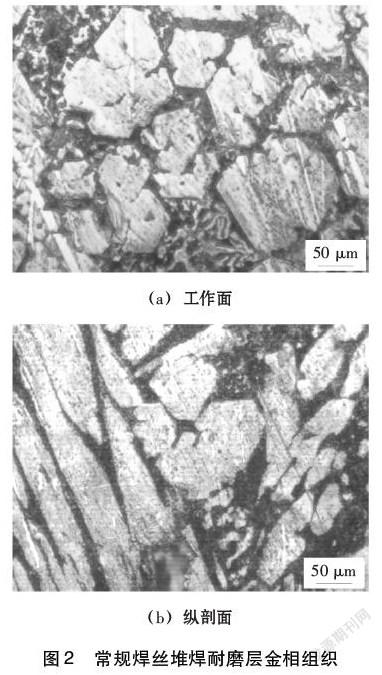

从文中的试验分析结果可以看出采用金属陶瓷相焊丝进行堆焊,可以极大地提高零部件的耐磨性。金属陶瓷相焊丝堆焊在实际生产中的应用也证实了这一点。图4所示为金陵电厂的金属陶瓷堆焊磨碗衬板使用9 500 h和石洞口二厂的金属陶瓷堆焊磨碗衬板使用15 000 h的磨损情况。神华国华寿光发电有限责任公司首先在1号机组4台主力磨煤机上安装使用了金属基金属陶瓷相磨碗衬板及辊套,目前磨煤机运行稳定、正常。在耐磨件改造前,神华国华寿光发电有限责任公司厂单台锅炉4台磨煤机每次大修时间约为10 000 h,费用备品备件约160万元,堆焊费用48万元,人工检修费用48万元,累计约256万元。改造后检修时间延长了1.5~2.0倍,使用寿命达到15 000~20 000 h一次大修,费用节约128~256万元/次,平均节约约200万元/次。

除可以堆焊强化外,堆焊磨辊辊套、堆焊磨碗衬板使用中磨损到一定尺寸后,还可以再次通过堆焊修复使用,并保持原性能,有效降低成本。

3 结论

(1)和常规焊丝堆焊耐磨层相比,金属陶瓷相堆焊耐磨层成分中Cr和C元素的含量更高,质量分数分别为29.8%和5.8%。堆焊耐磨层中含有强碳化物形成元素。

(2)金属陶瓷相呈纤维状分布,垂直于工作面,体积分数高于常规堆焊焊丝堆焊耐磨层,达到64.7%,碳化物尺度更加细小。

(3)金属陶瓷相堆焊耐磨层的平均硬度为64.7 HRC,高于常规焊丝堆焊耐磨层。

(4)金属陶瓷相堆焊耐磨层的耐磨性高于常规焊丝堆焊耐磨层。针盘磨损试验条件下,其磨损失重为常规焊丝堆焊耐磨层的38%;金属陶瓷相堆焊磨盘、磨辊在实际工作条件下的使用寿命为常规焊丝堆焊磨盘、磨辊的1.5~2.0倍。

致谢

感谢华能金陵电厂、华能玉环电厂、宁海电厂对调研的大力支持与协助,感谢江苏瑞米克金属技术有限公司提供焊接、取样、检测等便利条件。

参考文献

[1] 张一钧.浅谈我国中速磨煤机的发展与设计[J].中小企业管理与科技(上旬刊),2009(25):299.

[2] 马海堂, 李兴武.大容量锅炉配套磨煤机综述[J].电站辅机,2006(3):36-38.

[3] 张斌.三种不同材質磨煤机的辊套和衬板使用情况[J].水泥技术,2019(5):40-45.

[4] 史震伟, 朱海宝.磨煤机耐磨件修复工艺的优化及经济效益分析[J].发电与空调,2017,38(3):37-39.

[5] 康志新, 周丽霞, 许国红, 等. 磨煤机磨辊和衬板堆焊层耐磨性的研究[J]. 焊接, 1996(10): 7-11.

[6] 李振英, 戴丽萍, 侯明, 等. 磨辊明弧堆焊系统自动控制方法[J]. 焊接学报, 2008, 29(4):82-84.

[7] 庄明辉, 李慕勤, 王军, 等. 氮气保护粉/丝复合堆焊高硼铁基合金的组织及结构[J]. 焊接学报, 2015, 36(9): 60-64.

[8] 宋小波, 李晓延, 贺定勇, 等. 硼含量对Fe-Cr-C堆焊层性能的影响[J]. 焊接, 2009(11): 38-40.

[9] 王智慧, 王清宝.Fe-Cr-C耐磨堆焊合金中初生碳化物生长方向的控制[J].焊接学报,2004,25(1):103-106.